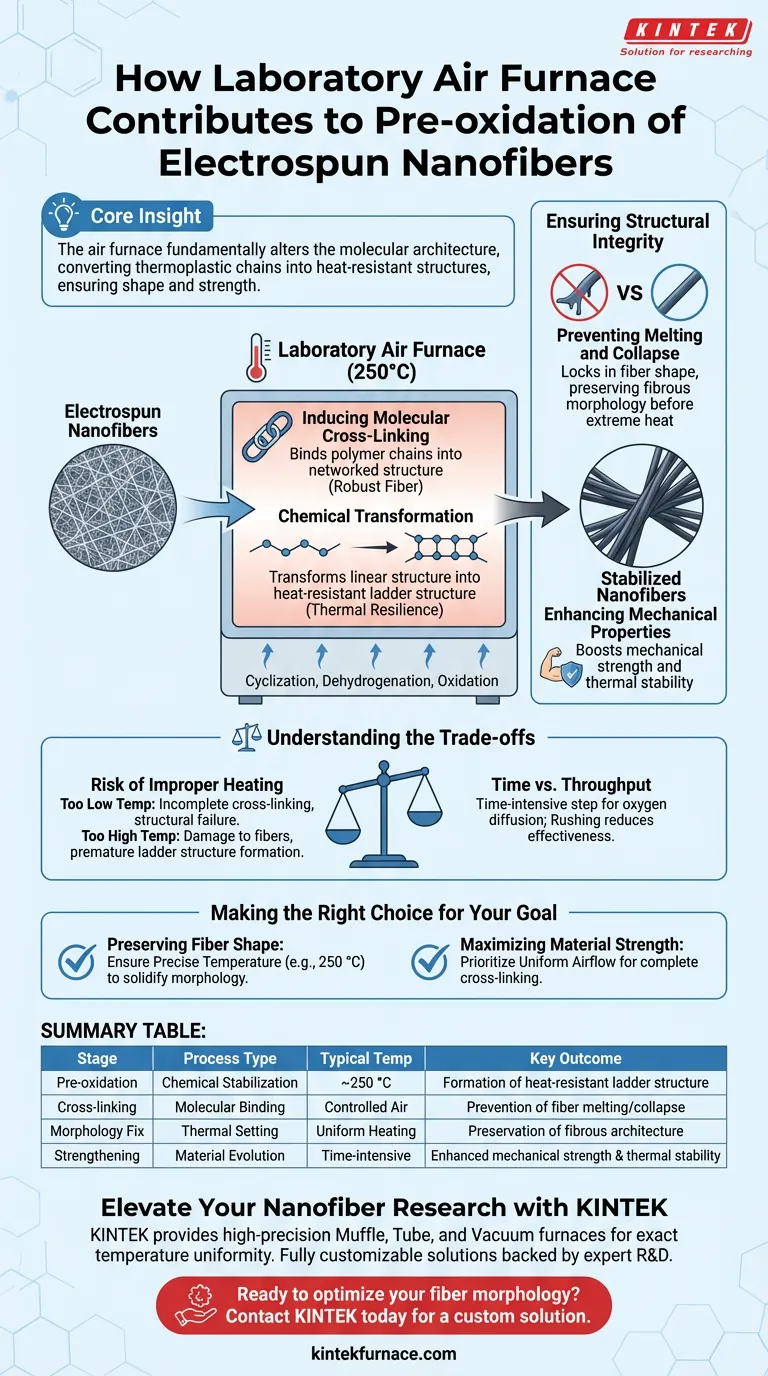

Die Hauptaufgabe eines Labor-Luftofens im Kontext von elektrogesponnenen Nanofasern besteht darin, die kritische Stabilisierungs- oder Voroxidationsphase durchzuführen. Durch die Behandlung der Fasern in einer kontrollierten Luftumgebung bei bestimmten Temperaturen – typischerweise um 250 °C – ermöglicht der Ofen eine chemische Umwandlung, die verhindert, dass das Material während der nachfolgenden Verarbeitung schmilzt.

Kernpunkt: Der Luftofen trocknet die Fasern nicht nur; er verändert grundlegend ihre molekulare Architektur. Er wandelt thermoplastische Ketten in hitzebeständige Strukturen um, wodurch sichergestellt wird, dass die Fasern ihre Form und Festigkeit während der Hochtemperatur-Karbonisierung beibehalten.

Die Mechanik der Stabilisierung

Induzierung molekularer Vernetzung

Die durch den Ofen bereitgestellte Wärmebehandlung fördert die Vernetzung innerhalb der Polymer-Molekülketten.

Dieser Prozess verbindet die Polymerketten miteinander und schafft eine vernetzte Struktur. Dieses Netzwerk ist entscheidend, um das Material von einem einfachen Kunststoff zu einer robusten, stabilen Faser zu machen.

Chemische Umwandlung

Im Inneren des Ofens finden spezifische Reaktionen wie Zyklisierung, Dehydrierung und Oxidation statt, insbesondere bei Polymeren wie Polyacrylnitril (PAN).

Diese Reaktionen wandeln die ursprüngliche lineare Struktur des Polymers in eine hitzebeständige Leiterstruktur um. Diese strukturelle Entwicklung verleiht der Faser letztendlich ihre thermische Beständigkeit.

Sicherstellung der strukturellen Integrität

Verhinderung von Schmelzen und Kollaps

Ohne die Voroxidationsstufe im Luftofen bleiben elektrogesponnene Fasern thermoplastisch.

Wenn diese unbehandelten Fasern der extremen Hitze der Karbonisierung ausgesetzt würden, würden sie einfach schmelzen oder kollabieren. Der Ofen "fixiert" die Faserform und bewahrt die faserförmige Morphologie.

Verbesserung der mechanischen Eigenschaften

Über die Formbeständigkeit hinaus steigert die Ofenbehandlung die physikalischen Eigenschaften des Materials erheblich.

Der Vernetzungsprozess verbessert direkt die mechanische Festigkeit der Nanofasern. Er verbessert auch die thermische Stabilität und bereitet das Material darauf vor, Temperaturen weit über dem Stabilisierungspunkt von 250 °C standzuhalten.

Abwägungen verstehen

Das Risiko unsachgemäßer Erwärmung

Der Stabilisierungsprozess ist sehr empfindlich gegenüber der Temperaturgenauigkeit.

Wenn die Ofentemperatur zu niedrig ist, ist die Vernetzung unvollständig, was später zu strukturellem Versagen führt. Umgekehrt kann übermäßige Hitze die Fasern beschädigen, bevor sich die Leiterstruktur vollständig ausbildet.

Zeit vs. Durchsatz

Um eine vollständige Stabilisierung zu erreichen, ist eine bestimmte Dauer in der Luftumgebung erforderlich, um sicherzustellen, dass Sauerstoff durch den Faserdurchmesser diffundiert.

Das überstürzte Durchlaufen dieser Stufe verringert die Wirksamkeit der Oxidationsreaktionen. Sie müssen akzeptieren, dass dies ein zeitaufwändiger Schritt ist, der notwendig ist, um die Qualität des endgültigen karbinierten Produkts zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre elektrogesponnenen Fasern wie beabsichtigt funktionieren, berücksichtigen Sie, wie die Ofenparameter mit Ihren spezifischen Zielen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Faserform liegt: Stellen Sie sicher, dass der Ofen eine präzise Temperatur (z. B. 250 °C) aufrechterhält, um die faserförmige Morphologie vor der Karbonisierung zu verfestigen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Materialfestigkeit liegt: Priorisieren Sie einen Ofen mit gleichmäßigem Luftstrom, um eine vollständige Vernetzung und Leiterstrukturbildung in der gesamten Fasermatte zu gewährleisten.

Der Labor-Luftofen ist das Tor, das bestimmt, ob Ihre Nanofasern zu Hochleistungsmaterialien oder einfach zu geschmolzenem Kunststoff werden.

Zusammenfassungstabelle:

| Stufe | Prozesstyp | Typische Temp. | Wichtigstes Ergebnis |

|---|---|---|---|

| Voroxidation | Chemische Stabilisierung | ~250 °C | Bildung einer hitzebeständigen Leiterstruktur |

| Vernetzung | Molekulare Bindung | Kontrollierte Luft | Verhinderung von Faserschmelzen/Kollaps während der Karbonisierung |

| Morphologiefixierung | Thermische Einstellung | Gleichmäßige Erwärmung | Erhaltung der faserförmigen Architektur und Form |

| Verstärkung | Materialentwicklung | Zeitaufwändig | Verbesserte mechanische Festigkeit und thermische Stabilität |

Verbessern Sie Ihre Nanofaserforschung mit KINTEK

Lassen Sie nicht zu, dass eine unsachgemäße thermische Stabilisierung die Integrität Ihres Materials beeinträchtigt. KINTEK bietet hochpräzise Muffel-, Rohr- und Vakuumöfen, die darauf ausgelegt sind, die für komplexe Voroxidations- und Karbonisierungsworkflows erforderliche exakte Temperaturuniformität zu liefern.

Ob Sie Forscher oder kommerzieller Hersteller sind, unsere Systeme sind vollständig anpassbar, um Ihre spezifischen Stabilisierungsparameter zu erfüllen. Mit Unterstützung durch F&E-Experten stellen die Hochtemperatur-Laböfen von KINTEK sicher, dass Ihre elektrogesponnenen Fasern Spitzenwerte bei mechanischer Festigkeit und thermischer Beständigkeit erreichen.

Bereit, Ihre Fasermorphologie zu optimieren? Kontaktieren Sie KINTEK noch heute für eine individuelle Lösung.

Visuelle Anleitung

Referenzen

- Qinghua Li, Shaoming Huang. Efficient Polytelluride Anchoring for Ultralong-Life Potassium Storage: Combined Physical Barrier and Chemisorption in Nanogrid-in-Nanofiber. DOI: 10.1007/s40820-023-01318-9

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Wie tragen Atmosphärenöfen zur Verbesserung der Materialeigenschaften bei? Entsperren Sie überlegene Festigkeit und Oberflächengüte

- Welche Vorteile bietet die Verwendung eines Retortenofens? Erzielen Sie überlegene Prozesskontrolle und Produktreinheit

- Warum ist eine Schutzatmosphäre aus hochreinem Stickstoff für Nickel-Dünnschichten notwendig? Optimieren Sie Ihre Wärmebehandlungsergebnisse

- Was sind die betrieblichen Überlegungen für einen Schutzgasofen? Beherrschung der Schlüsselfaktoren für die Materialverarbeitung

- Wie erreicht ein spezialisierter Ionen-Nitrierofen eine Gradientenhärtung auf TC4-Titan? Erhöhung der Oberflächenverschleißfestigkeit

- Wie werden Atmosphärenöfen klassifiziert? Wählen Sie den richtigen Typ für Ihre Wärmebehandlungsanforderungen

- Welche Bedeutung hat der kontrollierte Sauerstoffpartialdruck bei der Sauerstoffanreicherung von REBCO-Supr leiterbändern?

- Warum wird bei Moxiflaumstudien hochreiner Stickstoff in den TGA-Ofen eingeleitet? Präzise thermische Analyse gewährleisten