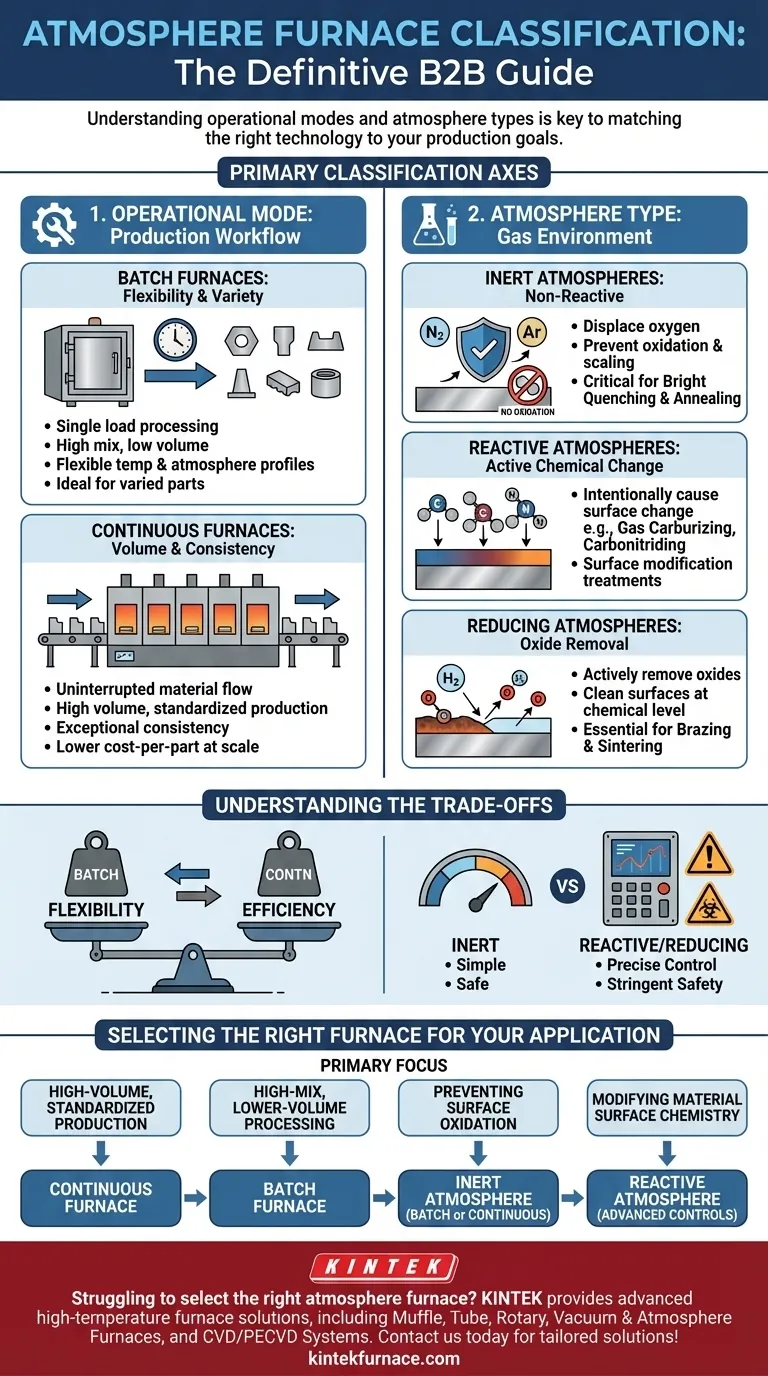

Im Grunde wird ein Atmosphärenofen entlang zweier primärer Achsen klassifiziert: seiner Betriebsart – wie Material sich durch ihn bewegt – und der Art des schützenden oder reaktiven Gases, das er enthält. Diese Klassifikationen bestimmen die Eignung des Ofens für unterschiedliche Produktionsmengen, Materialtypen und gewünschte Wärmebehandlungsergebnisse.

Die Klassifizierung eines Atmosphärenofens ist nicht nur ein technisches Detail; sie ist der grundlegende Rahmen, der seine Fähigkeiten bestimmt. Zu verstehen, ob ein Ofen diskontinuierlich oder kontinuierlich arbeitet und welche Art von Atmosphäre er verwendet, ist der erste Schritt, um die richtige Technologie mit Ihren spezifischen Prozess- und Produktionszielen in Einklang zu bringen.

Klassifizierung nach Betriebsart

Die wichtigste Unterscheidung im Ofendesign basiert auf dem Produktionsablauf. Diese Wahl beeinflusst direkt den Durchsatz, die Flexibilität und die Kosten.

Chargenöfen: Für Flexibilität und Vielfalt

Ein Chargenofen verarbeitet jeweils eine einzelne Ladung oder „Charge“ Material. Der gesamte thermische Zyklus – vom Heizen über das Halten bis zum Abkühlen – wird abgeschlossen, bevor die nächste Charge eingeführt wird.

Dieses Design ist ideal für Betriebe mit einer hohen Mischung verschiedener Teile, Prozesse oder kleinerer Produktionsläufe. Es bietet maximale Flexibilität, um Temperaturprofile und Atmosphärenzusammensetzungen zwischen den Zyklen zu ändern.

Durchlauföfen: Für Volumen und Konsistenz

Ein Durchlaufofen verarbeitet Materialien in einem ununterbrochenen Fluss. Teile bewegen sich auf einem Förderband oder über einen Schubmechanismus durch verschiedene Temperatur- und Atmosphärenzonen.

Diese Öfen sind das Rückgrat der volumenstarken, standardisierten Produktion. Sie liefern außergewöhnliche Konsistenz und niedrigere Kosten pro Teil im großen Maßstab, ihnen fehlt jedoch die Flexibilität von Chargensystemen und sie erfordern erhebliche Anfangsinvestitionen.

Klassifizierung nach Atmosphäretyp

Die „Atmosphäre“ ist das sorgfältig kontrollierte Gas im Inneren des Ofens, das die chemische Umgebung für den Wärmebehandlungsprozess definiert. Dies ist die zweite wichtige Klassifizierungsmethode.

Inerte Atmosphären

Eine inerte Atmosphäre, typischerweise unter Verwendung von Gasen wie Stickstoff oder Argon, ist nicht reaktiv. Ihr Hauptzweck ist es, Sauerstoff zu verdrängen und unerwünschte chemische Reaktionen wie Oxidation und Zunderbildung auf der Materialoberfläche zu verhindern.

Dies ist entscheidend für Prozesse wie Blankhärten und Blankglühen, bei denen die Erhaltung einer sauberen, zunderfreien Oberflächengüte von größter Bedeutung ist.

Reaktive (oder aktive) Atmosphären

Eine reaktive Atmosphäre ist darauf ausgelegt, absichtlich eine spezifische chemische Veränderung an der Materialoberfläche zu bewirken. Die Gaszusammensetzung nimmt aktiv am Prozess teil.

Häufige Beispiele sind die Gasaufkohlung (Hinzufügen von Kohlenstoff zu Stahloberflächen zur Härtung), das Carbonitrieren (Hinzufügen von Kohlenstoff und Stickstoff) und andere Oberflächenmodifikationsbehandlungen.

Reduzierende Atmosphären

Eine reduzierende Atmosphäre, die oft Wasserstoff enthält, wird verwendet, um Oxide aktiv von der Materialoberfläche zu entfernen. Dies „reinigt“ die Teile auf chemischer Ebene.

Diese Art von Atmosphäre ist unerlässlich für Prozesse wie Löten und Sintern, bei denen saubere, oxidfreie Oberflächen erforderlich sind, um eine ordnungsgemäße metallurgische Verbindung zu gewährleisten.

Die Kompromisse verstehen

Die Wahl eines Ofens beinhaltet das Abwägen von Leistung, Kosten und Betriebs komplexität. Die Klassifizierung gibt direkte Auskunft über diese Kompromisse.

Flexibilität vs. Effizienz

Der primäre Kompromiss besteht zwischen der Flexibilität eines Chargenofens und der hohen Durchsatzeffizienz eines Durchlaufofens. Chargensysteme sind anpassungsfähig, aber weniger effizient für die Massenproduktion, während Durchlaufsysteme sehr effizient, aber unflexibel sind.

Atmosphärenkontrolle und Sicherheit

Inerte Atmosphären sind relativ einfach und sicher zu handhaben. Im Gegensatz dazu erfordern reaktive und reduzierende Atmosphären eine präzise Überwachung der Gaszusammensetzung, des Drucks und der Reinheit. Brennbare Gase wie Wasserstoff erfordern strenge Sicherheitsprotokolle und spezialisierte Ausrüstung.

Betriebliche Komplexität

Die Komplexität des Ofensystems wirkt sich direkt auf die betrieblichen Anforderungen aus. Durchlauföfen und solche mit reaktiven Atmosphären erfordern ausgeklügeltere Steuerungssysteme, regelmäßige Wartung und hochqualifiziertes Personal, um sowohl die Prozessqualität als auch die Sicherheit zu gewährleisten.

Auswahl des richtigen Ofens für Ihre Anwendung

Ihre Wahl sollte von einem klaren Verständnis Ihres Hauptziels geleitet sein.

- Wenn Ihr Hauptaugenmerk auf hochvolumiger, standardisierter Produktion liegt: Ein Durchlaufofen mit spezieller Atmosphäre ist die effizienteste und konsistenteste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von vielen verschiedenen Produkten in kleineren Mengen liegt: Ein Chargenofen bietet die wesentliche Prozessflexibilität, die Sie benötigen, um verschiedene Teile und Zyklen zu handhaben.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oberflächenoxidation liegt: Eine inerte Atmosphäre (Stickstoff oder Argon) ist Ihr Ziel, die entweder in einem Chargen- oder einem Durchlaufsystem implementiert werden kann.

- Wenn Ihr Hauptaugenmerk auf der Modifizierung der chemischen Zusammensetzung der Materialoberfläche liegt: Sie benötigen eine reaktive Atmosphäre (z.B. zum Aufkohlen) und die fortschrittlichen Steuerungssysteme, die zu deren sicheren Handhabung erforderlich sind.

Das Verständnis dieser grundlegenden Klassifikationen ermöglicht es Ihnen, Ihre Ausrüstungsstrategie direkt auf Ihre spezifischen Produktionsziele abzustimmen.

Zusammenfassungstabelle:

| Klassifizierungstyp | Hauptkategorien | Ideale Anwendungsfälle |

|---|---|---|

| Betriebsart | Chargenofen | Hohe Variantenvielfalt, geringes Volumen, flexible Prozesse |

| Betriebsart | Durchlaufofen | Hohes Volumen, standardisierte Produktion |

| Atmosphäretyp | Inerte Atmosphäre | Oxidationsvermeidung, Blankglühen |

| Atmosphäretyp | Reaktive Atmosphäre | Oberflächenhärtung, Aufkohlen |

| Atmosphäretyp | Reduzierende Atmosphäre | Oxidentfernung, Löten, Sintern |

Fällt es Ihnen schwer, den richtigen Atmosphärenofen für Ihr Labor auszuwählen? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie die eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systeme. Mit starken, tiefgreifenden Anpassungsmöglichkeiten erfüllen wir präzise Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Wärmebehandlungseffizienz und -ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Warum ist die Feuchtigkeitskontrolle bei der Wärmebehandlung in Schutzatmosphäre entscheidend? Vermeidung von Oxidation und Gewährleistung der Materialintegrität

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Was sind die beiden Haupttypen von Atmosphärenöfen und ihre Eigenschaften? Wählen Sie den richtigen Ofen für Ihr Labor

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln