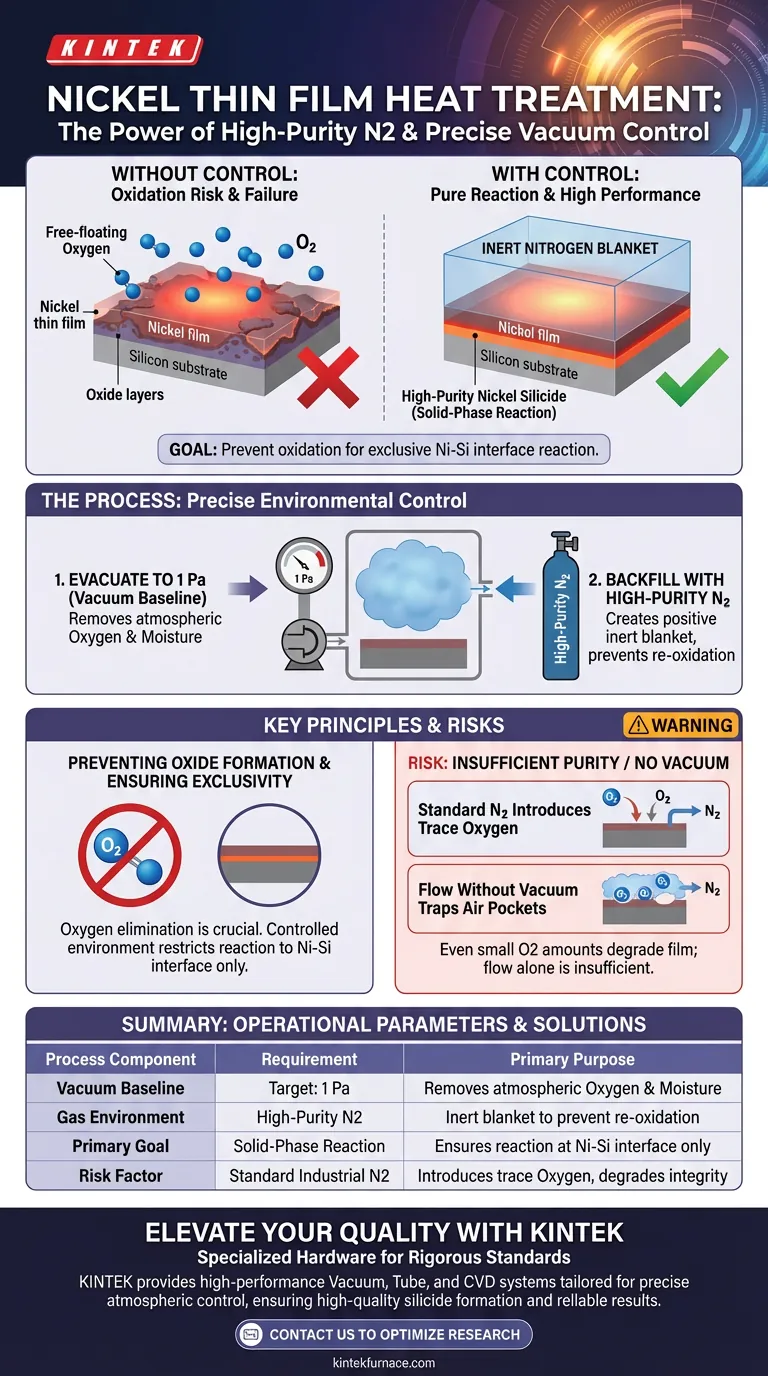

Eine Schutzatmosphäre aus hochreinem Stickstoff und eine präzise Vakuumkontrolle sind unerlässlich, um Oxidation während der Wärmebehandlung zu verhindern. Durch Evakuieren der Kammer und anschließendes Auffüllen mit Inertgas eliminieren Sie Sauerstoffeinflüsse, die die Nickel-Dünnschicht bei hohen Temperaturen anderweitig beeinträchtigen würden. Diese kontrollierte Umgebung stellt sicher, dass die chemische Reaktion ausschließlich zwischen dem Nickel und dem Siliziumsubstrat stattfindet.

Das Kernziel dieser Umgebungssteuerung ist die Unterbindung konkurrierender chemischer Reaktionen. Durch die Entfernung von Sauerstoff zwingen Sie das System, eine Festphasenreaktion ausschließlich an der Nickel-Silizium-Grenzfläche durchzuführen, was die Bildung von hochreinem Nickelsilicid garantiert.

Die Rolle der Sauerstoffeliminierung

Verhinderung der Oxidbildung

Bei erhöhten Temperaturen ist Nickel hochreaktiv. Wenn Sauerstoff in der Verarbeitungskammer vorhanden ist, reagiert das Nickel sofort damit.

Dies führt zur Bildung von Nickeloxid anstelle des gewünschten leitfähigen Materials. Oxidation beeinträchtigt die strukturelle und elektrische Integrität der Dünnschicht.

Sicherstellung der Grenzflächenexklusivität

Das Ziel der Wärmebehandlung ist eine spezifische Festphasenreaktion. Diese Reaktion soll streng an der Grenzfläche stattfinden, wo die Nickelschicht auf den Siliziumwafer trifft.

Sauerstoff wirkt in diesem Prozess als Barriere oder Verunreinigung. Durch die Aufrechterhaltung einer sauerstofffreien Atmosphäre stellen Sie sicher, dass die Reaktion auf die Ni-Si-Grenzfläche beschränkt bleibt, was für die Geräteleistung entscheidend ist.

Der Mechanismus der Umgebungssteuerung

Erreichen der Vakuum-Grundlinie

Bevor Wärme zugeführt wird, muss die thermische Verarbeitungsausrüstung die Kammer evakuieren. Der Zieldruck liegt typischerweise bei 1 Pa.

Bei diesem Schritt geht es nicht darum, ein permanentes Vakuum zu erzeugen, sondern darum, die atmosphärische Grundluft zu entfernen. Dies entfernt effektiv den Großteil des Sauerstoffs und der Feuchtigkeit, die sich natürlich in der Umgebung befinden.

Auffüllen mit Stickstoff

Sobald die Kammer 1 Pa erreicht hat, wird sie mit hochreinem Stickstoff aufgefüllt. Stickstoff dient als inertes "Schutzgas" für die Schicht.

Da der Stickstoff hochrein ist, enthält er vernachlässigbare Spurenelemente. Er schafft eine Umgebungsatmosphäre mit Überdruck, die verhindert, dass Außenluft wieder eindringt, und gleichzeitig chemisch mit dem erhitzten Nickel nicht reagiert.

Verständnis der Risiken und Kompromisse

Das Risiko unzureichender Reinheit

Die Verwendung von Standard-Industriestickstoff ist eine häufige Fehlerquelle. Wenn die Stickstoffquelle nicht hochrein ist, werden während des Auffüllvorgangs Spuren von Sauerstoff zurück in die Kammer eingebracht.

Selbst eine geringe Menge Sauerstoff, die während des Auffüllens wieder eingebracht wird, kann die Festphasenreaktion ruinieren und den Vakuumschritt nutzlos machen.

Die Notwendigkeit des Vakuumschritts

Man könnte annehmen, dass das einfache Durchströmen von Stickstoff über die Probe ausreicht. Ohne die anfängliche Evakuierung auf 1 Pa bleiben jedoch Lufteinschlüsse in der Kammer zurück.

Das Durchströmen von Stickstoff verdünnt Sauerstoff, aber die Evakuierung entfernt ihn. Sich ausschließlich auf den Fluss (Spülen) ohne Vakuum zu verlassen, ist oft unzureichend für die Bildung von hochwertigem Nickelsilicid.

Sicherstellung des Prozesserfolgs

Um die Bildung von hochwertigem Nickelsilicid sicherzustellen, konzentrieren Sie sich auf die folgenden Betriebsparameter:

- Wenn Ihr Hauptaugenmerk auf der Schichtreinheit liegt: Stellen Sie sicher, dass Ihre Stickstoffquelle zertifiziert hochrein ist, um eine Spurenoxidation während der Auffüllphase zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Prozesskonsistenz liegt: Verifizieren Sie, dass Ihre Geräte vor jedem einzelnen Wärmezyklus zuverlässig den Vakuumschwellenwert von 1 Pa erreichen, um atmosphärische Variablen zu eliminieren.

Die strikte Einhaltung dieser Umgebungssteuerungen ist der einzige Weg, eine rohe Nickelschicht in einen Hochleistungs-Silicidkontakt zu verwandeln.

Zusammenfassungstabelle:

| Prozesskomponente | Anforderung | Hauptzweck |

|---|---|---|

| Vakuum-Grundlinie | Ziel: 1 Pa | Entfernt atmosphärischen Sauerstoff und Feuchtigkeit |

| Gasumgebung | Hochreiner Stickstoff | Wirkt als inertes Schutzgas, um Reoxidation zu verhindern |

| Hauptziel | Festphasenreaktion | Stellt sicher, dass die Reaktion nur an der Ni-Si-Grenzfläche stattfindet |

| Risikofaktor | Standard-Industrie-N2 | Führt Spuren von Sauerstoff ein, die die Schichtintegrität beeinträchtigen |

Verbessern Sie Ihre Dünnschichtqualität mit KINTEK

Präzise atmosphärische Kontrolle ist der Unterschied zwischen einem Hochleistungs-Silicidkontakt und einer fehlgeschlagenen Oxidationsschicht. KINTEK liefert die spezialisierte Hardware, die benötigt wird, um diese strengen Standards zu erfüllen. Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir Hochleistungs-Vakuum-, Röhren- und CVD-Systeme an, die für die spezifischen Bedürfnisse von Halbleiter- und Materialwissenschaftslaboren entwickelt wurden.

Unsere anpassbaren Hochtemperaturöfen stellen sicher, dass Sie den 1-Pa-Schwellenwert zuverlässig erreichen und die Reinheit des Inertgases während Ihres gesamten Zyklus aufrechterhalten. Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen und zu erfahren, wie unsere maßgeschneiderten thermischen Lösungen Ihre Forschungsergebnisse optimieren können.

Visuelle Anleitung

Referenzen

- V. A. Lapitskaya, Maksim Douhal. Microstructure and Properties of Thin-Film Submicrostructures Obtained by Rapid Thermal Treatment of Nickel Films on Silicon. DOI: 10.3390/surfaces7020013

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Eigenschaften und Verwendungen hat eine Wasserstoffatmosphäre in Öfen? Erreichen Sie überlegene Oberflächenreinheit und Verbindung

- Wie beeinflusst die Sinteratmosphäre Aluminiummatrix-Verbundwerkstoffe? Optimierung von Härte und Wärmeleitfähigkeit

- Was ist eine Wärmebehandlung unter Argonatmosphäre? Der definitive Leitfaden zum Schutz reaktiver Metalle

- Warum ist eine streng kontrollierte Argon (Ar)-Atmosphäre für die Fe2O3@PDA-Pyrolyse erforderlich? Überlegene Karbonisierung sicherstellen

- Wie wird ein Atmosphärenkastenofen bei der Wärmebehandlung von Metallwerkstoffen eingesetzt? Steigerung von Präzision und Qualität

- Was sind die Hauptvorteile der Verwendung von Argon in Öfen? Sorgen Sie für maximale Reinheit und Leistung

- Worin unterscheidet sich der Heizmechanismus eines Muffelofens von dem eines Atmosphärenofens? Entdecken Sie wichtige Einblicke in Design und Anwendung

- Wie gewährleistet der experimentelle Kastentyp-Atmosphärenofen eine präzise Atmosphärenkontrolle? Beherrschen Sie das präzise Gasmanagement für zuverlässige Ergebnisse