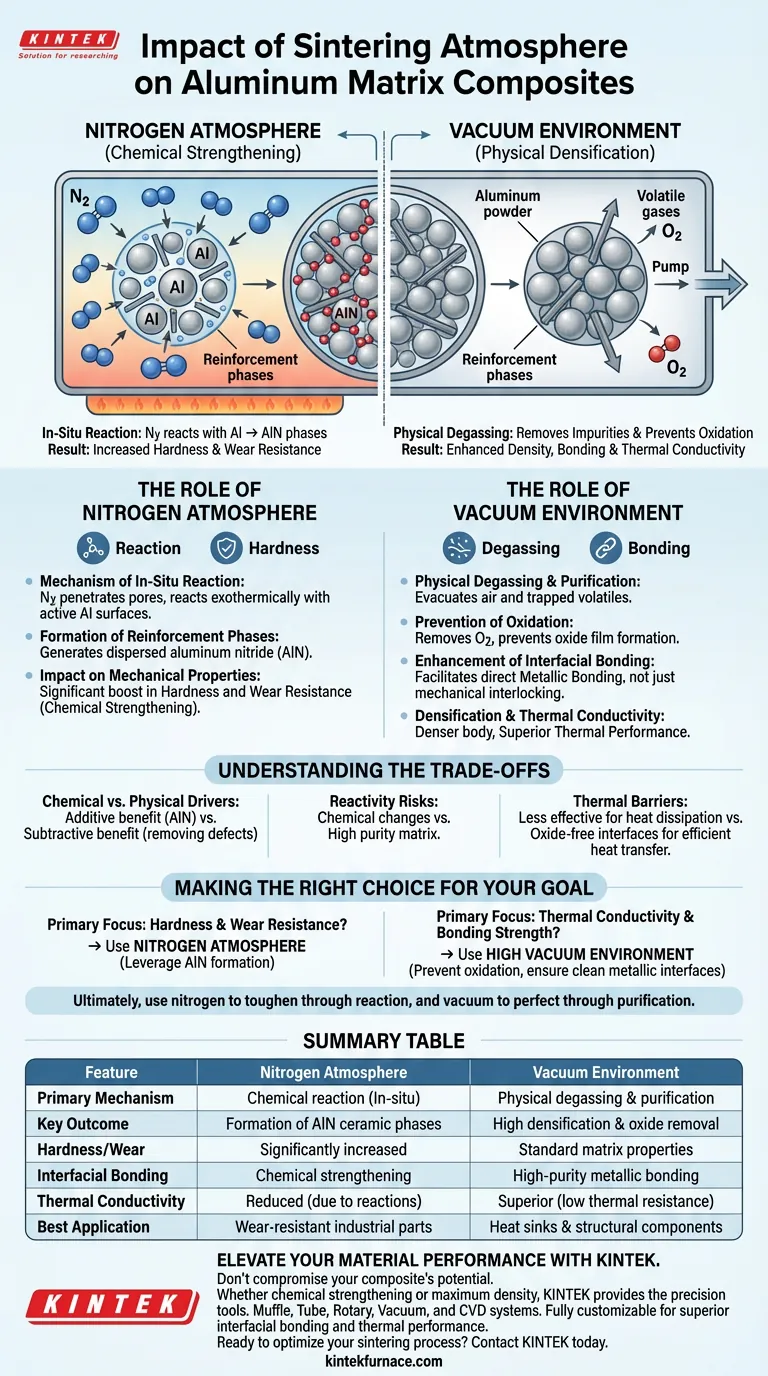

Die Wahl der Sinteratmosphäre bestimmt grundlegend, ob Ihr Verbundwerkstoff auf chemischer Härtung oder physikalischer Verdichtung beruht. In einer Stickstoffatmosphäre reagiert das Gas mit dem Aluminium unter Bildung harter Keramikphasen, die den Verschleißwiderstand erheblich verbessern. Umgekehrt konzentriert sich eine VakUumumgebung auf die Entfernung von Verunreinigungen und die Verhinderung von Oxidation, um die Dichte, die Grenzflächenbindung und die Wärmeleitfähigkeit zu maximieren.

Der Kernunterschied liegt im Mechanismus der Eigenschaftsverbesserung: Stickstoffatmosphären modifizieren aktiv die Materialchemie, um härtere Teile durch die Bildung von Aluminiumnitrid zu erzeugen, während VakUumumgebungen die Reinheit der Matrix erhalten, um eine überlegene strukturelle Integrität und thermische Leistung zu gewährleisten.

Die Rolle der Stickstoffatmosphäre

Mechanismus der In-situ-Reaktion

In einer stickstoffreichen Umgebung wirkt das Gas nicht nur als Schutzdecke, sondern ist ein aktiver Teilnehmer. Stickstoffgas dringt während der Heizphase in die offenen Poren des Pulverpresslings ein.

Bildung von Verstärkungsphasen

Im Inneren der Poren reagiert der Stickstoff exotherm mit exponierten, aktiven Aluminiumoberflächen. Diese chemische Reaktion erzeugt dispergierte Aluminiumnitrid (AlN)-Phasen innerhalb der Matrix.

Auswirkungen auf mechanische Eigenschaften

Dieser Prozess ist eine Form der chemischen Härtung. Das Vorhandensein harter AlN-Verstärkungen verbessert die Härte und den Verschleißwiderstand des Endprodukts im Vergleich zu in nicht-reaktiven Umgebungen gesinterten Verbundwerkstoffen erheblich.

Die Rolle der VakUumumgebung

Physikalische Entgasung und Reinigung

Eine VakUumatmosphäre funktioniert primär durch physikalische Reinigung und nicht durch chemische Zugabe. Sie evakuiert effektiv Luft und flüchtige Stoffe, die in den Zwischenräumen zwischen den Pulverpartikeln eingeschlossen sind.

Verhinderung von Oxidation

Hohe VakUumgrade (z. B. $10^{-5}$ mbar) sind entscheidend für Aluminium, das von Natur aus eine hartnäckige Oxidschicht bildet. Durch die Entfernung von Sauerstoff und adsorbierten Gasen verhindert das VakUum die weitere Oxidation der Aluminiummatrix bei hohen Temperaturen.

Verbesserung der Grenzflächenbindung

Durch das Abtragen von flüchtigen Stoffen und die Verhinderung von Oxidschichten erleichtert das VakUum die direkte metallische Bindung zwischen den Partikeln. Diese "saubere" Grenzfläche ist entscheidend für den Übergang von einfacher mechanischer Verzahnung zu starker metallurgischer Bindung.

Verdichtung und Wärmeleitfähigkeit

Die Entfernung von Porositätsfehlern führt zu einem dichteren Sinterkörper. Da Oxidschichten als Wärmebarrieren wirken, verbessert die Verhinderung ihrer Bildung die Wärmeleitfähigkeit des Verbundwerkstoffs erheblich, insbesondere in Anwendungen wie Diamant-Aluminium-Kühlkörpern.

Verständnis der Kompromisse

Chemische vs. physikalische Treiber

Sie müssen zwischen chemischer Reaktion und physikalicher Reinheit wählen. Stickstoff bietet einen "additiven" Nutzen durch die Schaffung neuer Verstärkungsphasen (AlN), während VakUum einen "subtraktiven" Nutzen durch die Entfernung von Defekten und Oxiden bietet.

Reaktionsrisiken

Obwohl Stickstoff die Härte verbessert, führt er zu chemischen Veränderungen, die für alle Anwendungen möglicherweise nicht erwünscht sind. VakUumsintern vermeidet diese Reaktionen und ist daher die überlegene Wahl, wenn die Reinheit der Matrix und der Verstärkungsgrenzfläche von größter Bedeutung ist.

Thermische Barrieren

Wenn Ihr Ziel die Wärmeableitung ist, ist das Stickstoffsintern möglicherweise weniger effektiv als VakUum. Der VakUumprozess gewährleistet die hochwertigen, oxidfreien Grenzflächen, die für einen effizienten Wärmeübergang zwischen Matrix und Verstärkungen erforderlich sind.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie Ihre Ofenatmosphäre basierend auf der spezifischen Leistungskennzahl, die den Erfolg Ihrer Komponente bestimmt.

- Wenn Ihr Hauptaugenmerk auf Härte und Verschleißfestigkeit liegt: Verwenden Sie eine Stickstoffatmosphäre, um die exotherme Bildung von Aluminiumnitrid (AlN) für chemisch gehärtete, langlebige Oberflächen zu nutzen.

- Wenn Ihr Hauptaugenmerk auf Wärmeleitfähigkeit und Bindungsfestigkeit liegt: Verwenden Sie eine HochvakUumumgebung, um Oxidation zu verhindern, Porosität zu beseitigen und saubere metallische Grenzflächen für maximale Wärmeübertragung zu gewährleisten.

Verwenden Sie letztendlich Stickstoff, wenn Sie das Material durch Reaktion härten müssen, und VakUum, wenn Sie das Material durch Reinigung perfektionieren müssen.

Zusammenfassungstabelle:

| Merkmal | Stickstoffatmosphäre | VakUumumgebung |

|---|---|---|

| Primärer Mechanismus | Chemische Reaktion (In-situ) | Physikalische Entgasung & Reinigung |

| Wichtigstes Ergebnis | Bildung von AlN-Keramikphasen | Hohe Verdichtung & Oxidentfernung |

| Härte/Verschleiß | Erheblich erhöht | Standard-Matrixeigenschaften |

| Grenzflächenbindung | Chemische Härtung | Hochreine metallische Bindung |

| Wärmeleitfähigkeit | Reduziert (durch Reaktionen) | Überlegen (geringer thermischer Widerstand) |

| Beste Anwendung | Verschleißfeste Industrieteile | Kühlkörper & Strukturkomponenten |

Verbessern Sie Ihre Materialleistung mit KINTEK

Lassen Sie nicht zu, dass die falsche Atmosphäre das Potenzial Ihres Verbundwerkstoffs beeinträchtigt. Ob Sie chemische Härtung in einer Stickstoffumgebung nutzen oder maximale Dichte durch HochvakUumreinigung erreichen müssen, KINTEK bietet die präzisen Werkzeuge, die Sie benötigen.

Mit fachkundiger F&E und erstklassiger Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, VakUum- und CVD-Systemen. Unsere Labortemperöfen sind vollständig anpassbar, um die einzigartigen Anforderungen Ihrer Aluminiummatrix-Projekte zu erfüllen und jedes Mal eine überlegene Grenzflächenbindung und thermische Leistung zu gewährleisten.

Bereit, Ihren Sinterprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um sich mit unseren Spezialisten zu beraten und die perfekte Ofenlösung für Ihr Labor zu finden.

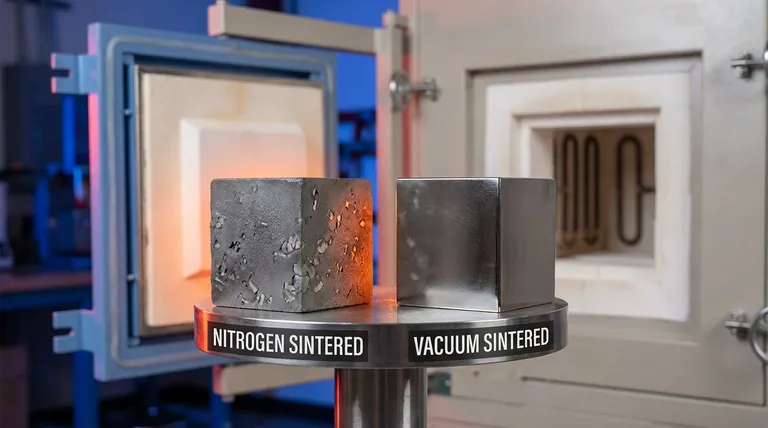

Visuelle Anleitung

Referenzen

- A Wasik, M. Madej. Sustainability in the Manufacturing of Eco-Friendly Aluminum Matrix Composite Materials. DOI: 10.3390/su16020903

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Wie setzt sich eine typische endotherme Atmosphäre zusammen, die zur Wärmebehandlung von Stahl verwendet wird? Optimieren Sie Ihren Stahlwärmebehandlungsprozess

- Was ist ein Kammerofen mit kontrollierter Atmosphäre? Meistern Sie die kontrollierte Hitze für die Materialbearbeitung

- Warum ist eine Stickstoffatmosphäre beim Kalzinieren von modifiziertem Graphitfilz notwendig? Verhindert Ausbrennen & Gewährleistet Reinheit

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Welche Kostenüberlegungen sind bei der Verwendung von Argon bei der Wärmebehandlung zu beachten? Maximale Einsparungen und Qualität

- Was sind die primären funktionalen Aufgaben eines Hochtemperatur-Graphitwiderstandsofens bei der TiB2-Synthese?

- Wie trägt ein Furnance mit kontrollierter Atmosphäre zur Energieeffizienz bei? Niedrigere Kosten durch fortschrittliches Wärmemanagement

- Was ist ein Retortenofen und seine Hauptfunktion? Erzielen Sie hochreine thermische Prozesse in versiegelten Umgebungen