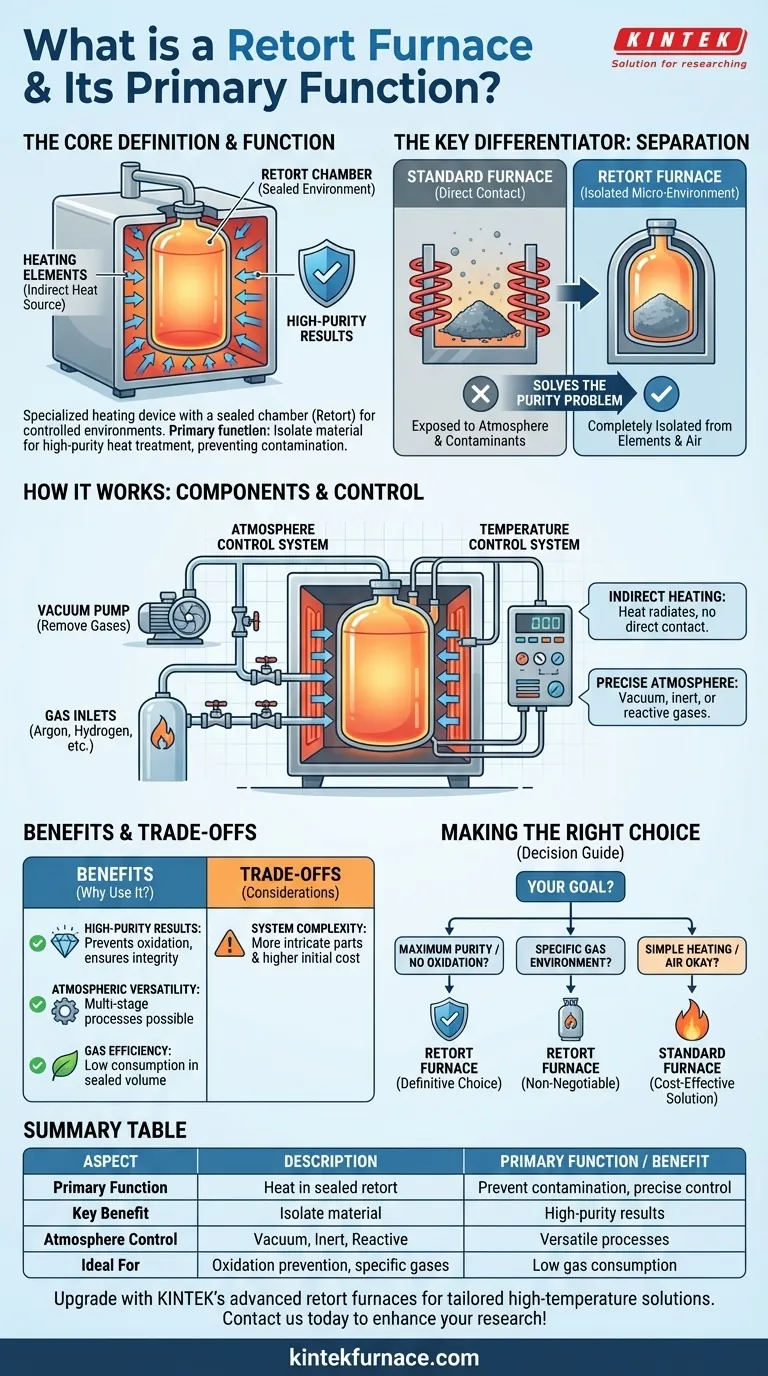

Im Kern ist ein Retortenofen ein spezielles Heizgerät, das für thermische Prozesse entwickelt wurde, die eine streng kontrollierte Umgebung erfordern. Seine Hauptfunktion besteht darin, Materialien in einer versiegelten Kammer, der sogenannten Retorte, zu erhitzen und das Produkt vollständig von den Heizelementen des Ofens und der Außenluft zu isolieren, um Kontaminationen zu verhindern und die atmosphärischen Bedingungen präzise zu steuern.

Der grundlegende Unterschied zwischen einem Standardofen und einem Retortenofen ist die Trennung. Indem Sie das Material in ein versiegeltes Gefäß (die Retorte) legen, schaffen Sie eine isolierte Mikroumgebung, die eine hochreine Wärmebehandlung ermöglicht, die in einem Ofen, in dem das Material der Umgebungsluft und direkter Hitze ausgesetzt ist, unmöglich wäre.

Wie ein Retortenofen das Reinheitsproblem löst

Das einzigartige Design eines Retortenofens begegnet direkt den Herausforderungen von Kontamination, Oxidation und atmosphärischer Inkonsistenz, die in herkömmlichen Öfen auftreten können.

Die zentrale Rolle der Retorte

Die "Retorte" ist das Herzstück des Systems. Es ist ein versiegeltes und oft zylindrisches Gefäß, das das zu verarbeitende Material aufnimmt.

Diese Kammer wird in die größere Ofenstruktur eingesetzt und dient als Barriere zwischen Ihrem Produkt und der inneren Ofenumgebung.

Isolierung des Materials von der Wärmequelle

Die Erwärmung in einem Retortenofen ist indirekt. Die Heizelemente des Ofens erwärmen die Außenseite der Retorte, und diese Wärme strahlt nach innen, um das Material zu verarbeiten.

Dies verhindert jeglichen direkten Kontakt zwischen dem Material und den Heizelementen, der andernfalls eine Kontaminationsquelle darstellen könnte.

Erreichen einer präzisen Atmosphärenkontrolle

Da die Retorte ein versiegeltes Gefäß ist, haben Sie absolute Kontrolle über die Atmosphäre darin. Dies ermöglicht mehrere kritische Prozesse.

Sie können ein Vakuum erzeugen, um alle reaktiven Gase zu entfernen, oder spezifische inerte oder reaktive Gase wie Argon oder Wasserstoff einleiten, um eine bestimmte chemische Reaktion zu erleichtern oder eine unerwünschte, wie Oxidation, zu verhindern.

Schlüsselkomponenten und ihre Funktion

Ein Retortenofen ist ein System integrierter Teile, die jeweils einen spezifischen Zweck haben, um Kontrolle und Reinheit zu gewährleisten.

Die Retortenkammer

Dies ist das zentrale Gefäß, in dem das Material platziert wird. Es ist so konstruiert, dass es extremen Temperaturen standhält und eine perfekte Abdichtung gegen Druck oder Vakuum aufrechterhält.

Heizelemente

Diese sind außerhalb der Retorte positioniert und für die Wärmeerzeugung verantwortlich. Sie bestehen typischerweise aus robusten Materialien wie Graphit, Keramik oder speziellen Metalllegierungen.

Temperaturregelsystem

Dieses System verwendet Thermoelemente und ausgeklügelte Steuerungen, um die Temperatur mit hoher Präzision zu überwachen und zu regulieren und sicherzustellen, dass der Prozess dem exakt gewünschten thermischen Profil folgt.

Atmosphärenkontrollsystem

Dieses System umfasst die Pumpen, Ventile und Gaseinlässe, die erforderlich sind, um Luft aus der Retorte zu entfernen und den Druck der speziellen Prozessgase einzuleiten und aufrechtzuerhalten.

Verständnis der Kompromisse und Vorteile

Obwohl leistungsstark, ist ein Retortenofen ein Spezialwerkzeug. Das Verständnis seiner Vorteile und inhärenten Komplexität ist der Schlüssel zu seinem effektiven Einsatz.

Der Hauptvorteil: Hochreine Ergebnisse

Der Hauptvorteil ist die Fähigkeit, außergewöhnlich hochwertige Materialien herzustellen. Durch den Ausschluss von Sauerstoff und anderen Verunreinigungen verhindert die versiegelte Retorte Oxidation und gewährleistet die chemische Integrität des Endprodukts.

Vorteil: Atmosphärische Vielseitigkeit

Ein Retortenofen ermöglicht es Ihnen, die atmosphärischen Bedingungen während eines einzigen Brandzyklus zu ändern. Sie können in einem Vakuum beginnen, ein Gas einleiten und dann zu einem anderen wechseln, was hochkomplexe, mehrstufige Prozesse ermöglicht.

Vorteil: Gas-Effizienz

Da Sie die Atmosphäre nur in der relativ kleinen, versiegelten Retorte kontrollieren, ist der Gasverbrauch extrem niedrig im Vergleich zum Versuch, das gesamte Volumen eines größeren, unversiegelten Ofens zu spülen.

Die Hauptüberlegung: Systemkomplexität

Der primäre Kompromiss ist die erhöhte Komplexität. Ein Retortenofen erfordert Vakuumpumpen, Gaszuführungssysteme und robuste Dichtungen, was ihn zu einer komplizierteren und oft teureren Lösung als einen einfachen Atmosphärenofen macht.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Heizmethode hängt vollständig von den Anforderungen Ihres Materials und Prozesses ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialreinheit und Oxidationsvermeidung liegt: Ein Retortenofen ist die definitive Wahl aufgrund seiner versiegelten, kontrollierten Atmosphäre.

- Wenn Ihr Prozess spezifische Gasumgebungen (wie Wasserstoff oder Argon) erfordert: Die versiegelte Natur und das Atmosphärenkontrollsystem eines Retortenofens sind unverzichtbar.

- Wenn Ihre Anwendung ein einfaches Erhitzen ist, bei dem Luftkontakt kein Problem darstellt: Ein Standard-Atmosphärenofen ohne Retorte ist wahrscheinlich eine kostengünstigere und unkompliziertere Lösung.

Dieses Grundprinzip der Umwelttrennung zu verstehen, ermöglicht Ihnen, das richtige Werkzeug für jede Herausforderung der thermischen Verarbeitung auszuwählen.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Primärfunktion | Materialien in einer versiegelten Retorte erhitzen, um Kontaminationen zu verhindern und die Atmosphäre präzise zu kontrollieren. |

| Hauptvorteil | Hochreine Ergebnisse durch Isolierung des Materials von Heizelementen und Außenluft. |

| Atmosphärenkontrolle | Ermöglicht Vakuum-, Inert- oder Reaktivgasumgebungen für vielseitige Prozesse. |

| Ideal für | Anwendungen, die Oxidationsschutz, spezifische Gasreaktionen oder geringen Gasverbrauch erfordern. |

Verbessern Sie die thermische Verarbeitung Ihres Labors mit den fortschrittlichen Retortenöfen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperaturlösungen. Unsere Produktpalette umfasst Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Sorgen Sie für hochreine Ergebnisse und effiziente Atmosphärenkontrolle – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Forschungs- und Produktionsergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.