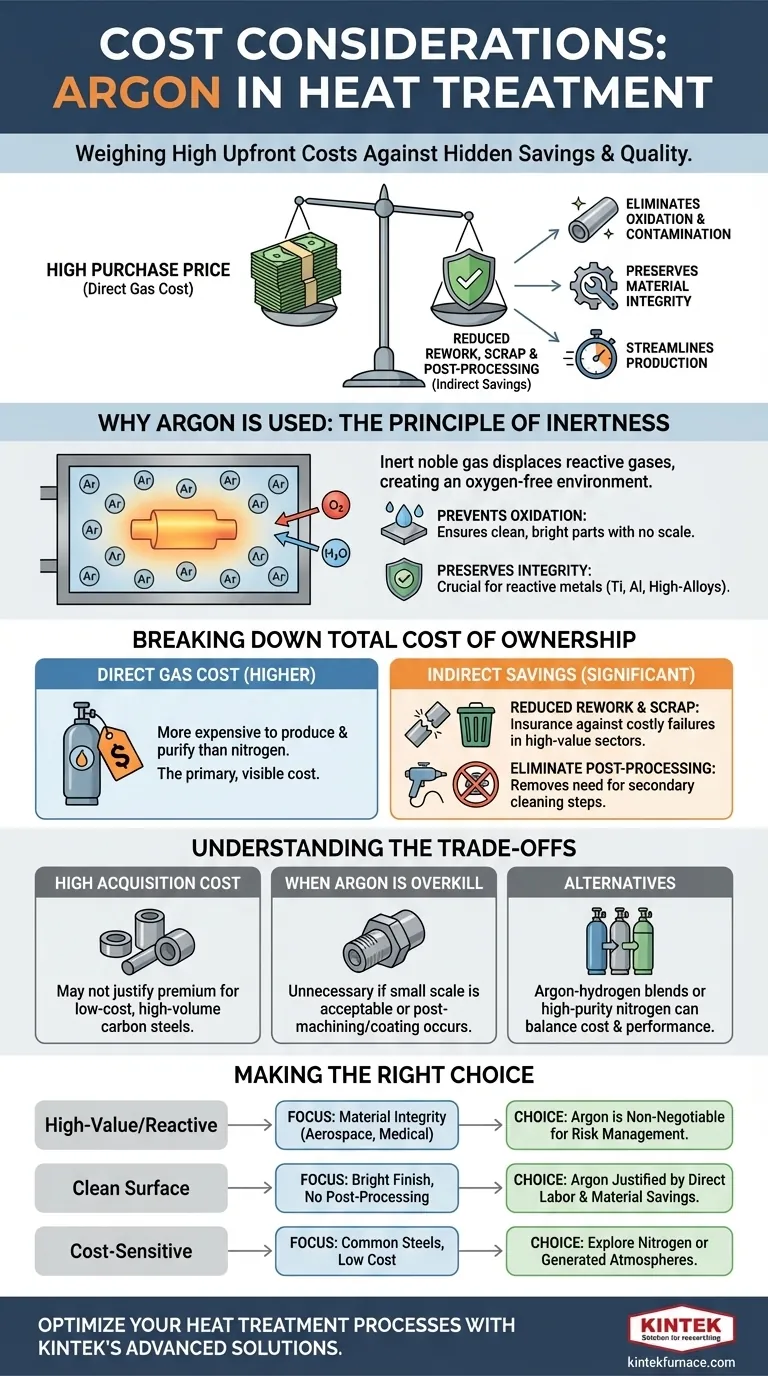

Die primäre Kostenüberlegung bei der Verwendung von Argon für die Wärmebehandlung ist sein hoher Anschaffungspreis im Vergleich zu anderen Atmosphäregasen. Diese direkten Ausgaben sind jedoch nur ein Teil der Gleichung. Die wahre finanzielle Auswirkung wird verstanden, wenn man diese Kosten gegen die erheblichen, oft versteckten Kosten von Materialverschlechterung, Nacharbeit und Nachbearbeitung abwägt, die Argon eliminieren kann.

Obwohl Argon höhere Anschaffungskosten verursacht, ist es im Grunde eine Investition in die Prozesskontrolle und die Qualität des Endteils. Die Entscheidung für seine Verwendung hängt von einer einfachen Rechnung ab: Übersteigen die Kosten eines potenziellen Materialversagens, der Oxidation oder Kontamination die Kosten des Schutzgases?

Warum Argon trotz seiner Kosten verwendet wird

Um die Kosten-Nutzen-Analyse zu verstehen, müssen wir zunächst verstehen, warum Argon so effektiv ist. Sein Wert leitet sich aus seiner fundamentalen chemischen Natur ab.

Das Prinzip der Inertheit

Argon ist ein Edelgas, was bedeutet, dass es chemisch inert ist. Bei den hohen Temperaturen, die typisch für die Wärmebehandlung sind, reagiert es nicht mit Metallen oder anderen Elementen in der Ofenatmosphäre.

Dieser inerte Schutzschild ist die Grundlage all seiner Vorteile, da er reaktive Gase wie Sauerstoff und Wasserdampf verdrängt.

Verhinderung von Oxidation und Kontamination

Der unmittelbarste Vorteil ist die Verhinderung von Oxidation. Wenn heißes Metall Sauerstoff ausgesetzt wird, bildet sich eine Schicht aus Zunder auf der Oberfläche, die Maßtoleranzen und die Oberflächengüte beeinträchtigen kann.

Argon schafft eine sauerstofffreie Umgebung und stellt sicher, dass das Teil sauber, glänzend und zunderfrei aus dem Ofen kommt. Dies ist entscheidend für Teile mit engen Spezifikationen.

Erhaltung der Materialintegrität

Bei reaktiven Metallen wie Titan, Aluminium und bestimmten hochlegierten Stählen können selbst Spuren von Sauerstoff oder Stickstoff in das Material eindringen und dessen mechanische Eigenschaften verändern. Dies kann zu Sprödigkeit oder einer verkürzten Ermüdungslebensdauer führen.

Die Verwendung einer Argonatmosphäre garantiert, dass die chemische und metallurgische Reinheit des Materials während des gesamten thermischen Zyklus erhalten bleibt.

Aufschlüsselung der Gesamtbetriebskosten

Sich ausschließlich auf den Preis pro Kubikfuß Argon zu konzentrieren, ist irreführend. Eine ordnungsgemäße Kostenanalyse muss die Gesamtauswirkungen auf den Herstellungsprozess berücksichtigen.

Die direkten Gaskosten

Argon ist in der Herstellung und Reinigung teurer als Stickstoff, seine häufigste Alternative. Dies führt zu einem höheren direkten Anschaffungspreis, der der primäre und sichtbarste Kostenfaktor ist.

Indirekte Einsparungen: Weniger Nacharbeit und Ausschuss

Hier wird der wahre Wert von Argon deutlich. Wenn ein hochwertiges Bauteil aus einer empfindlichen Legierung aufgrund von Oxidation oder Kontamination verschrottet wird, kann der finanzielle Verlust Hunderte oder Tausende Male höher sein als die Kosten des Argons, das es geschützt hätte.

Die Verwendung von Argon dient als Versicherung gegen kostspielige Ausfälle, insbesondere in Branchen wie Luft- und Raumfahrt, Medizin und fortschrittlicher Elektronik.

Indirekte Einsparungen: Eliminierung der Nachbearbeitung

Teile, die ohne vollständig inerte Atmosphäre wärmebehandelt wurden, erfordern oft sekundäre Arbeitsgänge wie Sandstrahlen, Beizen oder Schleifen, um Zunder zu entfernen.

Diese Schritte verursachen erhebliche Kosten in Bezug auf Arbeit, Material und Produktionszeit. Durch die direkte Herstellung eines sauberen Teils aus dem Ofen kann Argon diesen kostspieligen Nachbearbeitungsprozess vollständig eliminieren.

Verständnis der Kompromisse

Argon ist ein leistungsstarkes Werkzeug, aber es ist nicht für jede Anwendung die richtige Wahl. Eine objektive Bewertung erfordert die Anerkennung seiner Grenzen.

Die hohen Anschaffungskosten

Der bedeutendste Kompromiss sind die anfänglichen Kosten. Bei kostengünstigen Großserienteilen aus gewöhnlichen Kohlenstoffstählen rechtfertigen die Vorteile einer perfekt sauberen Oberfläche möglicherweise nicht den Aufpreis von Argon gegenüber günstigerem Stickstoff oder endothermen Gasatmosphären.

Wann Argon übertrieben ist

Wenn die Anwendung eines Teils eine geringe Menge Oberflächenzunder zulässt oder wenn es nach der Wärmebehandlung ohnehin bearbeitet oder beschichtet wird, sind die Kosten für Argon wahrscheinlich unnötig. Der Schlüssel ist, die Atmosphärenanforderungen an die endgültigen Bedürfnisse des Bauteils anzupassen.

Alternativen zu reinem Argon

In einigen Fällen kann eine Gasmischung ein Gleichgewicht zwischen Kosten und Leistung bieten. Argon-Wasserstoff-Gemische können eine verbesserte Reinigungskraft bieten, während hochreiner Stickstoff für weniger empfindliche Materialien zu geringeren Kosten eine „gute genug“-Lösung sein kann.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung sollte auf einer nüchternen Bewertung Ihres Materials, Ihres Prozesses und Ihrer Anforderungen an das Endprodukt basieren.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochwertiger oder reaktiver Materialien liegt (z. B. Luft- und Raumfahrt, Medizin): Argon ist oft eine unverzichtbare Anforderung, um die Materialintegrität zu gewährleisten und ein katastrophales Bauteilversagen zu verhindern.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine helle, saubere Oberfläche zu erzielen, um eine Nachbearbeitung zu vermeiden: Die Kosten für Argon lassen sich leicht durch die direkten Einsparungen aus der Eliminierung sekundärer Reinigungs- und Endbearbeitungsprozesse rechtfertigen.

- Wenn Ihr Hauptaugenmerk auf der kostensensitiven Wärmebehandlung von gewöhnlichen Stählen liegt: Erwägen Sie günstigere Alternativen wie Stickstoff oder erzeugte Atmosphären, da die Premium-Vorteile von Argon dessen Kosten möglicherweise nicht aufwiegen.

Letztendlich ist es der Schlüssel zu einer fundierten finanziellen Entscheidung, Argon nicht als Verbrauchsmaterial, sondern als Werkzeug zum Risikomanagement zu betrachten.

Zusammenfassungstabelle:

| Kostenfaktor | Auswirkung |

|---|---|

| Direkte Gaskosten | Höherer Anschaffungspreis im Vergleich zu Alternativen wie Stickstoff |

| Indirekte Einsparungen | Reduziert Ausschuss, Nacharbeit und eliminiert Nachbearbeitungsschritte |

| Materialschutz | Verhindert Oxidation und Kontamination, bewahrt die Integrität |

| Anwendungseignung | Am besten für hochwertige, reaktive Materialien; kann für andere übertrieben sein |

Optimieren Sie Ihre Wärmebehandlungsprozesse mit den fortschrittlichen Ofenlösungen von KINTEK! Durch hervorragende F&E und interne Fertigung beliefern wir diverse Labore mit Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphären- sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um die Effizienz zu steigern, Kosten zu senken und überragende Ergebnisse zu erzielen – lassen Sie uns besprechen, wie unsere Expertise Ihrem Labor zugutekommen kann!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten