Eine Stickstoffatmosphäre ist zwingend erforderlich, um während der Kalzinierung von modifiziertem Graphitfilz eine inerte Umgebung zu schaffen. Ohne diese Schutzbarriere würden die hohen Betriebstemperaturen (typischerweise um 600 °C) dazu führen, dass das Graphitsubstrat mit Luftsauerstoff reagiert und verbrennt, während gleichzeitig die präzise chemische Umwandlung der Beschichtungsmaterialien beeinträchtigt wird.

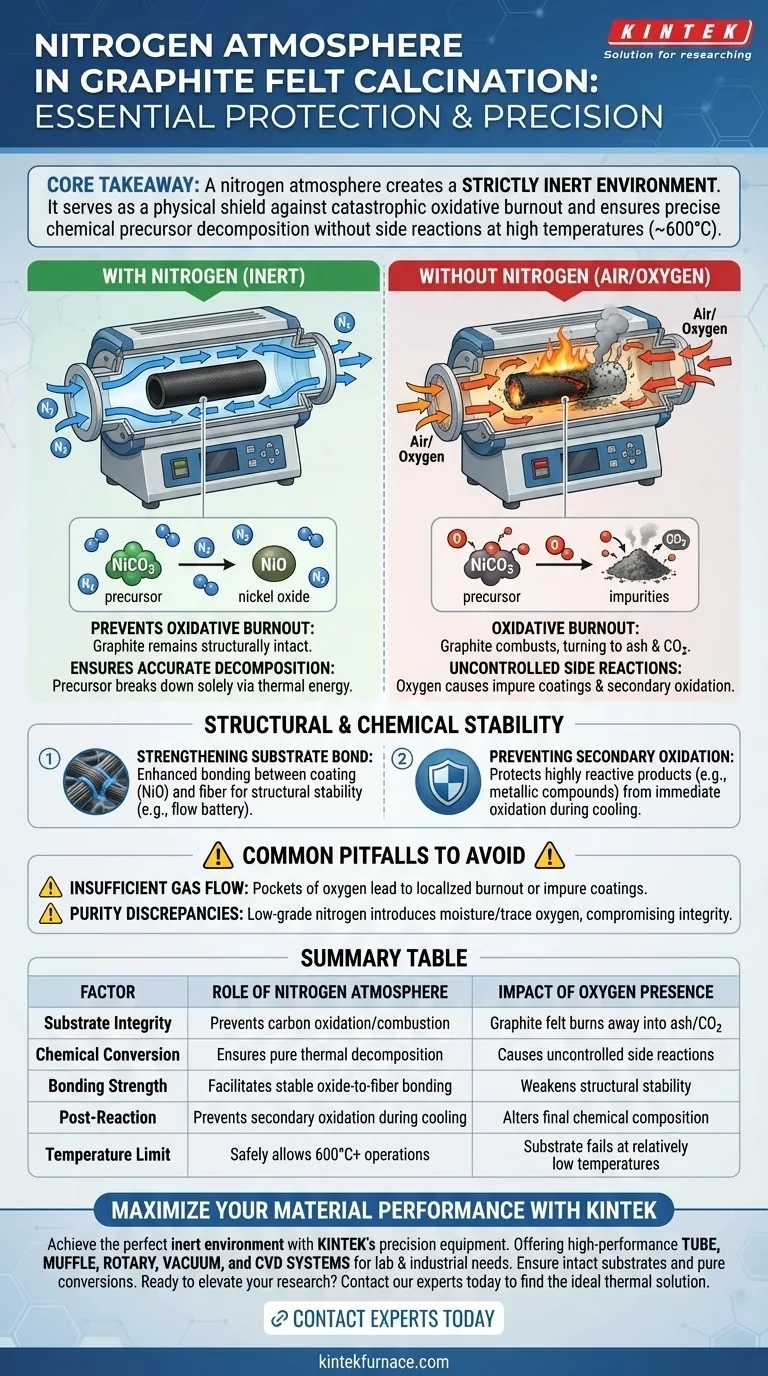

Kernbotschaft Die Stickstoffatmosphäre erfüllt einen doppelten Zweck: Sie wirkt als physischer Schutzschild, um das katastrophale Verbrennen (oxidatives Ausbrennen) des kohlenstoffbasierten Graphitfilzes zu verhindern, und sie stellt sicher, dass sich der chemische Vorläufer ausschließlich in das Zieloxid zersetzt, ohne unkontrollierte Nebenreaktionen.

Die Mechanik des Inertgas-Schutzes

Verhinderung von oxidativem Ausbrennen

Graphitfilz besteht aus Kohlenstofffasern. In Gegenwart von Sauerstoff beginnt Kohlenstoff bei relativ niedrigen Temperaturen zu oxidieren und zu verbrennen.

Da der Kalzinierungsprozess das Erhitzen des Materials auf etwa 600 °C erfordert, würde die Anwesenheit von Luft dazu führen, dass der Filz verbrennt und Ihr Substrat zu Asche und Kohlendioxid wird.

Ein kontinuierlicher Fluss von hochreinem Stickstoff verdrängt Sauerstoff im Rohrofen und sorgt dafür, dass der Graphit während der Wärmebehandlung strukturell intakt bleibt.

Gewährleistung einer genauen chemischen Zersetzung

Das Ziel dieses Prozesses ist oft die Umwandlung eines Vorläufers, wie z. B. Nickelcarbonat, in ein bestimmtes Zielmaterial wie Nickeloxid.

Stickstoff stellt sicher, dass diese Zersetzung ausschließlich durch thermische Energie erfolgt und nicht durch chemische Wechselwirkung mit atmosphärischen Gasen.

Diese Isolierung ermöglicht es dem Vorläufer, sich präzise in stabile Nickeloxidkristalle zu zersetzen, ohne dass es zu sauerstoffbetriebenen Nebenreaktionen kommt.

Strukturelle und chemische Stabilität

Stärkung der Substratbindung

Über den einfachen Schutz hinaus erleichtert die kontrollierte Atmosphäre eine spezifische Wechselwirkung zwischen der Beschichtung und der Faser.

Die Hochtemperaturbehandlung unter Stickstoff stärkt die Bindung zwischen dem neu gebildeten Nickeloxid und den Graphitfilzfasern.

Diese verbesserte Bindung ist entscheidend dafür, dass das Material die notwendige strukturelle Stabilität besitzt, um den Belastungen von Anwendungen wie dem Zyklieren von Flussbatterien standzuhalten.

Verhinderung von Sekundäroidation

Bei der Modifizierung von Materialien können die Reaktionsprodukte (wie metallische Verbindungen oder Carbide) unmittelbar nach ihrer Bildung hochreaktiv sein.

Wenn diese neu gebildeten Materialien noch heiß sind und Sauerstoff ausgesetzt werden, können sie einer "Sekundäroidation" unterliegen und ihre chemische Zusammensetzung sofort verändern.

Die Stickstoffbarriere schützt diese Reduktionsprodukte, bis sie abgekühlt oder stabilisiert sind, und stellt sicher, dass die endgültigen chemischen Eigenschaften Ihren analytischen Zielen entsprechen.

Häufige Fallstricke, die es zu vermeiden gilt

Unzureichender Gasfluss

Das einfache Füllen des Rohres mit Stickstoff reicht oft nicht aus; ein kontinuierlicher Fluss ist erforderlich, um jeglichen Sauerstoff auszuspülen, der während des Heizprozesses freigesetzt wird.

Wenn die Durchflussrate zu niedrig ist, können Sauerstofftaschen verbleiben oder eindringen, was zu lokalem Ausbrennen oder unreinen Beschichtungen führt.

Reinheitsabweichungen

Die Verwendung von minderwertigem Stickstoff kann Feuchtigkeit oder Spuren von Sauerstoff in den Ofen einbringen.

Selbst geringe Verunreinigungen können die Integrität des Graphitfilzes bei 600 °C beeinträchtigen. Stellen Sie immer sicher, dass die Stickstoffqualität der Empfindlichkeit Ihres spezifischen Modifizierungsprozesses entspricht.

Die richtige Wahl für Ihr Ziel treffen

Um den Erfolg Ihres Kalzinierungsprozesses zu maximieren, stimmen Sie Ihr Setup auf Ihre spezifischen Forschungsziele ab:

- Wenn Ihr Hauptaugenmerk auf der Substratintegrität liegt: Stellen Sie sicher, dass Ihre Stickstoffspülung beginnt, bevor die Aufheizrampe startet, um den Sauerstoff vollständig zu eliminieren, bevor die kritische Verbrennungstemperatur erreicht wird.

- Wenn Ihr Hauptaugenmerk auf der chemischen Reinheit liegt: Überprüfen Sie, ob Ihre Stickstoffdurchflussrate eine vollständige Entfernung der Abgase ermöglicht, die während der Zersetzung des Nickelcarbonat-Vorläufers entstehen.

Der Erfolg bei der Modifizierung von Graphitfilz liegt in der Bewältigung des unsichtbaren Wettbewerbs zwischen thermischer Behandlung und oxidativer Zerstörung.

Zusammenfassungstabelle:

| Faktor | Rolle der Stickstoffatmosphäre | Auswirkung der Sauerstoffpräsenz |

|---|---|---|

| Substratintegrität | Verhindert Kohlenstoffoxidation/Verbrennung | Graphitfilz verbrennt zu Asche/CO2 |

| Chemische Umwandlung | Gewährleistet reine thermische Zersetzung | Verursacht unkontrollierte Nebenreaktionen |

| Bindungsstärke | Ermöglicht stabile Oxid-zu-Faser-Bindung | Schwächt die strukturelle Stabilität der Beschichtung |

| Nach der Reaktion | Verhindert Sekundäroidation während der Abkühlung | Verändert die endgültige chemische Zusammensetzung sofort |

| Temperaturgrenze | Ermöglicht sichere Operationen bei 600 °C+ | Substrat versagt bei relativ niedrigen Temperaturen |

Maximieren Sie Ihre Materialleistung mit KINTEK

Das Erreichen der perfekten inerten Umgebung für die Kalzinierung von Graphitfilz erfordert Präzisionsausrüstung. Mit Unterstützung von erfahrenen F&E- und Fertigungsexperten bietet KINTEK leistungsstarke Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die für Labor- und industrielle Hochtemperaturanforderungen maßgeschneidert sind. Egal, ob Sie anpassbare Gasflusssteuerungen oder hochreine Stickstoffdichtungen benötigen, unsere Systeme stellen sicher, dass Ihre Substrate intakt bleiben und Ihre chemischen Umwandlungen rein bleiben.

Bereit, Ihre Forschung oder Produktion zu verbessern? Kontaktieren Sie noch heute unsere Experten, um die ideale thermische Lösung für Ihre einzigartigen Anforderungen zu finden!

Visuelle Anleitung

Referenzen

- Jingping Xie, Xiao‐min Wang. Performance Study of Nickel Oxide Graphite Felts as Electrode Materials for Ferrochromium Flow Batteries. DOI: 10.1002/open.202500405

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum ist während der Karbonisierung eine Schutzatmosphäre aus hochreinem Argon erforderlich? Optimale Kohlenstoffstrukturen erzielen

- Warum ist eine Argon-Schutzatmosphäre bei der Selenisierung von CoO/CoSe entscheidend? Schlüssel zu hochreinen Heterostrukturen

- Welche Materialien sind mit Niedervakuum-Atmosphärenöfen kompatibel? Ideal für kostengünstige Wärmebehandlung

- Was ist der Unterschied zwischen einem Vakuumofen und einem Atmosphärenofen? Die Wahl des richtigen thermischen Prozesses

- Warum einen Ofen mit reduzierender Atmosphäre für Na4Fe3(PO4)2(P2O7) verwenden? Sicherstellung der Fe2+-Stabilität und Batterieleistung

- Was ist der Zweck einer chemisch reaktiven Atmosphäre bei der Materialverarbeitung? Präzise Oberflächenmodifikation für verbesserte Leistung erzielen

- Was sind die Überlegungen zur Luftatmosphäre und Kühlung bei der Wärmebehandlung von Inconel 625? Optimierung der Stabilität von 3D-Teilen

- Welche Rolle spielt eine Argonatmosphäre beim Sintern von WC-Co-Ni-Legierungen? Erreichen einer nahezu theoretischen Dichte