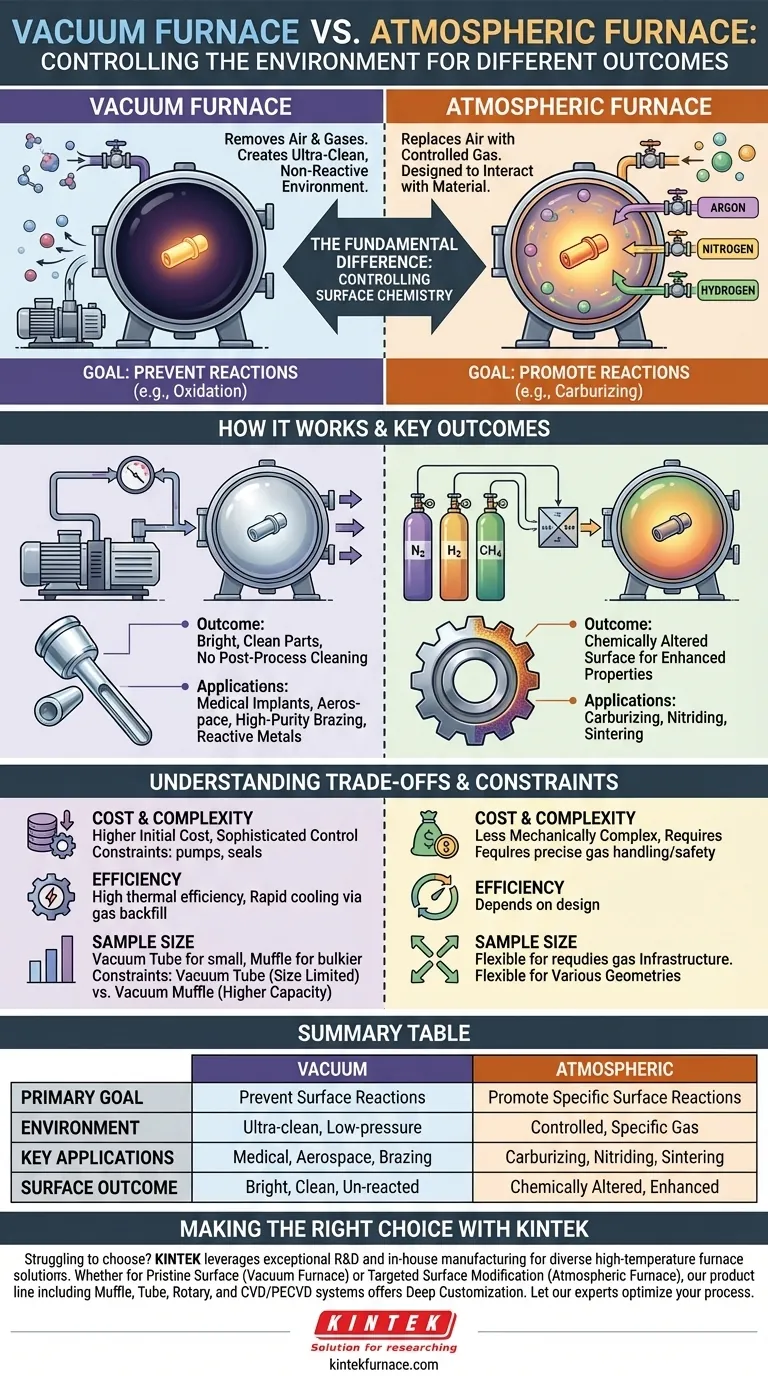

Im Grunde besteht der Unterschied zwischen einem Vakuumofen und einem Atmosphärenofen in der Umgebung, in der das Material erhitzt wird. Ein Vakuumofen entfernt Luft und andere Gase, um eine ultrareine, nicht reaktive Umgebung zu schaffen. Im Gegensatz dazu ersetzt ein Atmosphärenofen die Umgebungsluft durch ein spezifisches, sorgfältig kontrolliertes Gas oder eine Gasmischung, die so konzipiert ist, dass sie auf vorhersehbare Weise mit der Oberfläche des Materials interagiert.

Bei der Wahl geht es nicht nur darum, ein Bauteil zu erhitzen, sondern darum, seine Oberflächenchemie zu kontrollieren. Ein Vakuumofen wird verwendet, um Reaktionen wie Oxidation zu verhindern, während ein Atmosphärenofen verwendet wird, um spezifische, wünschenswerte Reaktionen zu fördern.

Der grundlegende Unterschied: Kontrolle der Umgebung

Die primäre Funktion, die diese beiden Technologien trennt, ist die Art und Weise, wie sie die Atmosphäre um das Werkstück während eines thermischen Zyklus steuern. Diese Kontrolle oder deren Fehlen bestimmt die endgültigen Eigenschaften des Materials.

Wie ein Vakuumofen funktioniert

Ein Vakuumofen verwendet ein Pumpsystem, um fast alle Moleküle von Luft und anderen Gasen aus einer versiegelten Heizkammer zu evakuieren, bevor der Prozess beginnt. Dadurch entsteht eine Umgebung mit niedrigem Druck oder Vakuum.

Der Zweck besteht darin, eine chemisch inerte Umgebung zu schaffen. Durch die Entfernung von Sauerstoff, Wasserdampf und anderen potenziellen Verunreinigungen verhindert der Ofen unerwünschte chemische Reaktionen auf der Materialoberfläche bei erhöhten Temperaturen.

Wie ein Atmosphärenofen funktioniert

Ein Atmosphärenofen, genauer gesagt ein Kontrollatmosphärenofen, arbeitet ebenfalls mit einer versiegelten Kammer. Anstatt jedoch die Atmosphäre zu entfernen, spült er die Umgebungsluft aus und ersetzt sie durch ein spezifisches Gas.

Dieses Gas kann inert sein (wie Argon oder Stickstoff), um einfach eine Oxidation zu verhindern, oder es kann reaktiv sein (wie Wasserstoff, Stickstoffgemische oder kohlenstoffreiche Gase). Dies ermöglicht Prozesse, die die Oberfläche des Materials gezielt verändern, wie z. B. Aufkohlen oder Nitrieren.

Wichtige Prozessergebnisse und Anwendungen

Der Unterschied in der Atmosphärenkontrolle führt zu sehr unterschiedlichen Anwendungen. Ihre Wahl hängt vollständig davon ab, was während des Erhitzens mit der Oberfläche Ihres Materials geschehen soll.

Wann ein Vakuumofen verwendet werden sollte: Oberflächenreinheit

Vakuumöfen sind der Standard für Prozesse, bei denen die Erhaltung der makellosen Oberfläche des Materials von entscheidender Bedeutung ist. Das Fehlen einer Atmosphäre verhindert Oxidation, Entkohlung und andere Formen der Oberflächenkontamination.

Dies führt zu hellen, sauberen Teilen, die wenig bis gar keine Nachbehandlung erfordern. Häufige Anwendungen sind die Wärmebehandlung von medizinischen Implantaten, Luft- und Raumfahrtkomponenten, hochreines Löten und das Glühen reaktiver Metalle.

Wann ein Atmosphärenofen verwendet werden sollte: Oberflächenmodifikation

Atmosphärenöfen werden gewählt, wenn das Ziel darin besteht, die Oberflächenchemie des Materials gezielt zu verändern, um seine Eigenschaften zu verbessern. Die kontrollierte Gasatmosphäre ist ein Schlüsselbestandteil des Prozesses selbst.

Prozesse wie Aufkohlen (Hinzufügen von Kohlenstoff zu Stahl zur Härtung), Nitrieren (Hinzufügen von Stickstoff zur Verschleißfestigkeit) und das Sintern von Pulvermetallen basieren auf spezifischen Gas-Feststoff-Reaktionen, die nur in einer kontrollierten Atmosphäre stattfinden können.

Verständnis der Kompromisse und Einschränkungen

Obwohl die Funktion der Haupttreiber ist, beeinflussen auch praktische Überlegungen wie Kosten, Effizienz und physikalische Einschränkungen die Entscheidung.

Kosten und Komplexität

Vakuumöfen sind aufgrund der robusten Vakuumpumpen, fortschrittlichen Dichtungsmechanismen und hochentwickelten Steuerungssysteme, die zur Erzeugung und Aufrechterhaltung eines Vakuums erforderlich sind, im Allgemeinen komplexer und mit höheren Anschaffungskosten verbunden.

Atmosphärenöfen können mechanisch weniger komplex sein, erfordern jedoch eine präzise Gasverteilungsinfrastruktur, einschließlich Durchflussreglern, Mischern und Sicherheitssystemen, insbesondere bei der Verwendung von brennbaren oder reaktiven Gasen.

Prozessgeschwindigkeit und Effizienz

Moderne Vakuumöfen weisen oft eine hohe thermische Effizienz auf und ermöglichen eine sehr schnelle Abkühlung. Dies wird erreicht, indem die heiße Kammer mit einem Inertgas unter hohem Druck (wie Stickstoff oder Argon) wieder gefüllt und dieses mit einem Ventilator zirkuliert wird, um die Teile abzuschrecken.

Proben-/Bauteilgröße und Geometrie

Innerhalb der Vakuumkategorie gibt es Einschränkungen. Vakuumrohröfen eignen sich hervorragend für Präzisionsarbeiten an kleineren Teilen, sind jedoch durch ihren Durchmesser und ihre Länge begrenzt. Für sperrigere Komponenten bietet ein Vakuum-Muffelofen deutlich mehr Innenraum und oft eine höhere Maximaltemperatur.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen Ofentechnologie beginnt mit einem klaren Verständnis Ihres Endziels für das Material.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Oberflächenintegrität des Materials liegt: Ein Vakuumofen ist die überlegene Wahl für ein sauberes, helles und nicht reagiertes Finish.

- Wenn Ihr Hauptaugenmerk auf der Veränderung der Oberflächenchemie des Materials liegt: Ein Atmosphärenofen ist erforderlich, um die spezifischen Gase einzuleiten, die für Prozesse wie Aufkohlen oder Nitrieren erforderlich sind.

- Wenn Sie hochreaktive Metalle wie Titan oder Zirkonium verarbeiten: Ein Vakuumofen bietet die inerteste und am wenigsten kontaminierende Umgebung, die möglich ist.

- Wenn Ihr Budget begrenzt ist und Ihr Prozess eine einfache inerte Atmosphäre zulässt: Ein Atmosphärenofen auf Stickstoff- oder Argonbasis kann eine kostengünstige Alternative zum Vakuum sein, um einfache Oxidation zu verhindern.

Letztendlich hängt Ihre Entscheidung davon ab, ob Sie die Oberfläche schützen oder verändern müssen.

Zusammenfassungstabelle:

| Merkmal | Vakuumofen | Atmosphärenofen |

|---|---|---|

| Hauptziel | Verhinderung von Oberflächenreaktionen (Oxidation) | Förderung spezifischer Oberflächenreaktionen (Aufkohlen, Nitrieren) |

| Umgebung | Ultrareines Vakuum mit niedrigem Druck | Kontrollierte, spezifische Gasatmosphäre |

| Hauptanwendungen | Medizinische Implantate, Luft- und Raumfahrt, Löten, reaktive Metalle | Aufkohlen, Nitrieren, Sintern |

| Oberflächenergebnis | Helles, sauberes, nicht reagiertes Finish | Chemisch veränderte Oberfläche für verbesserte Eigenschaften |

Haben Sie Schwierigkeiten, den richtigen Ofen für Ihren spezifischen thermischen Prozess auszuwählen?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere eigene Fertigung, um Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Ob Ihre Priorität die makellose Oberflächenintegrität ist, die mit einem Vakuumofen erreicht wird, oder die gezielte Oberflächenmodifikation, die durch einen Atmosphärenofen ermöglicht wird – unsere Produktpalette – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen – wird durch starke, tiefgreifende Anpassungsfähigkeiten unterstützt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Lassen Sie unsere Experten Ihnen helfen, Ihren Prozess zu optimieren. Kontaktieren Sie uns noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen