In der Materialverarbeitung ist eine chemisch reaktive Atmosphäre ein Werkzeug zur gezielten Umwandlung. Ihr Zweck ist die absichtliche Einführung spezifischer Gase, die bei hohen Temperaturen mit der Oberfläche eines Materials reagieren. Diese kontrollierte chemische Reaktion verändert die Eigenschaften des Materials, wie Härte oder Korrosionsbeständigkeit, auf präzise und vorhersagbare Weise grundlegend.

Die Wahl der Atmosphäre ist keine passive Hintergrundbedingung; sie ist ein aktiver Bestandteil des Prozesses. Während inerte Atmosphären verwendet werden, um ein Material zu schützen, wird eine reaktive Atmosphäre verwendet, um seine Oberflächenchemie gezielt zu modifizieren, indem Elemente hinzugefügt oder entfernt werden, um Leistungseigenschaften zu erzielen, die das Grundmaterial nicht besitzt.

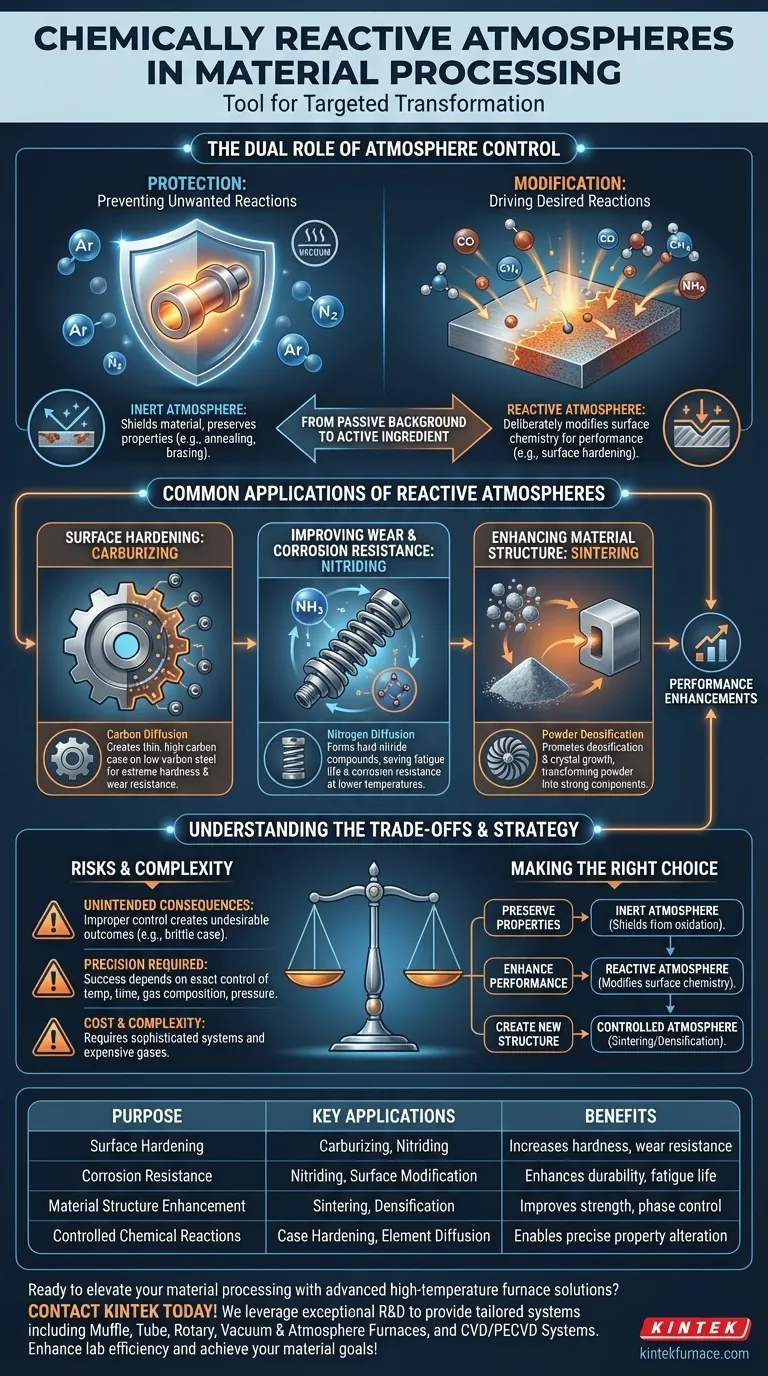

Die Doppelrolle der Atmosphärenkontrolle

Bei jedem Hochtemperaturprozess ist die Atmosphäre im Inneren des Ofens von entscheidender Bedeutung. Ihre Rolle lässt sich grob in zwei verschiedene Funktionen unterteilen: Schutz oder aktive Modifikation. Das Verständnis dieses Unterschieds ist der Schlüssel zur Werkstofftechnik.

Schutz: Verhinderung unerwünschter Reaktionen

Viele Materialien, insbesondere Metalle, reagieren bei hohen Temperaturen sehr empfindlich mit Luft. Die häufigste unerwünschte Reaktion ist die Oxidation (Rostbildung oder Zunderbildung).

Eine inerte Atmosphäre, die Gase wie Argon oder Stickstoff verwendet, oder ein Vakuum, verdrängt Sauerstoff. Dies schirmt das Material ab und bewahrt seine inhärenten Eigenschaften und Oberflächengüte während Prozessen wie dem Glühen oder Löten.

Modifikation: Auslösen gewünschter Reaktionen

Eine chemisch reaktive Atmosphäre ist das Gegenteil. Hier besteht das Ziel nicht darin, Reaktionen zu verhindern, sondern eine bestimmte Reaktion zu erzwingen.

Ingenieure wählen sorgfältig Gase aus, die Elemente in die Oberfläche des Materials diffundieren lassen oder aus ihr herausziehen. Dieser Prozess, bekannt als Einsatzhärten oder Oberflächenmodifikation, erzeugt ein Verbundmaterial: einen zähen, duktilen Kern mit einer funktional unterschiedlichen Außenschale.

Häufige Anwendungen reaktiver Atmosphären

Die Fähigkeit, die Oberfläche eines Materials gezielt zu gestalten, eröffnet eine breite Palette von Leistungsverbesserungen und ermöglicht oft die Verwendung kostengünstigerer Grundmaterialien.

Oberflächenhärtung: Aufkohlen

Das Aufkohlen (Carburizing) ist ein klassisches Beispiel. Stahl mit niedrigem Kohlenstoffgehalt wird in einer kohlenstoffreichen Atmosphäre erhitzt, die oft von Gasen wie Kohlenmonoxid oder Methan stammt.

Kohlenstoffatome diffundieren in die Oberfläche des Stahls. Dies erzeugt eine dünne, äußere Schicht aus Stahl mit hohem Kohlenstoffgehalt, die extrem hart und verschleißfest ist, während der innere Kern weicher und zäher bleibt.

Verbesserung der Materialstruktur: Sintern

Bei der Herstellung fortschrittlicher Keramiken und Pulvermetalle spielt die Atmosphäre eine entscheidende Rolle beim Sintern.

Eine kontrollierte Atmosphäre kann die Verdichtung und das Kristallwachstum fördern und loses Pulver in eine feste, stabile Komponente umwandeln. Sie kann auch reaktiv sein, um Binder auszubrennen oder spezifische Phasenübergänge zu ermöglichen, die für die Leistung des Endmaterials erforderlich sind.

Verbesserung der Verschleiß- und Korrosionsbeständigkeit: Nitrieren

Das Nitrieren beinhaltet das Erhitzen eines Materials, typischerweise Stahl, in einer stickstoffreichen Atmosphäre (z. B. Ammoniak).

Der Stickstoff diffundiert in die Oberfläche ein und bildet extrem harte Nitridverbindungen. Dieser Prozess erhöht nicht nur die Oberflächenhärte, sondern verbessert auch die Ermüdungsfestigkeit und Korrosionsbeständigkeit erheblich, ohne die hohen Temperaturen zu erfordern, die beim Aufkohlen notwendig sind.

Die Abwägungen verstehen

Die Verwendung einer reaktiven Atmosphäre ist eine leistungsstarke, aber komplexe Technik. Sie erfordert eine präzise Kontrolle, und ein Versäumnis, den Prozess zu steuern, kann mehr Schaden anrichten als nützen.

Das Risiko unbeabsichtigter Folgen

Eine unsachgemäß kontrollierte reaktive Atmosphäre kann unerwünschte Ergebnisse erzeugen. Zu viel Kohlenstoff kann zu einer spröden Oberfläche führen, und falsche Gasgemische können unerwartete und schädliche chemische Reaktionen auf der Materialoberfläche verursachen.

Die Bedeutung der Präzision

Der Erfolg hängt von der exakten Steuerung mehrerer Variablen ab: Temperatur, Zeit, GZusammensetzung und Druck. Diese Faktoren wirken zusammen, um die Tiefe und Konzentration der diffundierten Elemente zu bestimmen und wirken sich direkt auf die Endleistung des Bauteils aus.

Kosten und Komplexität

Systeme zur Handhabung reaktiver Atmosphären sind komplexer und teurer als einfache Luft- oder Inertgasöfen. Die Kosten für die reaktiven Gase sowie die erforderliche anspruchsvolle Steuerungs- und Sicherheitstechnik müssen durch die erzielten Leistungssteigerungen gerechtfertigt werden.

Die richtige Wahl für Ihr Ziel treffen

Ihre atmosphärische Strategie sollte ausschließlich von den Endergebnissen bestimmt werden, die Sie bei Ihrer Komponente erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der inhärenten Materialeigenschaften liegt: Es ist eine inerte oder Vakuum-Atmosphäre erforderlich, um das Teil vor Oxidation und anderen unerwünschten Oberflächenreaktionen zu schützen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Oberflächenleistung liegt: Eine chemisch reaktive Atmosphäre ist die richtige Wahl, um die Oberflächenchemie gezielt zu modifizieren, um Härte, Verschleiß oder Korrosionsbeständigkeit zu verbessern.

- Wenn Ihr Hauptaugenmerk auf der Schaffung einer neuen Materialstruktur liegt: Eine präzise gesteuerte Atmosphäre, die inert oder reaktiv sein kann, ist für Prozesse wie das Sintern unerlässlich, um die gewünschte Enddichte und Phase zu erreichen.

Letztendlich ermöglicht Ihnen die Beherrschung der Ofenatmosphäre, diese nicht als Verarbeitungsbedingung, sondern als kritisches End-Ingrediens im Design Ihres Materials zu betrachten.

Zusammenfassungstabelle:

| Zweck | Schlüsselanwendungen | Vorteile |

|---|---|---|

| Oberflächenhärtung | Aufkohlen, Nitrieren | Erhöht Härte, Verschleißfestigkeit |

| Korrosionsbeständigkeit | Nitrieren, Oberflächenmodifikation | Verbessert Haltbarkeit, Ermüdungsfestigkeit |

| Verbesserung der Materialstruktur | Sintern, Verdichten | Verbessert Festigkeit, Phasenkontrolle |

| Kontrollierte chemische Reaktionen | Einsatzhärten, Elementdiffusion | Ermöglicht präzise Eigenschaftsänderung |

Sind Sie bereit, Ihre Materialverarbeitung mit fortschrittlichen Hochtemperatur-Ofenlösungen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E-Leistungen und interne Fertigung, um vielfältigen Laboren maßgeschneiderte Ofensysteme anzubieten. Unsere Produktpalette umfasst Muffel-, Rohrofen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Möglichkeiten zur Tiefenanpassung unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Unabhängig davon, ob Sie eine überlegene Oberflächenhärtung, Korrosionsbeständigkeit oder Sinterung anstreben, gewährleistet unsere Expertise optimale Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz Ihres Labors steigern und Ihre Materialziele erreichen können!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was sind die beiden Haupttypen von Atmosphärenöfen und ihre Eigenschaften? Wählen Sie den richtigen Ofen für Ihr Labor

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Welche Beziehung besteht zwischen Temperatur und Ofenatmosphäre bei der Materialverarbeitung? Beherrschen Sie das kritische Gleichgewicht zwischen Hitze und Umgebung

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Welche Bedeutung hat Stickstoff in Schutzgasöfen? Optimierte Wärmebehandlung und Oberflächenhärtung freischalten