Hochreines Argon fungiert als kritische Barriere zwischen Ihrer Probe und dem umgebenden Sauerstoff während des Karbonisierungsprozesses. Seine Hauptaufgabe in einem Hochtemperatur-Röhrenofen besteht darin, eine inerte Umgebung zu schaffen, die eine oxidative Ablation vollständig verhindert und sicherstellt, dass organische Vorläufer wie Kohlepapier und Polyanilin bei erhöhten Temperaturen nicht verbrennen.

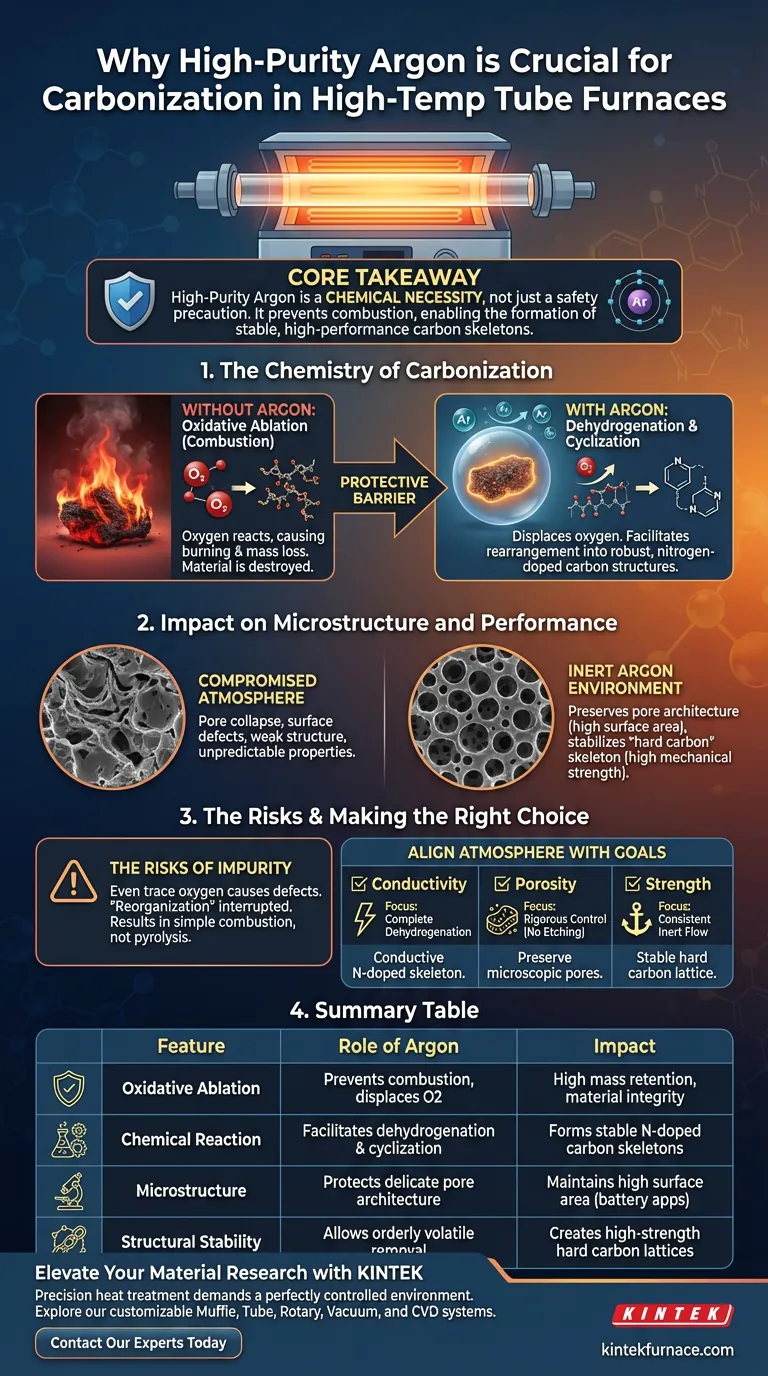

Kernbotschaft Die Einführung von hochreinem Argon ist nicht nur eine Sicherheitsvorkehrung; sie ist eine chemische Notwendigkeit, um organische Polymere in stabile Kohlenstoffgerüste umzuwandeln. Ohne diese inerte Atmosphäre würde das Material einer Verbrennung unterliegen und nicht den präzisen Dehydrierungs- und Zyklisierungsreaktionen unterliegen, die zur Bildung leistungsstarker, stickstoffdotierter Strukturen erforderlich sind.

Die Chemie der Karbonisierung

Verhinderung oxidativer Ablation

Bei den hohen Temperaturen, die für die Karbonisierung erforderlich sind, wird Sauerstoff hochreaktiv. Ohne eine Schutzatmosphäre würden organische Komponenten schnell mit Sauerstoff reagieren, was zu Verbrennung (Brand) und Materialverlust führt.

Hochreines Argon verdrängt den Sauerstoff im Rohr und stellt sicher, dass die thermische Energie für die strukturelle Umwandlung und nicht für die Zerstörung genutzt wird. Dadurch kann das Material die Wärmebehandlung intakt überstehen.

Ermöglichung von Dehydrierung und Zyklisierung

Das Ziel der Karbonisierung ist die Umlagerung der Molekülstruktur des Vorläufers. In einer inerten Argonatmosphäre durchlaufen Polymere wie Polyanilin spezifische chemische Veränderungen: Dehydrierung (Entfernung von Wasserstoff) und Zyklisierung (Bildung von Ringstrukturen).

Diese Reaktionen sind unerlässlich, um die organischen Komponenten in ein robustes stickstoffdotiertes Kohlenstoffgerüst umzuwandeln. Argon stellt sicher, dass diese Reaktionen ohne Störungen durch atmosphärische Verunreinigungen ablaufen.

Auswirkungen auf Mikrostruktur und Leistung

Erhaltung der Porenstruktur

Für Anwendungen, die eine hohe Oberfläche erfordern, wie z. B. Batterieelektroden, ist die physikalische Architektur des Materials von größter Bedeutung. Die Argonatmosphäre schützt die mikroskopische Porenstruktur vor dem Kollaps oder dem Abtrag durch Oxidation.

Durch die Erhaltung dieser Poren wird sichergestellt, dass das Endmaterial die spezifische Kapazität und Oberfläche beibehält, die für Hochleistungsanwendungen erforderlich sind.

Stabilisierung des Materialgerüsts

Der Karbonisierungsprozess entfernt flüchtige Bestandteile, um Polymere in strukturell stabile Materialien umzuwandeln. Die Argonatmosphäre erleichtert dies, indem sie die Entweichung von flüchtigen Stoffen ermöglicht, ohne Nebenreaktionen auszulösen, die die Struktur schwächen könnten.

Dies führt zu einem "Hartkohlenstoff"-Gerüst mit hoher mechanischer Festigkeit. Diese Festigkeit ist entscheidend, wenn das Material zur Unterstützung der nachfolgenden Beladung mit aktiven Komponenten bestimmt ist.

Die Risiken einer Kompromittierung der Atmosphäre

Die Kosten von Verunreinigungen

Während das Ofendesign die Möglichkeit der Isolierung schafft, ist die Reinheit des Gases der entscheidende Faktor. Selbst Spuren von Sauerstoff, die in die Kammer gelangen, können zu Oberflächenfehlern oder teilweiser Verbrennung führen.

Wenn die Atmosphäre nicht streng inert ist, wird die "Reorganisation" des Kohlenstoffgerüsts unterbrochen. Dies führt zu Materialien mit unvorhersehbaren elektrischen Eigenschaften und reduzierter struktureller Integrität.

Wärmebehandlung vs. Verbrennung

Es ist wichtig, zwischen dem Verbrennen eines Materials und seiner Wärmebehandlung zu unterscheiden. Eine kompromittierte Atmosphäre verwandelt einen hochentwickelten Pyrolyseprozess in einfache Verbrennung.

Um die gewünschte Ratenleistung und spezifische Kapazität im Endprodukt zu erzielen, muss der Ausschluss von Sauerstoff absolut sein.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihres Karbonisierungsprozesses zu maximieren, stimmen Sie Ihre atmosphärische Kontrolle auf Ihre spezifischen Materialziele ab:

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit liegt: Stellen Sie sicher, dass die Argonreinheit ausreicht, um eine vollständige Dehydrierung zu ermöglichen, die das leitfähige stickstoffdotierte Kohlenstoffgerüst bildet.

- Wenn Ihr Hauptaugenmerk auf struktureller Porosität liegt: Eine strenge atmosphärische Kontrolle ist erforderlich, um oxidatives Ätzen zu verhindern, was die empfindliche mikroskopische Porenstruktur erhält.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Halten Sie einen konstanten Inertgasfluss aufrecht, um die geordnete Entfernung von flüchtigen Stoffen zu ermöglichen, was zu einem neu organisierten, stabilen Hartkohlenstoffgitter führt.

Der Erfolg der Karbonisierung hängt weniger von der angewendeten Wärme ab als von der Reinheit der Umgebung, in der diese Wärme ihre Arbeit verrichtet.

Zusammenfassungstabelle:

| Merkmal | Rolle von hochreinem Argon | Auswirkungen auf die Materialleistung |

|---|---|---|

| Oxidative Ablation | Verhindert Verbrennung durch Verdrängung von Sauerstoff | Gewährleistet hohe Masserhaltung und Materialintegrität |

| Chemische Reaktion | Ermöglicht Dehydrierung & Zyklisierung | Bildet stabile, stickstoffdotierte Kohlenstoffgerüste |

| Mikrostruktur | Schützt empfindliche Porenarchitektur | Erhält hohe Oberfläche für Batterieanwendungen |

| Strukturelle Stabilität | Ermöglicht geordnete Entfernung von flüchtigen Stoffen | Erzeugt hochfeste, langlebige Hartkohlenstoffgitter |

| Atmosphärische Reinheit | Beseitigt Spuren von Oberflächenfehlern | Gewährleistet vorhersagbare elektrische und mechanische Eigenschaften |

Verbessern Sie Ihre Materialforschung mit KINTEK

Lassen Sie nicht zu, dass atmosphärische Verunreinigungen Ihre Karbonisierungsergebnisse beeinträchtigen. Bei KINTEK verstehen wir, dass präzise Wärmebehandlung mehr als nur hohe Temperaturen erfordert – sie erfordert eine perfekt kontrollierte Umgebung.

Mit fachkundiger F&E und Fertigung bietet KINTEK fortschrittliche Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre spezifischen Gasreinheits- und thermischen Anforderungen angepasst werden können. Ob Sie stickstoffdotierte Strukturen oder Elektroden mit hoher Kapazität entwickeln, unsere Labor-Hochtemperaturöfen bieten die Stabilität und die inerte Kontrolle, die für professionelle Ergebnisse erforderlich sind.

Bereit, Ihren Karbonisierungsprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Shanshan Ma, Bo You. A pyridinic nitrogen-rich carbon paper for hydrazine oxidation-hybrid seawater electrolysis toward efficient H2 generation. DOI: 10.1007/s40843-023-2762-9

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Was ist die Funktion eines Labor-Kalzinierungsofens bei der CoO-Synthese? Hochleistungsfähige Nanopartikel entwickeln

- Warum ist eine hochreine Argonatmosphäre für erfolgreiche elektrochemische Tests mit geschmolzenen Salzen entscheidend? Expertenratgeber

- Warum wird ein Rohrofen für schwefeldotierten Härtekarbon benötigt? Master Precision Carbon Synthesis

- Welche Kernrolle spielt eine Pyrolyse-Ofenanlage beim Recycling von luftfahrttechnischen Prepreg-Abfällen? Hochwertige Rückgewinnung erzielen

- Welche Vakuumeigenschaften besitzt ein Ofen mit kontrollierter Atmosphäre? Unerlässlich für präzise Gasumgebungssteuerung

- Welche sind die zwei Haupttypen von Atmosphärenöfen basierend auf dem Design? Wählen Sie den richtigen Ofen für Ihr Labor

- Warum ist eine Schutzatmosphäre aus hochreinem Stickstoff für Nickel-Dünnschichten notwendig? Optimieren Sie Ihre Wärmebehandlungsergebnisse

- Warum wird nach der Abscheidung von Cu-dotierten In2O3-Dünnschichten ein Hochtemperatur-Atmosphären-Glühofen verwendet?