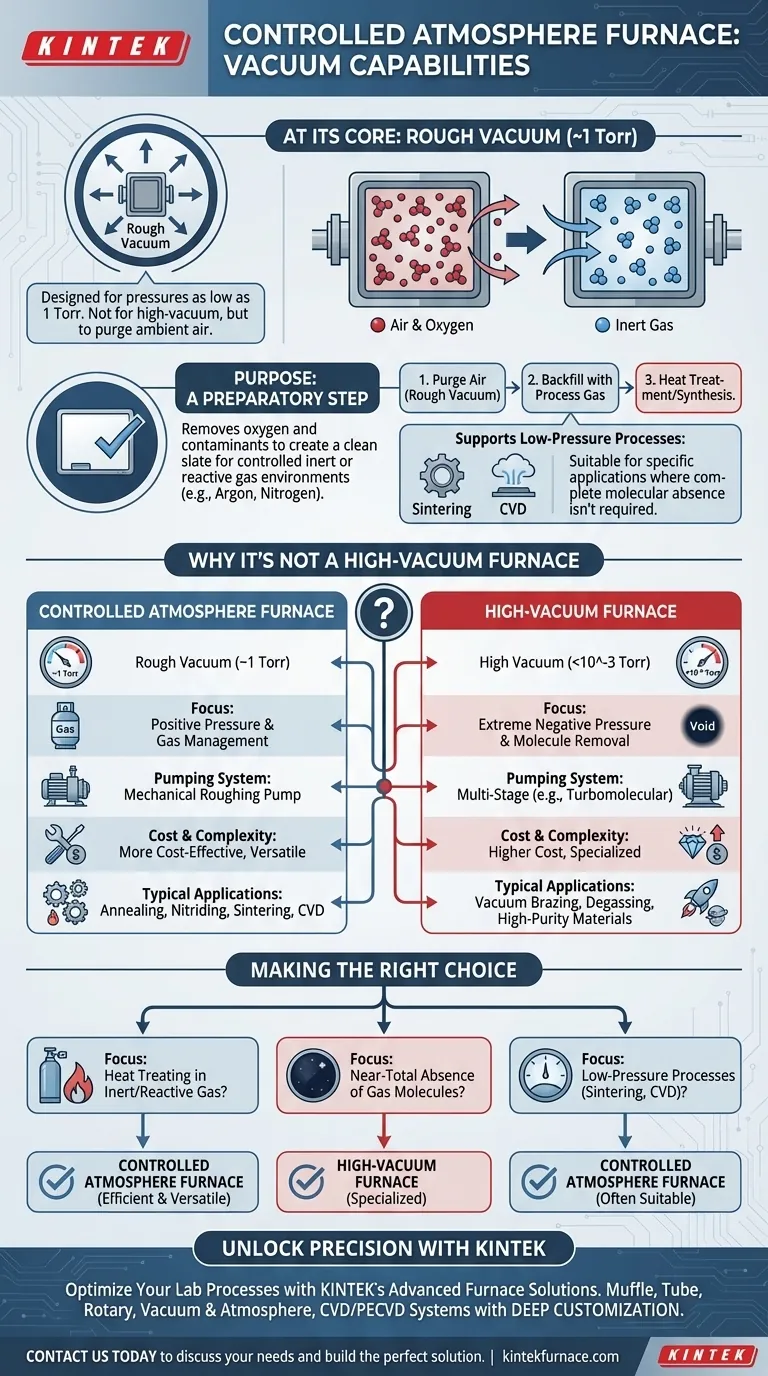

Im Grunde genommen ist ein Ofen mit kontrollierter Atmosphäre darauf ausgelegt, ein Grobvakuum zu erzeugen, das typischerweise Drücke von bis zu 1 Torr erreicht. Diese Fähigkeit ist nicht für Hochvakuumanwendungen gedacht, sondern erfüllt eine entscheidende Funktion: das Spülen der Kammer von Umgebungsluft, bevor eine spezifische, kontrollierte Gasumgebung für Prozesse wie Wärmebehandlung oder Materialentwicklung eingeführt wird.

Die Vakuumfunktion eines Ofens mit kontrollierter Atmosphäre ist ein vorbereitender Schritt, nicht die primäre Prozessbedingung. Ihr Zweck ist es, eine saubere Grundlage zu schaffen, indem Sauerstoff und andere atmosphärische Verunreinigungen entfernt werden, was eine präzise Steuerung der nachfolgenden inerten oder reaktiven Gasatmosphäre ermöglicht.

Was „Grobvakuum“ in diesem Zusammenhang bedeutet

Ein Vakuum von 1 Torr wird als niedriges oder Grobvakuum betrachtet. Das Verständnis seiner beabsichtigten Rolle ist der Schlüssel zur effektiven Nutzung des Ofens. Es ist ein Mittel zum Zweck – der perfekten Gasatmosphäre – und nicht der Zweck selbst.

Das Hauptziel: Spülen der Kammer

Bevor eine Wärmebehandlung beginnen kann, muss die Umgebungsluft in der Ofenkammer entfernt werden. Diese Luft, die etwa 21 % Sauerstoff und 78 % Stickstoff enthält, würde bei hohen Temperaturen mit den meisten Materialien reagieren und unerwünschte Oxidation verursachen sowie Materialeigenschaften verändern.

Durch das Erzeugen eines Grobvakuums werden die meisten dieser reaktiven Gase effizient entfernt. Anschließend wird die Kammer mit einem hochreinen Prozessgas, wie Argon, Stickstoff oder Wasserstoff, befüllt, wodurch die gewünschte inerte oder reaktive Umgebung geschaffen wird.

Unterstützung von Niederdruckprozessen

Einige spezialisierte Prozesse, wie bestimmte Arten der chemischen Gasphasenabscheidung (CVD) oder des Sinterns, arbeiten optimal bei niedrigem Druck. Die Fähigkeit des Ofens, dieses Niveau an Vakuum konstant zu halten, ist ausreichend für Anwendungen, bei denen das vollständige Fehlen von Molekülen nicht erforderlich ist.

Warum es kein Hochvakuumeffekt ist

Es ist entscheidend, einen Ofen mit kontrollierter Atmosphäre von einem dedizierten Hochvakuumeffekt zu unterscheiden. Ihre Designphilosophien, Komponenten und Anwendungen sind grundlegend verschieden.

Fokus des Designs: Gassteuerung vs. Molekülabscheidung

Ein Ofen mit kontrollierter Atmosphäre ist für Überdruck und Gasmanagement ausgelegt. Seine Dichtungen sind so konzipiert, dass die kontrollierte Atmosphäre enthalten bleibt und die Außenluft ferngehalten wird.

Ein Hochvakuumeffekt ist für extremen Unterdruck ausgelegt. Sein Ziel ist es, so viele Gasmoleküle wie möglich aus der Kammer zu entfernen und einen nahezu leeren Raum zu schaffen. Dies erfordert eine robustere Konstruktion, andere Dichtungsmechanismen und fortschrittliche Pumpsysteme.

Pumpen- und Dichtungsbeschränkungen

Um Hoch- oder Ultrahochvakuum zu erreichen, benötigt ein System eine mehrstufige Pumpung, typischerweise unter Verwendung einer Vorvakuumpumpe, gepaart mit einer Turbomolekular- oder Diffusionspumpe.

Ein Ofen mit kontrollierter Atmosphäre verwendet nur eine mechanische Vorvakuumpumpe, die nicht in der Lage ist, Drücke weit unter 1 Torr zu erreichen. Seine Dichtungen und Materialien sind optimiert für das Halten spezifischer Gase bei hohen Temperaturen, nicht für die Anforderungen der Aufrechterhaltung eines tiefen Vakuums.

Die Kompromisse verstehen

Die Wahl zwischen diesen Ofentypen beinhaltet eine Abwägung zwischen Leistungsfähigkeit, Kosten und Komplexität.

Vielseitigkeit vs. Spezialisierung

Ein Ofen mit kontrollierter Atmosphäre ist ein vielseitiges Werkzeug für eine breite Palette thermischer Prozesse, die spezifische Gasumgebungen beinhalten, von Glühen und Härten bis hin zu Nitrieren und Sintern.

Ein Hochvakuumeffekt ist ein hochspezialisiertes Instrument. Es glänzt bei Prozessen, die in Anwesenheit jeglicher Gase unmöglich sind, wie Vakuumlöten, Entgasen oder die Herstellung von Materialien höchster Reinheit.

Kosten und Kammergröße

Hochvakuumsysteme sind erheblich teurer und komplexer. Die fortschrittlichen Pumpen, Messgeräte und die robuste Kammerkonstruktion, die erforderlich sind, um tiefe Vakuumwerte zu erreichen und zu messen, verursachen erhebliche Kosten.

Öfen mit kontrollierter Atmosphäre bieten eine kostengünstigere Lösung für die überwiegende Mehrheit der Wärmebehandlungsanwendungen, insbesondere wenn größere Kammerabmessungen erforderlich sind.

Die richtige Wahl für Ihren Prozess treffen

Ihre spezifische Anwendung bestimmt die notwendige Ausrüstung. Nutzen Sie diesen Rahmen, um Ihre Entscheidung zu leiten.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung in einer inerten oder reaktiven Gasatmosphäre liegt (z. B. Glühen, Nitrieren, Carburieren): Ein Ofen mit kontrollierter Atmosphäre ist das richtige und effizienteste Werkzeug.

- Wenn Ihr Hauptaugenmerk auf einem Prozess liegt, der die nahezu vollständige Abwesenheit von Gasmolekülen erfordert (z. B. echtes Vakuumlöten, Entgasen von Komponenten für den Weltraum): Sie müssen einen speziellen Hochvakuumeffekt verwenden, der in der Lage ist, Drücke weit unter 1 Torr zu erreichen.

- Wenn Ihr Hauptaugenmerk auf einem Niederdruckprozess wie Sintern oder CVD liegt: Ein Ofen mit kontrollierter Atmosphäre ist oft geeignet, solange Ihre Druckanforderungen nicht unter seiner betrieblichen Vakuumgrenze liegen.

Die Auswahl des richtigen Ofens beginnt mit dem klaren Verständnis, ob Ihr Prozess ein kontrolliertes Gas oder dessen Abwesenheit erfordert.

Zusammenfassungstabelle:

| Merkmal | Ofen mit kontrollierter Atmosphäre | Hochvakuumeffekt |

|---|---|---|

| Vakuumniveau | Grobvakuum (~1 Torr) | Hochvakuum (z. B. <10^-3 Torr) |

| Hauptfunktion | Spülen von Luft, Ermöglichen der Gassteuerung | Entfernen von Gasmolekülen für nahezu leere Bedingungen |

| Typische Anwendungen | Glühen, Nitrieren, Sintern, CVD | Vakuumlöten, Entgasen, Herstellung hochreiner Materialien |

| Pumpsystem | Mechanische Vorvakuumpumpe | Mehrstufige Pumpen (z. B. Turbomolekular) |

| Kosten und Komplexität | Kostengünstiger, vielseitiger | Höhere Kosten, spezialisiert |

Erschließen Sie Präzision in Ihrem Labor mit den fortschrittlichen Ofenlösungen von KINTEK

Optimieren Sie Ihre Wärmebehandlungs- oder Materialentwicklungsprozesse? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um vielfältigen Laboren maßgeschneiderte Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Tiefenanpassungsfähigkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen mit kontrollierter Atmosphäre und Vakuumöfen Ihre Effizienz und Ergebnisse verbessern können – lassen Sie uns die perfekte Lösung für Ihr Labor entwickeln!

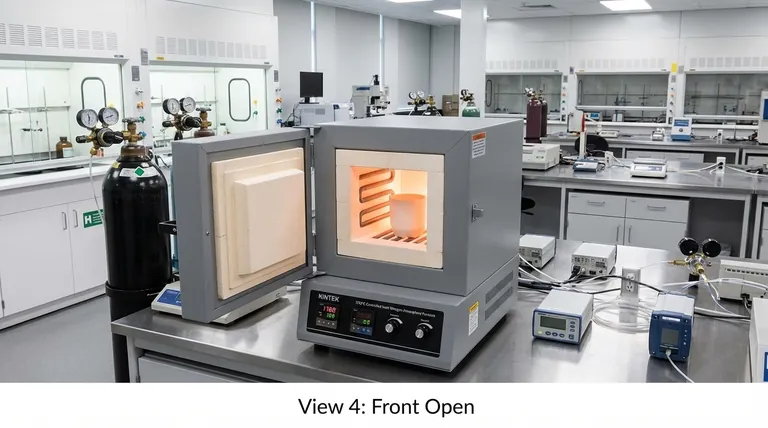

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung