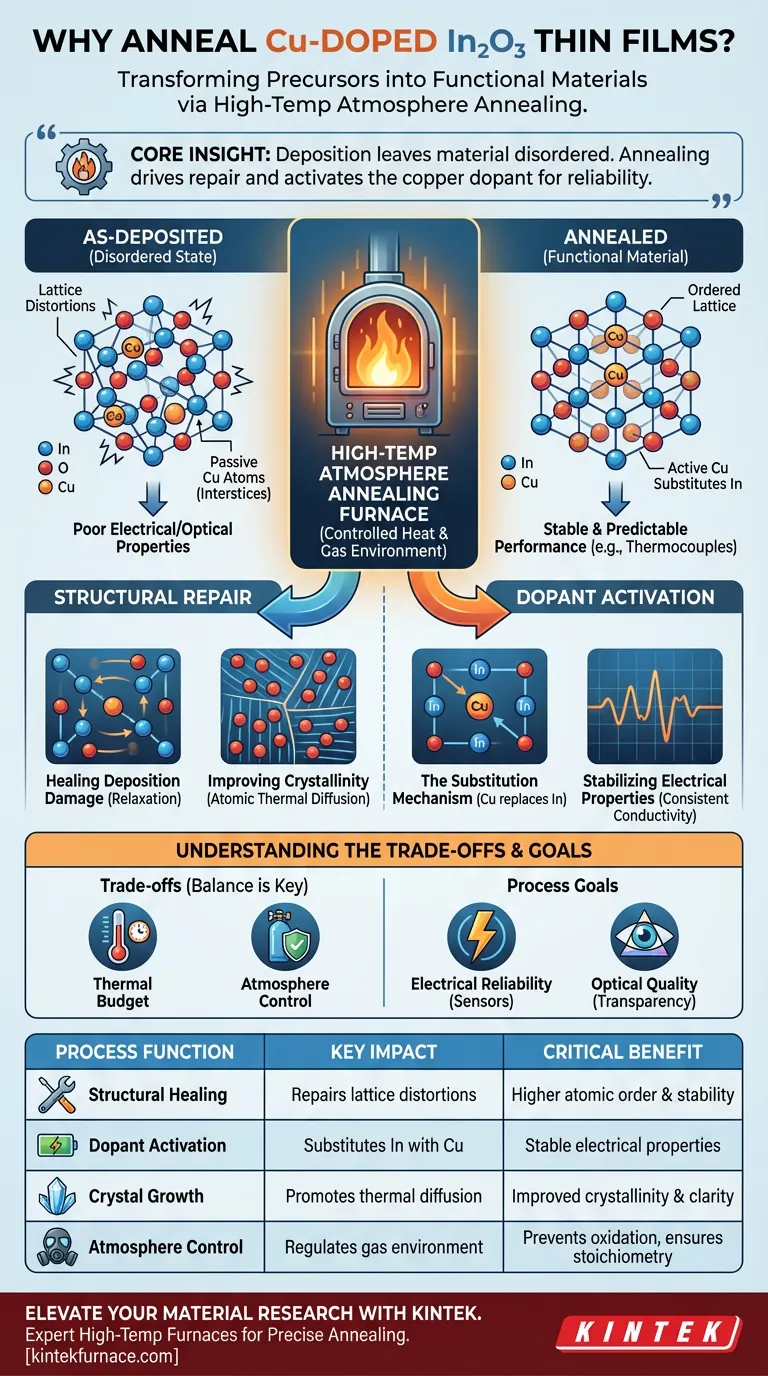

Ein Hochtemperatur-Atmosphären-Glühofen dient als entscheidender Aktivierungsschritt, der einen abgeschiedenen Vorläufer in ein funktionelles Material umwandelt. Sein Hauptzweck für kupferdotiertes Indiumoxid (Cu-dotiertes In2O3) besteht darin, die thermische Energie bereitzustellen, die zur Reparatur von durch die Abscheidung verursachten atomaren Schäden und zur Einbringung von Kupferatomen in die richtigen strukturellen Positionen erforderlich ist. Ohne diese Wärmebehandlung mangelt es dem Film an der notwendigen elektrischen Stabilität und optischen Klarheit.

Kern Erkenntnis: Der Abscheidungsprozess hinterlässt das Material in einem ungeordneten Zustand; das Glühen ist die "Korrektur". Es treibt die atomare Diffusion an, um Gitterverzerrungen zu reparieren und den Kupferdotierstoff chemisch zu aktivieren, indem er ihn an den Indiumstellen substituiert, wodurch die Zuverlässigkeit des Materials für hochpräzise Anwendungen wie Thermoelemente gesichert wird.

Die Mechanik der strukturellen Reparatur

Behebung von Abscheidungsschäden

Während des Sputterns oder der Abscheidung treffen hochenergetische Teilchen auf das Substrat und erzeugen oft eine chaotische Atomstruktur. Dies führt zu Gitterverzerrungen – Unvollkommenheiten in der Kristallstruktur, die den Elektronenfluss behindern und die Leistung beeinträchtigen. Der Ofen liefert kontrollierte thermische Energie, die es den Atomen ermöglicht, sich in ihren geordnetsten Zuständen mit der niedrigsten Energie zu entspannen und so die Schäden effektiv zu "heilen".

Verbesserung der Kristallinität

Ein hochkristalliner Film weist in der Regel überlegene elektronische Eigenschaften auf als ein amorpher oder ungeordneter Film. Hochtemperaturglühen fördert die thermische Atomdiffusion, die die Atome zu einem zusammenhängenden, sich wiederholenden Kristallgitter reorganisiert. Diese strukturelle Ausrichtung ist grundlegend dafür, dass der Film unter elektrischer Belastung konsistent funktioniert.

Aktivierung des Dotierstoffs

Der Substitutionsmechanismus

Damit die Kupferdotierung wirksam ist, können Kupferatome nicht einfach in den Zwischenräumen (Interstitien) des Materials sitzen. Sie müssen Indiumatome physisch innerhalb der Gitterstruktur ersetzen. Der Glühofen liefert die präzise Aktivierungsenergie, die erforderlich ist, um diese Substitution von Indiumatomen durch Kupferatome zu ermöglichen und das Kupfer von einer passiven Verunreinigung zu einer aktiven funktionellen Komponente zu machen.

Stabilisierung der elektrischen Eigenschaften

Sobald das Kupfer korrekt in das Gitter substituiert ist, stabilisieren sich die elektronischen Eigenschaften des Films. Dieser Prozess eliminiert Schwankungen der Leitfähigkeit, die in einer ungeglühten Probe auftreten könnten. Diese Stabilität ist besonders wichtig für Anwendungen wie Thermoelementelektroden, bei denen eine vorhersagbare Leistung unter verschiedenen Bedingungen nicht verhandelbar ist.

Verständnis der Kompromisse

Management des thermischen Budgets

Obwohl Wärme für die Reparatur notwendig ist, muss sie sorgfältig abgewogen werden. Unzureichende Wärme (Zeit oder Temperatur) lässt das Kupfer inaktiv und das Gitter verzerrt, was zu schlechter Leitfähigkeit führt. Umgekehrt kann übermäßige Hitze zu unerwünschtem Kornwachstum oder Diffusion von Atomen zwischen dem Film und dem Substrat führen, was die Grenzfläche potenziell beeinträchtigt.

Atmosphärenkontrolle

Die "Atmosphäre"-Komponente des Ofens ist genauso wichtig wie die Temperatur. Die spezifische Gasumgebung (oft kontrolliert, um unerwünschte Oxidation oder Reduktion zu verhindern) stellt sicher, dass die Stöchiometrie des Films während des Heizprozesses rein bleibt. Eine präzise Regulierung ist erforderlich, um Oberflächenkontamination oder den Verlust flüchtiger Komponenten zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Konzentrieren Sie sich bei der Gestaltung Ihres Prozesses nach der Abscheidung auf die Endanwendungsanforderungen Ihres Dünnschichts.

- Wenn Ihr Hauptaugenmerk auf elektrischer Zuverlässigkeit liegt: Priorisieren Sie Glühzeitpläne, die die Substitution von Indium durch Kupfer maximieren, um eine stabile Leitfähigkeit für Sensoren oder Elektroden zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf optischer Qualität liegt: Konzentrieren Sie sich auf die Reparatur von Gitterverzerrungen, um Streuung zu minimieren und die Transparenz und Kristallinität des Films zu verbessern.

Letztendlich ist der Glühofen nicht nur ein Heizwerkzeug; er ist ein Reaktor, der die endgültige Qualität und Nutzbarkeit Ihres Dünnschichts bestimmt.

Zusammenfassungstabelle:

| Prozessfunktion | Schlagkräftige Auswirkung auf Dünnschicht | Kritischer Nutzen |

|---|---|---|

| Strukturelle Heilung | Repariert Gitterverzerrungen durch Sputtern | Höhere atomare Ordnung und Stabilität |

| Dotierstoffaktivierung | Substituiert Indiumatome durch Kupferatome | Stabile und vorhersagbare elektrische Eigenschaften |

| Kristallwachstum | Fördert die thermische Atomdiffusion | Verbesserte Kristallinität und optische Klarheit |

| Atmosphärenkontrolle | Reguliert die Gasumgebung während des Erhitzens | Verhindert Oxidation und gewährleistet Stöchiometrie |

Verbessern Sie Ihre Materialforschung mit KINTEK

Präzises Glühen ist der Unterschied zwischen einem ungeordneten Vorläufer und einem leistungsstarken Funktionsmaterial. Bei KINTEK verstehen wir, dass die Zuverlässigkeit Ihrer Dünnschichten von exakter thermischer und atmosphärischer Kontrolle abhängt. Mit Unterstützung von erfahrenen F&E- und Fertigungsexperten bieten wir hochpräzise Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme an, die alle vollständig anpassbar sind, um die strengen Anforderungen der Dotierstoffaktivierung und Gitterreparatur zu erfüllen.

Bereit, Ihre Dünnschichteigenschaften zu optimieren? Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere spezialisierten Hochtemperatur-Laböfen überlegene Stabilität und Klarheit in Ihre fortschrittlichen Materialien bringen können.

Visuelle Anleitung

Referenzen

- Yantao Liu, Sui Chen. Analysis of the Effect of Copper Doping on the Optoelectronic Properties of Indium Oxide Thin Films and the Thermoelectric Properties of an In2O3/Pt Thermocouple. DOI: 10.3390/cryst14010078

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was sind die primären industriellen Anwendungen von Atmosphärenöfen? Essentiell für die Hochtemperatur-Materialbearbeitung

- Welche Arten von Wärmebehandlungen für Metalle können mit einem Kammer-Atmosphärenofen durchgeführt werden? Entdecken Sie Glüh- und Lötverfahren

- Wie funktionieren Temperaturkontrollsysteme in Atmosphäreöfen? Sorgen Sie für eine präzise Wärmebehandlung für hervorragende Ergebnisse

- Welche Rolle spielt ein Labor-Hochtemperatur-Anlassofen bei der Herstellung von amorphen (InxGa1-x)2O3-Dünnschichten?

- Warum wird ein Argon-Wasserstoff-Gasgemisch bei der aerodynamischen Levitation verwendet? Erzielung von reinem Metallschmelzen und präziser Kontrolle

- Welche Branchen verwenden üblicherweise Wärmebehandlungen unter inerter Atmosphäre? Schlüsselanwendungen im Militär, Automobilbereich und mehr

- Wie erreicht ein Kastenofen mit Schutzgasatmosphäre eine präzise Atmosphärenkontrolle? Entdecken Sie Schlüsselsysteme für eine zuverlässige Wärmebehandlung

- Welche Rolle spielt eine Vakuum- oder Atmosphärenrohr-Ofen beim Sinterprozess von Al6061/B4C-Verbundwerkstoffen?