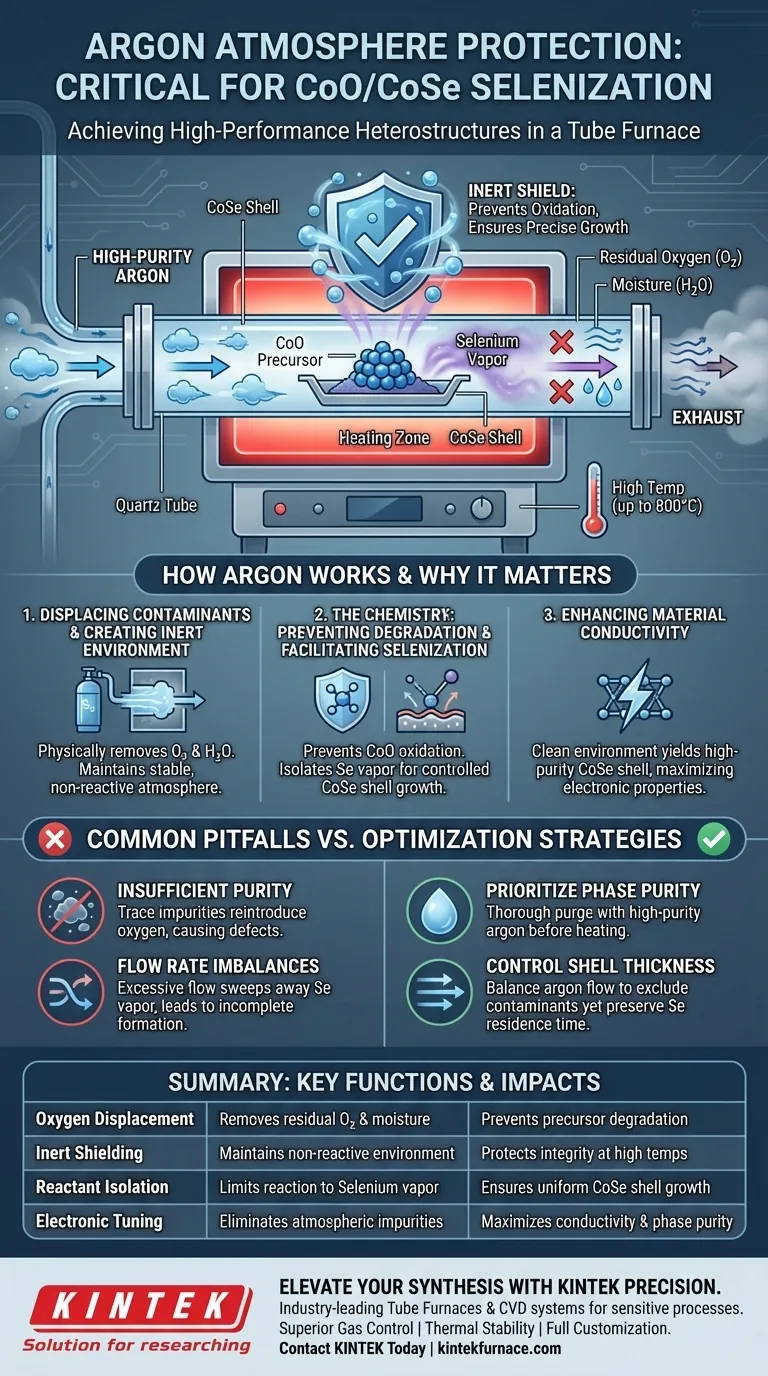

Die Verwendung einer Argonatmosphäre ist zwingend erforderlich, um während der Hochtemperatur-Selenisierung von CoO/CoSe-Heterostrukturen eine chemisch inerte Umgebung zu schaffen. Durch die Verdrängung von Sauerstoff und Feuchtigkeit im Röhrenofen verhindert hochreines Argon die unkontrollierte Oxidation von Kobalt-Vorläufern und gewährleistet gleichzeitig die präzise, gleichmäßige Bildung der leitfähigen Kobalt-Selenid (CoSe)-Schale.

Argon wirkt als kritischer Schutzschild und schützt die Reaktion vor atmosphärischen Verunreinigungen, die das Material beeinträchtigen würden. Diese kontrollierte Umgebung gewährleistet die Synthese einer CoO/CoSe-Kern-Schale-Heterostruktur mit hoher Leitfähigkeit und optimaler struktureller Integrität.

Mechanismen der Atmosphärenkontrolle

Verdrängung von Verunreinigungen

Die Hauptfunktion des Argonstroms ist die physikalische Entfernung reaktiver Elemente aus der Ofenkammer. Bevor die Temperatur ansteigt, verdrängt Argon Rest-Sauerstoff und Umgebungsfeuchtigkeit, die sich natürlicherweise im Rohr befinden.

Schaffung einer inerten Umgebung

Sobald Verunreinigungen entfernt sind, hält Argon während des gesamten Prozesses eine stabile, nicht reaktive Atmosphäre aufrecht. Dies ermöglicht es dem System, hohe Prozesstemperaturen (insbesondere 800 °C) zu erreichen, ohne unerwünschte chemische Nebenreaktionen auszulösen.

Die Chemie der Heterostrukturbildung

Verhinderung des Vorläuferabbaus

Kobaltbasierte Materialien sind bei Einwirkung hoher Hitze sehr anfällig für Oxidation. Ohne Argon-Schutz würde der Vorläufer wahrscheinlich zu unerwünschten Oxiden abgebaut, anstatt den stabilen Kobaltoxid (CoO)-Kern zu erhalten, der für die Heterostruktur notwendig ist.

Ermöglichung präziser Selenisierung

Die inerte Atmosphäre stellt sicher, dass Selendampf der einzige aktive Reaktant ist, der mit der Oberfläche des Vorläufers interagiert. Diese Isolierung ermöglicht das kontrollierte Wachstum der CoSe-Schale und nicht eine chaotische Mischung aus Oxiden und Seleniden.

Verbesserung der Materialleitfähigkeit

Eine saubere Reaktionsumgebung trägt direkt zu den elektronischen Eigenschaften des Endmaterials bei. Die Bildung einer hochreinen CoSe-Schale ist entscheidend für die Erzielung der hohen Leitfähigkeit, die für Hochleistungsanwendungen erforderlich ist.

Häufige Fallstricke, die es zu vermeiden gilt

Unzureichende Reinheitsgrade

Der Schutz, den die Atmosphäre bietet, ist nur so gut wie die Gasquelle. Die Verwendung von Argon mit Spurenverunreinigungen kann Sauerstoff in das System zurückführen, was selbst bei optimalen Temperaturen zu Oberflächenfehlern führt.

Ungleichgewichte der Durchflussrate

Obwohl Argon für den Schutz unerlässlich ist, muss die Durchflussrate sorgfältig ausbalanciert werden. Ein übermäßiger Gasfluss kann Selendampf möglicherweise zu schnell wegfegen, was zu einer unvollständigen Schalenbildung oder einer ungleichmäßigen Beschichtung führt.

Optimierung Ihrer Syntheseparameter

Das Erreichen einer perfekten Kern-Schale-Struktur erfordert ein Gleichgewicht zwischen Gasreinheit und präziser Temperaturkontrolle.

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Stellen Sie sicher, dass der Röhrenofen vor dem Erhitzen gründlich mit hochreinem Argon gespült wird, um alle Spuren von Feuchtigkeit und Sauerstoff zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle der Schichtdicke liegt: Halten Sie einen gleichmäßigen Argonfluss aufrecht, der Verunreinigungen ausschließt, aber die notwendige Verweilzeit für Selendampf an der Vorläuferoberfläche erhält.

Eine rigorose Atmosphärenkontrolle ist der entscheidende Faktor zwischen einer degradierten Probe und einer Hochleistungs-Heterostruktur.

Zusammenfassungstabelle:

| Schlüsselfunktion | Mechanismus | Auswirkung auf die CoO/CoSe-Heterostruktur |

|---|---|---|

| Sauerstoffverdrängung | Entfernt Rest-O2 und Feuchtigkeit | Verhindert den Abbau von Kobalt-Vorläufern zu unerwünschten Oxiden |

| Inerte Abschirmung | Aufrechterhaltung einer nicht reaktiven Umgebung | Schützt die Materialintegrität bei hohen Temperaturen (bis zu 800 °C) |

| Reaktantenisolierung | Beschränkt die Reaktion auf Selendampf | Gewährleistet gleichmäßiges Wachstum der leitfähigen CoSe-Schale |

| Elektronische Abstimmung | Beseitigt atmosphärische Verunreinigungen | Maximiert Leitfähigkeit und Phasenreinheit für Hochleistungsanwendungen |

Verbessern Sie Ihre Materialsynthese mit KINTEK Precision

Lassen Sie nicht zu, dass atmosphärische Verunreinigungen Ihre Forschung beeinträchtigen. KINTEK bietet branchenführende Röhrenöfen und CVD-Systeme, die speziell für empfindliche Prozesse wie die Selenisierung entwickelt wurden.

Unterstützt durch Experten in F&E und Fertigung bieten unsere Systeme:

- Überlegene Gassteuerung: Optimiert für Argon-Spülung zur Beseitigung von Sauerstoff und Feuchtigkeit.

- Thermische Stabilität: Präzise Temperaturkontrolle für gleichmäßige Heterostrukturbildung.

- Vollständige Anpassung: Maßgeschneiderte Lösungen für Muffel-, Dreh- und Vakuumsysteme, um Ihre individuellen Laboranforderungen zu erfüllen.

Kontaktieren Sie KINTEK noch heute, um sich mit unseren Experten zu beraten und die perfekte Hochtemperatur-Lösung für Ihren nächsten Durchbruch zu sichern.

Visuelle Anleitung

Referenzen

- Shasha Song, Xingqun Zhu. Synthesis and Lithium Storage Performance of CoO/CoSe Composite Nanoparticles Supported on Carbon Paper. DOI: 10.54691/k2djhp47

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Warum ist eine XHV-äquivalente Schutzatmosphäre für das Erhitzen von unbeschichtetem Stahl erforderlich? Erzielung einer zunderfreien Oberflächenreinheit

- Was ist die Funktion einer kontrollierten Atmosphäre in der Forschung zu violettem Phosphor? Erzielung einer hochreinen Materialrestaurierung

- Wie trägt ein Kammerofen mit Schutzatmosphäre zur Wärmebehandlung von Werkstoffen bei? Präzise Kontrolle und überlegene Ergebnisse erzielen

- Wie mildern Vakuum- und Atmosphärenkontrollsysteme experimentelle Fehler? Gewährleistung der Genauigkeit bei hohen Temperaturen

- Wie beeinflusst die Sinteratmosphäre Aluminiummatrix-Verbundwerkstoffe? Optimierung von Härte und Wärmeleitfähigkeit

- Welche Gase werden üblicherweise in der Atmosphäre von Wärmebehandlungsöfen verwendet? Optimieren Sie Ihren Prozess mit der richtigen Gasmischung

- Was ist ein Hartlöt-Ofen? Erzielen Sie überlegene, oxidationsfreie Metallverbindungen

- Was bewirkt Stickstoff in einem Ofen? Schaffen Sie eine inerte, sauerstofffreie Atmosphäre für überragende Ergebnisse