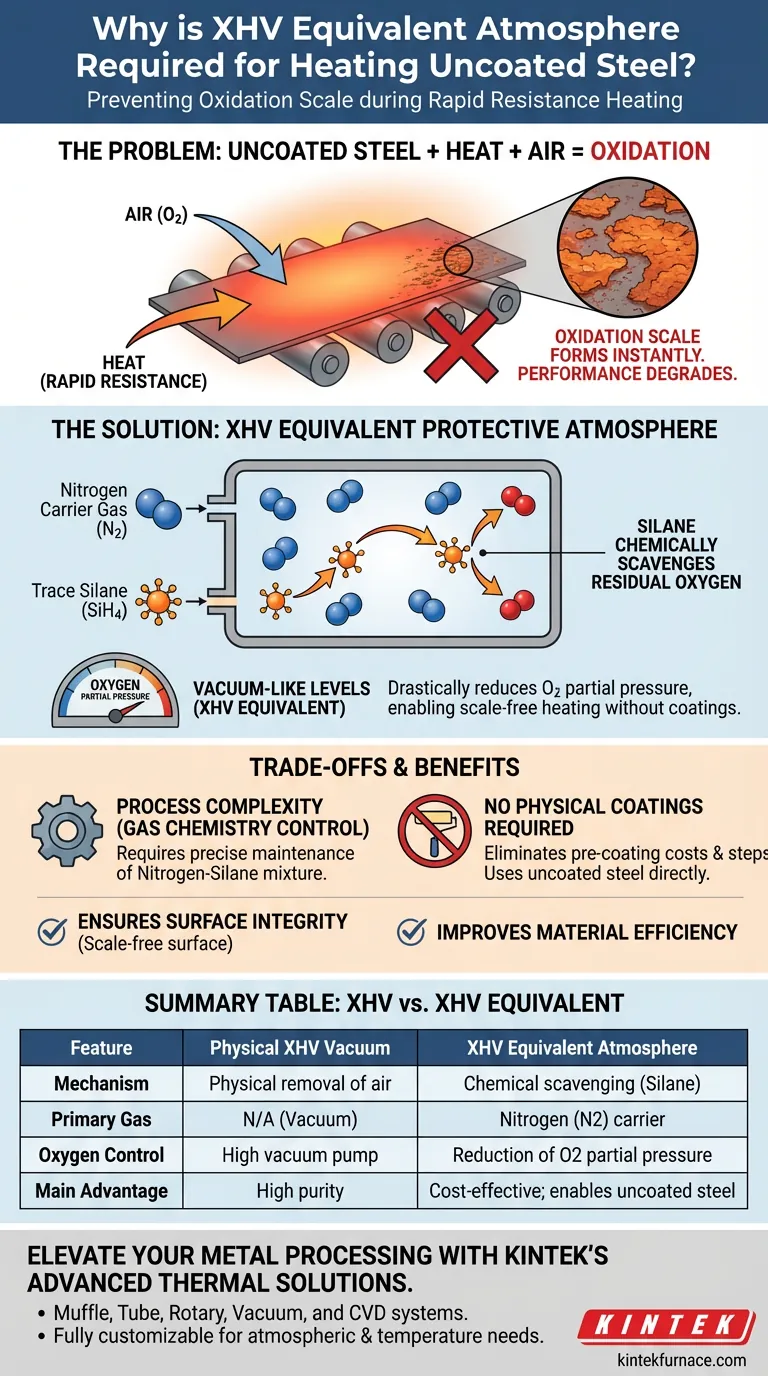

Unbeschichtete Stahlbleche benötigen eine XHV (Extreme High Vacuum)-äquivalente Atmosphäre, um die schnelle Bildung von Oxidationszunder während des Hochtemperatur-Widerstandsheizens vollständig zu verhindern. Ohne diese spezielle Umgebung reagiert der Stahl sofort mit Sauerstoff in der Luft, was zu Oberflächenschäden führt, die die Leistung des Endprodukts beeinträchtigen.

Der Kernmechanismus besteht darin, Spuren von Silan (SiH4) in einer Stickstoffatmosphäre zu verwenden, um Rest-Sauerstoff chemisch abzufangen. Dadurch wird der Sauerstoffpartialdruck auf ein Niveau reduziert, das einem extremen Hochvakuum entspricht, was ein zunderfreies Erhitzen ohne schützende physikalische Beschichtungen ermöglicht.

Die Chemie der Oxidationskontrolle

Die Anfälligkeit von unbeschichtetem Stahl

Wenn unbeschichteter Stahl schnellem Widerstandsheizen ausgesetzt wird, ist er hohen Temperaturen in Gegenwart von Luft ausgesetzt. Diese Umgebung führt dazu, dass sich fast augenblicklich Oxidationszunder auf der Oberfläche des Blechs bildet.

Warum Zunder verhindert werden muss

Die Bildung von Zunder ist nicht nur ein kosmetisches Problem; sie verschlechtert die Leistung des hergestellten Teils grundlegend. Um die Integrität des Stahls zu erhalten, muss Sauerstoff aus der Heizumgebung entfernt werden.

XHV-Bedingungen ohne Vakuum erreichen

Die Rolle der "äquivalenten" Atmosphäre

Die Erzeugung eines physikalischen Extreme High Vacuum (XHV) ist mechanisch komplex und teuer. Stattdessen können Hersteller eine XHV-äquivalente Schutzatmosphäre verwenden, um das gleiche Ergebnis chemisch zu erzielen.

Die Zusammensetzung der Atmosphäre

Diese Schutzatmosphäre besteht hauptsächlich aus Stickstoff, der als Trägergas dient. Entscheidend ist, dass sie mit Spuren von Silan (SiH4) gemischt wird.

Der Silan-Reduktionsmechanismus

Silan wird wegen seiner starken chemischen Reduktionsfähigkeiten eingesetzt. Wenn es in die Heizumgebung eingebracht wird, reagiert das Silan aktiv mit dem Rest-Sauerstoff.

Senkung des Sauerstoffpartialdrucks

Diese Reaktion reduziert den Sauerstoffpartialdruck in der Kammer drastisch. Durch die chemische Eliminierung des Sauerstoffs ahmt die Atmosphäre die Reinheit eines physikalischen Vakuums nach und verhindert die Oxidation.

Abwägungen verstehen

Prozesskomplexität vs. physikalische Beschichtungen

Der Hauptkompromiss bei diesem Ansatz besteht darin, die Notwendigkeit physikalischer Beschichtungen durch atmosphärische Kontrolle zu ersetzen.

Entfall von Vorbeschichtungsanforderungen

Standardmethoden erfordern oft, dass Stahl vor dem Erhitzen beschichtet wird. Die Verwendung einer XHV-äquivalenten Atmosphäre ermöglicht die Verwendung von unbeschichtetem Stahl und vereinfacht die Materialvorbereitung.

Abhängigkeit von der Gaschemie

Der Erfolg hängt vollständig von der präzisen Aufrechterhaltung des Stickstoff-Silan-Gemisches ab. Der Prozess eliminiert die Vakuumpumpe, erfordert jedoch eine strenge Kontrolle der chemischen Zusammensetzung der Umgebung, um sicherzustellen, dass die Reduktionsreaktion wirksam ist.

Die richtige Wahl für Ihr Ziel treffen

Diese Technologie ersetzt physikalische Barrieren durch chemische Kontrolle, um die Oberflächenreinheit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenintegrität liegt: Die Verwendung einer XHV-äquivalenten Atmosphäre gewährleistet eine zunderfreie Oberfläche, indem der Sauerstoffpartialdruck chemisch auf vernachlässigbare Werte reduziert wird.

- Wenn Ihr Hauptaugenmerk auf Materialeffizienz liegt: Diese Methode ermöglicht die direkte Verarbeitung von unbeschichteten Stahlblechen und eliminiert die Kosten und Schritte, die mit dem Aufbringen von schützenden physikalischen Beschichtungen verbunden sind.

Durch die Nutzung der chemischen Reduktionskraft von Silan erreichen Sie die Reinheit eines Vakuums durch die Effizienz der atmosphärischen Kontrolle.

Zusammenfassungstabelle:

| Merkmal | Physikalisches XHV-Vakuum | XHV-Äquivalente Atmosphäre |

|---|---|---|

| Mechanismus | Physikalische Entfernung von Luftmolekülen | Chemische Abscheidung mit Spuren von Silan (SiH4) |

| Hauptgas | N/A (Vakuum) | Stickstoff (N2) als Träger |

| Sauerstoffkontrolle | Extraktion durch Hochvakuum-Pumpe | Reduzierung des Sauerstoffpartialdrucks |

| Hauptvorteil | Hohe Reinheit | Kostengünstig; ermöglicht zunderfreien unbeschichteten Stahl |

| Materialvorbereitung | Keine erforderlich | Eliminiert die Notwendigkeit von Schutzbeschichtungen |

Verbessern Sie Ihre Metallverarbeitung mit KINTEKs fortschrittlichen thermischen Lösungen

Lassen Sie nicht zu, dass Oxidation die Leistung Ihres Materials beeinträchtigt. KINTEK ist spezialisiert auf präzisionsgefertigte thermische Systeme für die anspruchsvollsten industriellen Anforderungen. Unterstützt durch erstklassige F&E und Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig an Ihre spezifischen atmosphärischen und Temperaturanforderungen anpassbar.

Ob Sie unbeschichtete Stahlbleche verarbeiten oder fortschrittliche Materialien entwickeln, unsere Hochtemperatur-Laböfen gewährleisten die Oberflächenintegrität, die Ihr Projekt erfordert. Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen und zu erfahren, wie unsere Expertise Ihre Produktion optimieren und die Notwendigkeit kostspieliger Vorbeschichtungen eliminieren kann.

Visuelle Anleitung

Referenzen

- Bernd‐Arno Behrens, Lorenz Albracht. Increasing the performance of hot forming parts by resistance heating in XHV-adequate atmosphere. DOI: 10.1051/matecconf/202540801025

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Rolle spielt ein Hochtemperatur-Atmosphäresofen bei Ce3+-dotierten LCMS-Keramiken? Spitzenlumineszenz freischalten

- Wie wird ein Atmosphäre-Kastenofen in der Forschung zu Materialeigenschaften eingesetzt? Präzision in der Materialwissenschaft freischalten

- Warum ist der Schutz durch hochreines Inertgas in einem Laborofen notwendig? Gewährleistung der Integrität für empfindliche Keramiken

- Warum ist ein stickstoffgeschützter Glühofen für Siliziumstahl notwendig? Erhaltung der magnetischen Leistung

- Was ist die Hauptfunktion des Umwälzventilators in einem Vollwasserstoff-Glockenofen? Steigerung der Wärmeübertragungseffizienz

- Welche Materialien werden beim Bau eines Muffelofens verwendet? Entdecken Sie Schlüsselkomponenten für die Hochtemperaturregelung

- Welche Folgen hat eine unsachgemäß kontrollierte Ofenatmosphäre? Vermeiden Sie kostspielige Mängel und Sicherheitsrisiken

- Wie trägt die Vielseitigkeit eines Schutzgasofens zur Materialverarbeitung bei? Präzises Material-Engineering freisetzen