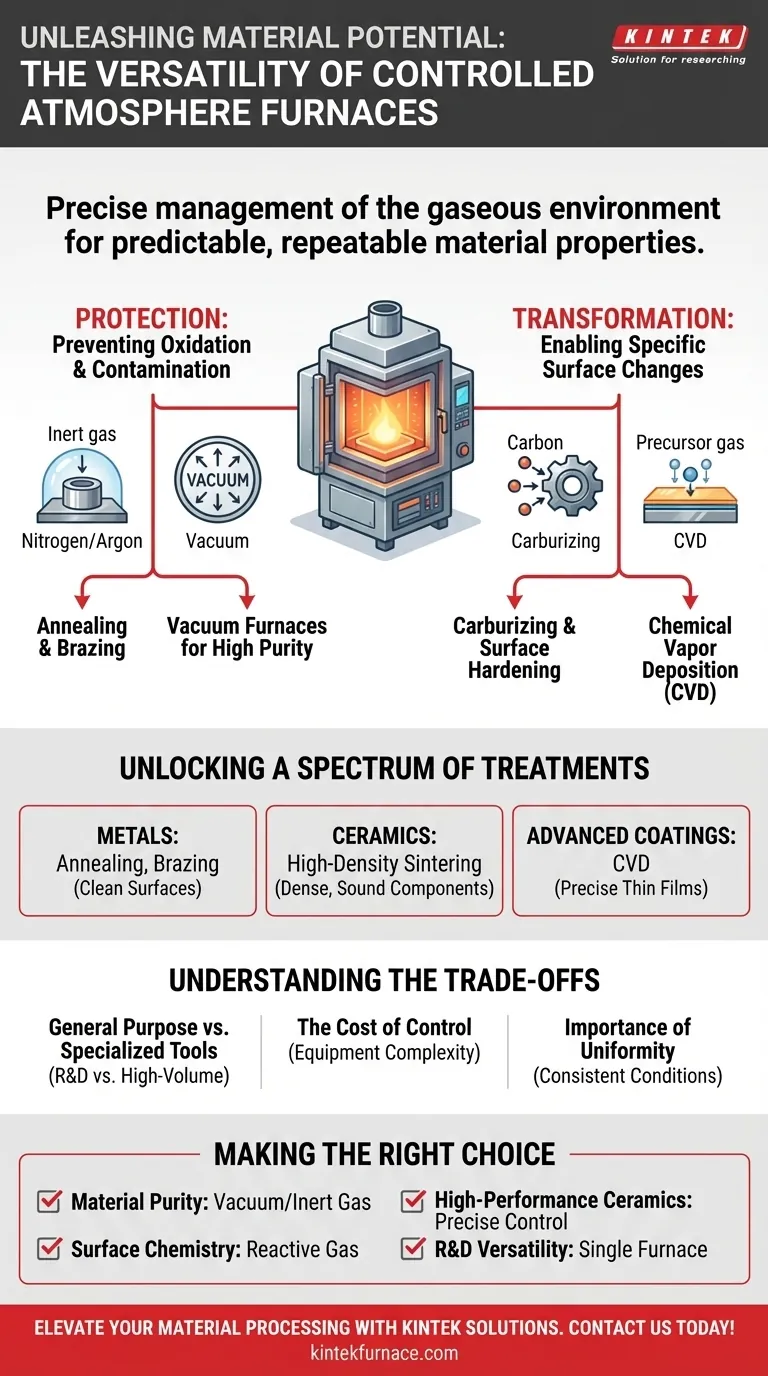

Kurz gesagt, die Vielseitigkeit eines Schutzgasofens beruht auf seiner Fähigkeit, die Gasumgebung während der Wärmebehandlung präzise zu steuern. Diese Kontrolle ermöglicht es einem einzigen Ofen, eine breite Palette von Prozessen durchzuführen – vom Glühen und Löten bis zum Aufkohlen und Sintern –, indem er das Material entweder vor unerwünschten Reaktionen schützt oder gezielt spezifische chemische Veränderungen an seiner Oberfläche hervorruft.

Der wahre Vorteil dieser Vielseitigkeit ist nicht nur die Fähigkeit, viele Aufgaben zu erfüllen, sondern die Macht, spezifische, vorhersagbare und wiederholbare Materialeigenschaften zu erzielen. Durch die Beherrschung der Ofenatmosphäre beherrschen Sie die endgültigen Eigenschaften Ihres Produkts.

Das Kernprinzip: Management chemischer Reaktionen

Die Atmosphäre eines Ofens ist kein passives Element; sie ist ein aktiver Bestandteil des Wärmebehandlungsprozesses. Ein Schutzgasofen ermöglicht Ihnen die Kontrolle über diesen Bestandteil, wodurch Sie die chemischen Wechselwirkungen diktieren können, die bei hohen Temperaturen auftreten.

Schutz: Vermeidung von Oxidation und Kontamination

Viele Materialien, insbesondere Metalle, reagieren bei hohen Temperaturen bereitwillig mit Sauerstoff in der Luft und bilden Oxide auf der Oberfläche. Dies kann die Integrität, das Aussehen und die Leistung des Materials beeinträchtigen.

Ein Schutzgasofen verhindert dies, indem er die Luft durch ein spezifisches Gas ersetzt. Ein Inertgas wie Stickstoff oder Argon bildet eine schützende Decke, die das Material vor unerwünschten Reaktionen abschirmt.

Für den höchsten Schutzgrad wird ein Vakuumofen verwendet. Durch das Entfernen fast aller atmosphärischen Gase wird eine ultrareine Umgebung geschaffen, die für die Herstellung hochreiner, von jeglicher Kontamination freier Komponenten unerlässlich ist.

Transformation: Ermöglichung spezifischer Oberflächenveränderungen

Umgekehrt können Sie ein reaktives Gas einleiten, um die Oberfläche des Materials gezielt zu verändern. Dies ist eine leistungsstarke Technik zur Verbesserung spezifischer Eigenschaften.

Das häufigste Beispiel ist das Aufkohlen, bei dem eine kohlenstoffreiche Atmosphäre verwendet wird, um Kohlenstoffatome in die Oberfläche von Stahl zu diffundieren. Dadurch entsteht eine harte, verschleißfeste Außenschicht, während ein zäherer, duktilerer Kern erhalten bleibt.

Erschließung eines Spektrums von Materialbehandlungen

Diese doppelte Fähigkeit – zu schützen oder zu transformieren – macht den Schutzgasofen zu einem grundlegenden Werkzeug in zahlreichen Industrien und Forschungsbereichen.

Für Metalle: Glühen und Löten

Prozesse wie das Glühen (Erweichen eines Metalls zur Verbesserung der Duktilität) und das Löten (Verbinden zweier Metalle mit einem Füllmaterial) erfordern saubere Oberflächen für den Erfolg. Eine kontrollierte Atmosphäre verhindert Oxidation, die diese Prozesse stören würde, und gewährleistet starke, zuverlässige Ergebnisse.

Für Keramiken: Hochdichtes Sintern

Bei der Herstellung von Hochleistungskeramiken wie Aluminiumoxid oder Siliziumkarbid ist das Ziel oft, pulverförmiges Material zu einem dichten, festen Objekt zu sintern.

Die Ofenatmosphäre ist entscheidend für die Steuerung des Sinterprozesses und die Erzielung spezifischer Endprodukteigenschaften. Präzise Kontrolle verhindert die Bildung unerwünschter Phasen und gewährleistet die Herstellung von hochleistungsfähigen, strukturell einwandfreien Keramikkomponenten.

Für fortschrittliche Beschichtungen: Chemische Gasphasenabscheidung (CVD)

Spezielle Schutzgasöfen werden für die Chemische Gasphasenabscheidung (CVD) eingesetzt. Bei diesem Verfahren werden Prekursor-Gase in den Ofen geleitet, wo sie reagieren und einen dünnen, festen Film auf ein Substrat abscheiden.

Diese Technik ist für die Herstellung fortschrittlicher Materialien unerlässlich und bietet eine präzise Kontrolle über Filmdicke, Gleichmäßigkeit und Zusammensetzung für Anwendungen in der Elektronik und bei verschleißfesten Beschichtungen.

Abwägungen verstehen

Obwohl ein Schutzgasofen unglaublich vielseitig ist, ist er keine Einheitslösung. Das Verständnis seines Kontextes ist entscheidend, um seine Vorteile zu nutzen.

Allzweck- vs. Spezialwerkzeuge

Ein sehr vielseitiger Ofen eignet sich hervorragend für Forschung, Entwicklung und Mehrzweck-Lohnfertiger. Für einen einzelnen, hochvolumigen Prozess kann jedoch ein speziell für diese Aufgabe optimierter Ofen (wie ein dedizierter Vakuumofen für medizinische Implantate) eine überlegene Leistung oder Effizienz bieten.

Die Kosten der Kontrolle

Die Ausrüstung, die zur Aufrechterhaltung und Überwachung einer spezifischen Atmosphäre erforderlich ist – Gasleitungen, Sensoren, Vakuumpumpen – erhöht die Komplexität und die Betriebskosten im Vergleich zu einem einfachen Ofen, der in Umgebungsluft betrieben wird. Die Vorteile der Kontrolle müssen diese Investition rechtfertigen.

Die Bedeutung der Gleichmäßigkeit

Die Atmosphärenkontrolle ist nur dann wirksam, wenn sie im gesamten Prozessraum konsistent ist. Merkmale wie rotierende Ofenrohre oder fortschrittliche thermische Managementsysteme sind entscheidend, um sicherzustellen, dass jeder Teil des Materials den gleichen Bedingungen ausgesetzt ist, und um gleichmäßige Ergebnisse zu gewährleisten.

Die richtige Wahl für Ihren Prozess treffen

Ihre Wahl der Atmosphäre hängt vollständig vom gewünschten Ergebnis für Ihr Material ab.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und der Verhinderung jeglicher Reaktion liegt: Ein Vakuum oder eine Inertgasatmosphäre ist Ihr bestes Werkzeug zur Eliminierung von Kontaminationen.

- Wenn Ihr Hauptaugenmerk auf der Veränderung der Oberflächenchemie eines Materials liegt: Eine reaktive Atmosphäre, wie sie beim Aufkohlen verwendet wird, ist notwendig, um die gewünschte Transformation zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungskeramiken liegt: Präzise Atmosphären- und Temperaturregelung während des Sinterns ist entscheidend für die Erzielung hoher Dichte und spezifischer Eigenschaften.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Die Vielseitigkeit des Ofens ermöglicht Experimente mit einer breiten Palette von Materialien und Prozessen, ohne dass mehrere spezialisierte Einheiten erforderlich sind.

Letztendlich befähigt Sie die Vielseitigkeit eines Schutzgasofens, über einfaches Erhitzen hinauszugehen und die endgültigen Eigenschaften Ihrer Materialien aktiv zu gestalten.

Zusammenfassungstabelle:

| Vorteil | Anwendung | Hauptmerkmal |

|---|---|---|

| Schutz vor Oxidation | Glühen, Löten | Inertgas- oder Vakuumumgebung |

| Oberflächentransformation | Aufkohlen, CVD | Reaktive Gassteuerung |

| Hochdichtes Sintern | Keramikproduktion | Präzise Atmosphären- und Wärmemanagement |

| Vielseitigkeit für F&E | Labore mit mehreren Prozessen | Ein Ofen für verschiedene Behandlungen |

Bereit, Ihre Materialverarbeitung mit maßgeschneiderten Ofenlösungen zu optimieren? Durch den Einsatz von hervorragender Forschung und Entwicklung sowie hauseigener Fertigung bietet KINTEK verschiedenen Laboratorien fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Schutzgasöfen und CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihre Prozesse optimieren und vorhersagbare, wiederholbare Ergebnisse für Ihre spezifischen Bedürfnisse liefern kann!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität