Ein stickstoffgeschützter Glühofen ist unerlässlich, um die chemische und strukturelle Integrität von Siliziumstahl während seiner abschließenden Hochtemperaturverarbeitung zu erhalten. Durch die Aufrechterhaltung einer streng sauerstofffreien Umgebung verhindert Stickstoff, dass der Stahl mit der Luft reagiert, insbesondere wird die Oberflächenoxidation und der Verlust von Silizium (Entsiliziumisierung) gestoppt. Dies stellt sicher, dass das Material die für Hochleistungsanwendungen erforderlichen magnetischen Eigenschaften beibehält.

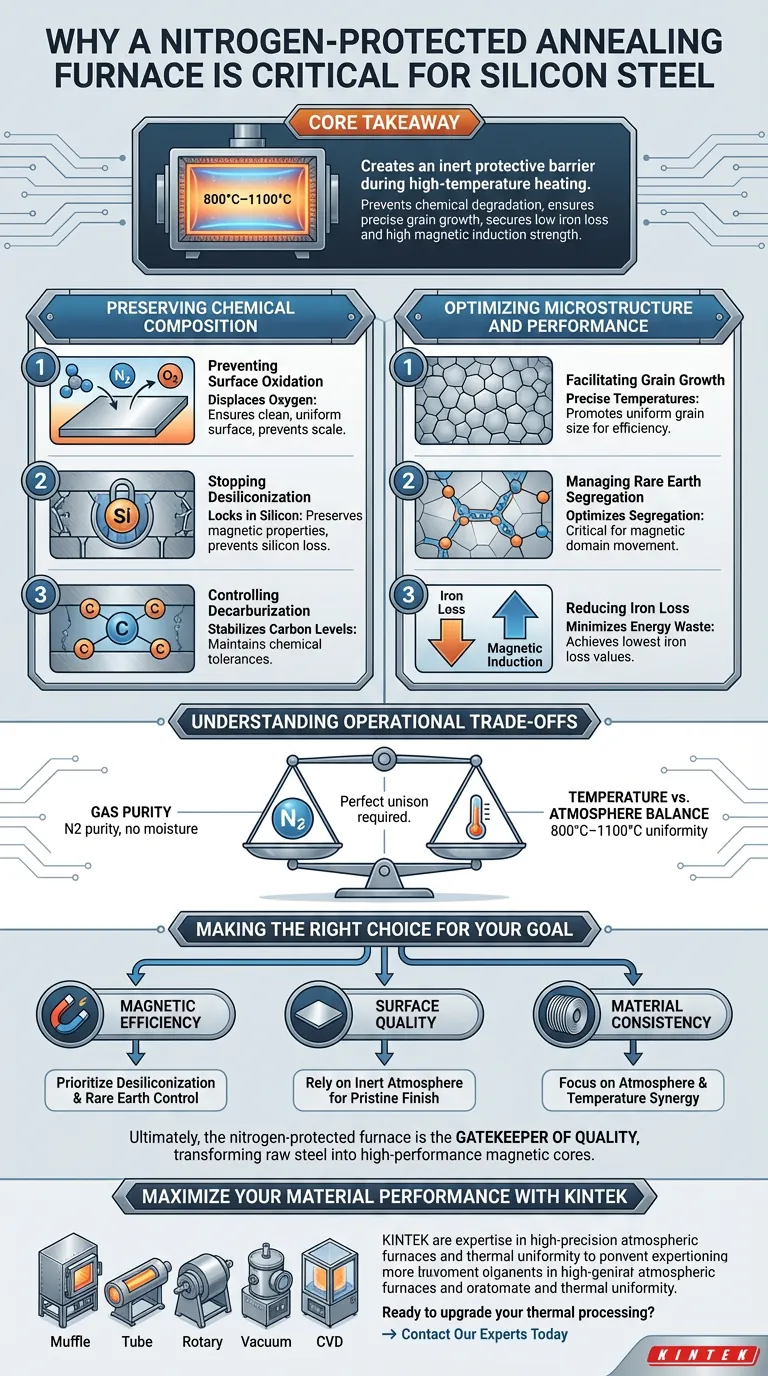

Kernbotschaft Die Einführung von Stickstoff schafft eine inerte Schutzbarriere während der kritischen Heizphase von 800 °C–1100 °C. Diese Atmosphäre ist nicht verhandelbar, um chemische Degradation zu verhindern, präzises Kornwachstum zu gewährleisten und letztendlich geringe Eisenverluste und eine hohe magnetische Induktionsstärke im Endprodukt zu sichern.

Erhaltung der chemischen Zusammensetzung

Verhinderung von Oberflächenoxidation

Bei den hohen Temperaturen, die für das Glühen (800 °C bis 1100 °C) erforderlich sind, ist Stahl sehr reaktiv gegenüber Sauerstoff. Ohne eine Schutzbarriere würde die Oberfläche schnell oxidieren, was zu Zunderbildung und Oberflächenfehlern führt.

Stickstoff verdrängt Sauerstoff im Ofen und schafft eine inerte Umgebung. Dies stellt sicher, dass die Oberflächenbeschaffenheit der Siliziumstahlbleche während des Rekristallisationsprozesses sauber und gleichmäßig bleibt.

Stoppen der Entsiliziumisierung

Silizium ist das kritische Legierungselement, das diesem Stahl seine einzigartigen magnetischen Eigenschaften verleiht. Eine sauerstoffreiche Atmosphäre würde dazu führen, dass das Silizium nahe der Oberfläche reagiert und sich verarmt, ein Prozess, der als Entsiliziumisierung bekannt ist.

Durch die Verwendung einer Stickstoffatmosphäre sichern Hersteller die chemische Stabilität des Stahls. Dies bewahrt den vorgesehenen Siliziumgehalt im gesamten Querschnitt des Blechs, was für die Aufrechterhaltung der Leistungskennzahlen unerlässlich ist.

Kontrolle der Entkohlung

Über die Sauerstoffkontrolle hinaus hilft die Stickstoffatmosphäre, die Kohlenstoffgehalte zu stabilisieren. Die Umgebung verhindert unerwünschte Entkohlung und stellt sicher, dass die chemische Zusammensetzung innerhalb der strengen Toleranzen für magnetische Stabilität bleibt.

Optimierung von Mikrostruktur und Leistung

Förderung des Kornwachstums

Die abschließende Glühphase dient der Rekristallisation der inneren Struktur des Stahls. Die Stickstoffatmosphäre ermöglicht es dem Ofen, präzise Temperaturen ohne chemische Interferenzen aufrechtzuerhalten, was ein moderates und gleichmäßiges Kornwachstum fördert.

Die endgültige Größe dieser rekristallisierten Körner ist ein entscheidender Faktor für die Effizienz des Stahls. Die richtige Korngröße korreliert direkt mit der reduzierten Energieableitung im endgültigen Kernmaterial.

Management der Seltene-Erden-Segregation

Fortschrittliche Siliziumstähle verwenden oft Seltene-Erden-Elemente zur Leistungssteigerung. Die präzise Temperaturkontrolle, die durch den geschützten Ofen ermöglicht wird, bestimmt den Grad der Segregation von Seltenen-Erden-Elementen an den Korngrenzen.

Diese Segregation ist entscheidend für die Optimierung der magnetischen Domänenbewegung. Sie beeinflusst direkt die endgültige magnetische Induktionsstärke, ein Schlüsselmaß für die Fähigkeit des Materials, magnetische Flüsse zu leiten.

Reduzierung des Eisenverlusts

Das ultimative Ziel dieser Kontrollen ist die Minimierung des Eisenverlusts (Energie, die als Wärme verloren geht). Durch die Verhinderung von Oberflächenabbau und die Optimierung der inneren Kornstruktur stellt der stickstoffgeschützte Prozess die geringstmöglichen Eisenverlustwerte sicher.

Verständnis der betrieblichen Kompromisse

Die Notwendigkeit der Gasreinheit

Die Wirksamkeit dieses Prozesses hängt vollständig von der Reinheit des verwendeten Stickstoffs ab. Selbst Spuren von Sauerstoff oder Feuchtigkeit, die in den Ofen gelangen, können den schützenden "Vorhang" beeinträchtigen und zu lokaler Oxidation oder inkonsistenten magnetischen Eigenschaften führen.

Temperatur vs. Atmosphärenbalance

Obwohl die Atmosphäre entscheidend ist, kann sie eine schlechte Temperaturregelung nicht kompensieren. Der Ofen muss eine strenge Gleichmäßigkeit im Bereich von 800 °C bis 1100 °C aufrechterhalten.

Wenn die Temperatur außerhalb dieses Fensters schwankt, verhindert selbst eine perfekte Stickstoffatmosphäre keine Probleme mit der Korngröße oder der Verteilung seltener Erden. Die Atmosphären- und Temperaturkontrolle müssen perfekt zusammenarbeiten.

Die richtige Wahl für Ihr Ziel treffen

Ob Sie auf Oberflächenästhetik oder elektromagnetische Effizienz optimieren, die Rolle des Stickstoffofens ist entscheidend.

- Wenn Ihr Hauptaugenmerk auf magnetischer Effizienz liegt: Priorisieren Sie die Verhinderung von Entsiliziumisierung und Seltene-Erden-Segregation, um die magnetische Induktion zu maximieren und den Eisenverlust zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Oberflächenqualität liegt: Verlassen Sie sich auf die inerte Stickstoffatmosphäre, um Oxidation zu verhindern und eine makellose Oberfläche und gleichmäßige Blechdicke zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Materialkonsistenz liegt: Konzentrieren Sie sich auf die Synergie zwischen Stickstoffatmosphäre und Temperaturkontrolle, um eine gleichmäßige Kornrekristallisation über die gesamte Spule zu gewährleisten.

Letztendlich ist der stickstoffgeschützte Ofen der Torwächter der Qualität und verwandelt rohen gewalzten Stahl in ein Hochleistungs-Magnetkernmaterial.

Zusammenfassungstabelle:

| Merkmal | Auswirkung des Stickstoffschutzes | Nutzen für Siliziumstahl |

|---|---|---|

| Oberflächenatmosphäre | Verdrängt Sauerstoff zur Verhinderung von Oxidation | Erhält saubere Oberflächenbeschaffenheit & gleichmäßige Dicke |

| Chemische Stabilität | Verhindert Entsiliziumisierung und Entkohlung | Bewahrt Kernmagnetische Eigenschaften und Zusammensetzung |

| Mikrostruktur | Ermöglicht stabile Rekristallisation bei 800 °C–1100 °C | Fördert gleichmäßiges Kornwachstum für höhere Effizienz |

| Leistung | Verwaltet die Segregation von Seltenen-Erden-Elementen | Reduziert Eisenverlust und maximiert Induktionsstärke |

Maximieren Sie Ihre Materialleistung mit KINTEK

Lassen Sie nicht zu, dass Oxidation Ihre Magnetkern-Effizienz beeinträchtigt. Mit fachkundiger F&E und Fertigung bietet KINTEK spezialisierte Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, einschließlich hochpräziser atmosphärischer Öfen, die speziell für die Glühung von Siliziumstahl entwickelt wurden. Unsere Systeme bieten die strenge Stickstoffreinheit und thermische Gleichmäßigkeit (800 °C–1100 °C), die erforderlich sind, um Entsiliziumisierung zu verhindern und ein optimales Kornwachstum zu gewährleisten.

Ob Sie einen Standard-Laborofen oder ein vollständig anpassbares Hochtemperatursystem für einzigartige industrielle Anforderungen benötigen, KINTEK liefert die Kontrolle, die Sie benötigen, um Eisenverluste zu minimieren und Materialkonsistenz zu sichern.

Bereit, Ihre thermische Verarbeitung zu verbessern? → Kontaktieren Sie noch heute unsere Experten

Visuelle Anleitung

Referenzen

- The Multiple Effects of RE Element Addition in Non-Oriented Silicon Steel. DOI: 10.3390/ma18020401

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Wie stellen Festbettreaktoren und Heizöfen genaue Reaktionsdaten sicher? Beherrschung der Präzision bei der Toluolzersetzung

- Was ist eine reduzierende Atmosphärenwärmebehandlung? Nutzen Sie präzise Chemie für makellose Metalloberflächen

- Wie steuert die Atmosphäre die Defektbildung in graphitischem Kohlenstoffnitrid? Master Atmosphere Engineering

- Welche ökologischen Vorteile bieten Kammeröfen mit kontrollierter Atmosphäre? Abfall reduzieren und Effizienz steigern

- Warum sind Retortenöfen in industriellen Anwendungen so wichtig? Präzise Wärmebehandlung und überragende Materialqualität ermöglichen

- Für welche Art von Produktion werden Durchlauföfen bevorzugt? Verarbeitung von großvolumigen, standardisierten Teilen

- Wie beeinflusst ein Labor-Ausglüh-Ofen die Glasqualität? Beherrschen Sie Spannungsabbau und Präzision

- Zweck von hochreinem Stickstoff bei der Ni12P5-Synthese: Gewährleistung von Inertschutz und Kristallstabilität