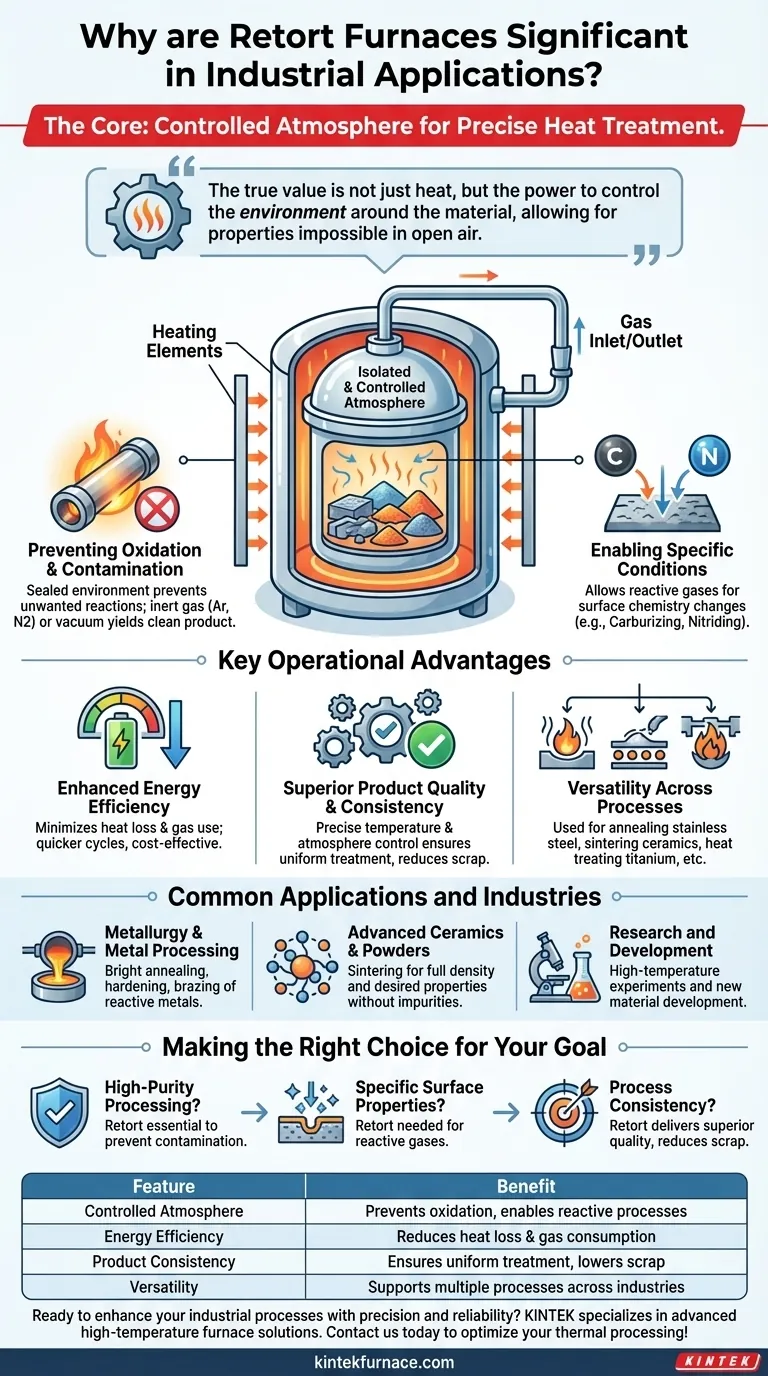

Im Kern liegt die Bedeutung eines Retortenofens in seiner Fähigkeit, präzise Wärmebehandlungen in einer vollständig isolierten und kontrollierten Atmosphäre durchzuführen. Im Gegensatz zu herkömmlichen Öfen, die der Luft ausgesetzt sind, verwendet ein Retortenofen einen versiegelten Behälter – die Retorte –, um das Material aufzunehmen. Dies schützt es vor Oxidation und Kontamination und ermöglicht hochspezifische chemische Umgebungen für überragende Ergebnisse.

Der wahre Wert eines Retortenofens liegt nicht nur in der Wärme, die er liefert, sondern in seiner Fähigkeit, die Umgebung um das zu erhitzende Material zu kontrollieren. Diese Kontrolle ermöglicht die Herstellung fortschrittlicher Materialien mit Eigenschaften, die in einem offenen Prozess unmöglich zu erreichen wären.

Das bestimmende Prinzip: Die kontrollierte Atmosphäre

Das entscheidende Merkmal, das einen Retortenofen auszeichnet, ist die Retorte selbst – eine versiegelte, gasdichte Kammer, die das Werkstück von den Heizelementen und der äußeren Atmosphäre isoliert. Dieses grundlegende Design ermöglicht mehrere kritische Funktionen.

### Oxidation und Kontamination verhindern

Viele fortschrittliche Metalle, Legierungen und Keramiken reagieren insbesondere bei hohen Temperaturen stark mit Sauerstoff. Das Erhitzen in einem normalen Ofen führt zu Oxidation, Zunderbildung und einer Beeinträchtigung der Materialintegrität.

Die Retorte schafft eine versiegelte Umgebung, in der die Umgebungsluft abgepumpt und durch ein Inertgas wie Argon oder Stickstoff oder sogar ein Vakuum ersetzt werden kann. Dies verhindert unerwünschte Reaktionen vollständig und führt zu einem sauberen, hellen und unverfälschten Endprodukt.

### Spezifische atmosphärische Bedingungen ermöglichen

Über die bloße Vermeidung von Kontamination hinaus ermöglicht die Retorte die Einleitung spezifischer reaktiver Gase, um gewünschte chemische Veränderungen im Material zu erzielen.

Verfahren wie das Aufkohlen (Zugabe von Kohlenstoff) oder Nitrieren (Zugabe von Stickstoff) nutzen diese Fähigkeit, um die Oberflächenchemie und Härte eines Teils präzise zu verändern. Dieses Maß an Prozesskontrolle ist grundlegend für die moderne Metallurgie.

Wichtige betriebliche Vorteile

Das Design eines Retortenofens führt direkt zu spürbaren Vorteilen in Bezug auf Effizienz, Konsistenz und Kosteneffizienz.

### Erhöhte Energieeffizienz

Durch die Eindämmung von Wärme und Atmosphäre in einer versiegelten Kammer minimieren Retortenöfen den Wärmeverlust und reduzieren das für die Verarbeitung benötigte Gasvolumen.

Dies führt zu schnelleren Heizzyklen und einem erheblichen Rückgang des Kraftstoff- oder Stromverbrauchs, wodurch der gesamte Prozess kostengünstiger wird.

### Überragende Produktqualität und Konsistenz

Die Kombination aus präziser Temperaturkontrolle und einer geregelten Atmosphäre gewährleistet, dass jedes Teil einer Charge genau die gleiche Behandlung erhält.

Dies eliminiert Prozessschwankungen, was zu hochkonsistenten Materialeigenschaften, reduzierten Ausschussraten und verbesserter Zuverlässigkeit für kritische Komponenten führt, die in Branchen wie der Elektronik und Metallurgie eingesetzt werden.

### Vielseitigkeit über verschiedene Prozesse hinweg

Retortenöfen sind keine Einzelaufgabenmaschinen. Ihre Umweltkontrolle macht sie unglaublich vielseitig für eine breite Palette thermischer Prozesse.

Sie werden für alles verwendet, vom Glühen von Edelstahl und der Wärmebehandlung von Titan bis zum Sintern von Hochleistungskeramiken und dem Rösten von Spezialpulvern für chemische Anwendungen.

Häufige Anwendungen und Branchen

Die einzigartigen Fähigkeiten von Retortenöfen machen sie in verschiedenen High-Tech-Bereichen unverzichtbar.

### Metallurgie und Metallverarbeitung

In der Metallurgie sind Retortenöfen unverzichtbar für Prozesse, die ein sauberes Finish oder spezifische Oberflächeneigenschaften erfordern. Zu den wichtigsten Anwendungen gehören das Blankglühen von Edelstahl, das Härten, Löten und die Wärmebehandlung reaktiver Metalle wie Titan.

### Fortschrittliche Keramiken und Pulver

Die Herstellung von Hochleistungskeramiken und Metallpulvern basiert auf einem Prozess namens Sintern, bei dem Partikel bei hohen Temperaturen miteinander verschmolzen werden.

Ein Retortenofen bietet die saubere, kontrollierte Umgebung, die erforderlich ist, um eine volle Dichte und die gewünschten Materialeigenschaften ohne die Einführung von Verunreinigungen zu erreichen.

### Forschung und Entwicklung

Universitäten, nationale Labore und F&E-Abteilungen von Unternehmen verwenden Retortenöfen广泛 für Hochtemperaturexperimente und die Entwicklung neuer Materialien. Die Fähigkeit, jede Variable präzise zu steuern, macht sie zu einem idealen Werkzeug für die wissenschaftliche Forschung.

Die richtige Wahl für Ihr Ziel treffen

Um zu bestimmen, ob ein Retortenofen notwendig ist, müssen Sie die atmosphärischen Anforderungen Ihres spezifischen thermischen Prozesses bewerten.

- Wenn Ihr Hauptaugenmerk auf der hochreinen Materialverarbeitung liegt: Ein Retortenofen ist unerlässlich, um Oxidation und Kontamination empfindlicher Materialien zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Erzielung spezifischer Oberflächeneigenschaften liegt: Die Fähigkeit, reaktive Gase einzuleiten, macht einen Retortenofen für Prozesse wie Nitrieren oder Aufkohlen unerlässlich.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz für kritische Komponenten liegt: Die unübertroffene Temperatur- und Atmosphärenkontrolle eines Retortenofens liefert überragende Qualität und reduziert den Ausschuss.

Letztendlich ist die Wahl eines Retortenofens eine Entscheidung, die absolute Prozesskontrolle und die Integrität des Endprodukts über alle anderen Faktoren stellt.

Übersichtstabelle:

| Merkmal | Vorteil |

|---|---|

| Kontrollierte Atmosphäre | Verhindert Oxidation und Kontamination, ermöglicht reaktive Gasprozesse |

| Energieeffizienz | Reduziert Wärmeverlust und Gasverbrauch für Kosteneinsparungen |

| Produktkonsistenz | Gewährleistet gleichmäßige Behandlung, senkt Ausschussraten |

| Vielseitigkeit | Unterstützt Glühen, Sintern und mehr in verschiedenen Branchen |

Bereit, Ihre industriellen Prozesse mit Präzision und Zuverlässigkeit zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperaturofenlösungen, einschließlich Retortenöfen, die auf Metallurgie, Keramik und Forschung & Entwicklung zugeschnitten sind. Durch unsere außergewöhnliche F&E und eigene Fertigung bieten wir eine umfassende Anpassung an Ihre individuellen Bedürfnisse mit Produkten wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermische Verarbeitung für überragende Ergebnisse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas