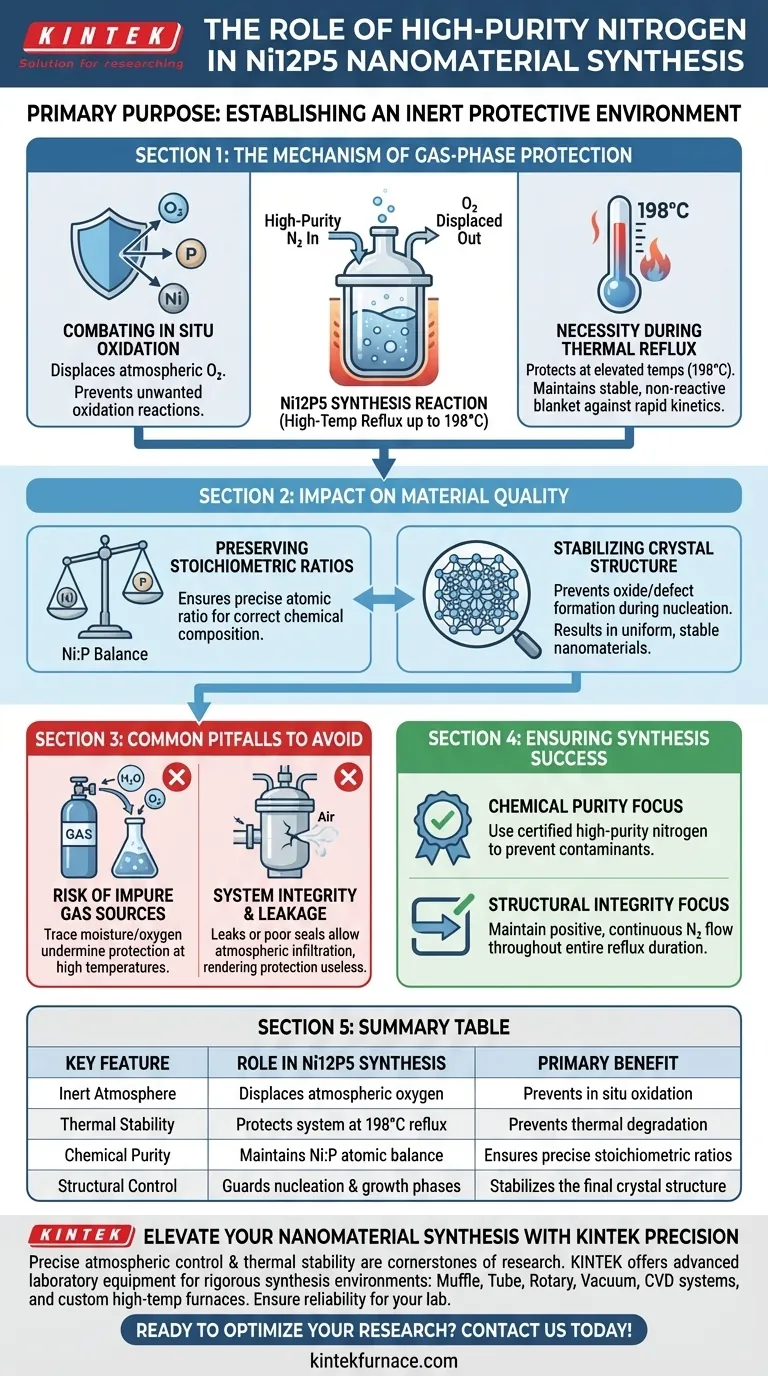

Der Hauptzweck der Einleitung von hochreinem Stickstoffgas ist die Schaffung einer inerten Schutzatmosphäre. Während der chemischen Synthese von Ni12P5-Nanomaterialien verhindert diese Gasschicht, dass das Reaktionssystem einer In-situ-Oxidation unterliegt. Dieser Schutz ist besonders kritisch während Hochtemperatur-Rückflussprozessen, die bis zu 198°C erreichen können.

Durch die effektive Verdrängung von Luftsauerstoff stellt hochreiner Stickstoff sicher, dass die entstehenden Nickelphosphide während der gesamten Erwärmungsphase ihr präzises stöchiometrisches Verhältnis und ihre Kristallstrukturstabilität beibehalten.

Der Mechanismus des Gasschutzschutzes

Bekämpfung der In-situ-Oxidation

Die chemische Synthese von Metallphosphiden wie Ni12P5 ist sehr empfindlich gegenüber der umgebenden Atmosphäre. Wenn die reaktiven Komponenten ungeschützt bleiben, reagieren sie mit Sauerstoff, anstatt die beabsichtigte Verbindung zu bilden.

Hochreiner Stickstoff wirkt als physische Barriere. Er verdrängt Luft im Reaktionsgefäß und verhindert, dass die In-situ-Oxidation den chemischen Weg beeinträchtigt.

Die Notwendigkeit während des thermischen Rückflusses

Diese Synthese beruht auf Rückflussprozessen, die erhebliche Wärme erzeugen, insbesondere Temperaturen um 198°C.

Bei diesen erhöhten Temperaturen beschleunigen sich die Reaktionskinetiken, und die Materialien werden exponentiell anfälliger für oxidative Schäden. Stickstoff hält eine stabile, nicht reaktive Decke über der Mischung und stellt sicher, dass die hohe thermische Energie die Synthese vorantreibt und nicht den Abbau.

Auswirkungen auf die Materialqualität

Erhaltung stöchiometrischer Verhältnisse

Das bestimmende Merkmal von Ni12P5 ist das spezifische atomare Verhältnis von Nickel zu Phosphor.

Oxidation führt eine Variable ein, die dieses Gleichgewicht stört und potenziell Verunreinigungen oder alternative Phasen von Nickelphosphid erzeugt. Die inerte Stickstoffatmosphäre stellt sicher, dass die Reaktanten genau wie beabsichtigt reagieren, um die richtige Stöchiometrie zu erreichen.

Stabilisierung der Kristallstruktur

Die funktionellen Eigenschaften von Nanomaterialien werden durch ihre innere Anordnung bestimmt.

Durch die Verhinderung der Bildung von Oxiden oder Defekten während der Keim- und Wachstumsphasen stellt Stickstoffgas die Kristallstrukturstabilität des Endprodukts sicher. Dies führt zu einem homogeneren und vorhersagbareren Nanomaterial.

Häufige Fallstricke, die es zu vermeiden gilt

Das Risiko unreiner Gasquellen

Obwohl das Ziel eine inerte Atmosphäre ist, spielt die Qualität der Stickstoffquelle eine Rolle.

Die Verwendung von Stickstoff, der nicht "hochrein" ist, kann Spuren von Feuchtigkeit oder Sauerstoff in das System einbringen. Selbst geringe Verunreinigungen können bei 198°C als Kontaminanten wirken und den Schutzeffekt untergraben und die Materialeigenschaften verändern.

Systemintegrität und Leckagen

Die Einleitung von Gas ist nur dann wirksam, wenn das Reaktionsgefäß gegen die Außenatmosphäre abgedichtet bleibt.

Ein häufiger Fehler ist das Versäumnis, einen positiven Druck aufrechtzuerhalten oder Leckagen in der Rückflussvorrichtung zu haben. Wenn der Stickstofffluss unterbrochen wird oder die Dichtung unvollständig ist, dringt Luftsauerstoff in das System ein, wodurch die Schutzmaßnahme nutzlos wird.

Sicherstellung des Syntheseerfolgs

Um hochwertige Ni12P5-Nanomaterialien zu erzielen, wenden Sie die folgenden Prinzipien auf Ihr Syntheseprotokoll an:

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Stellen Sie sicher, dass die Stickstoffquelle zertifiziert hochrein ist, um zu verhindern, dass Spurenverunreinigungen das spezifische stöchiometrische Verhältnis verändern.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Halten Sie einen kontinuierlichen, positiven Stickstofffluss während der gesamten 198°C Rückflussdauer aufrecht, um die Kristallstrukturstabilität vollständig zu schützen.

Die strikte Einhaltung der Atmosphärenkontrolle ist die Grundvoraussetzung für reproduzierbare, leistungsstarke Nanomaterial-Synthesen.

Zusammenfassungstabelle:

| Hauptmerkmal | Rolle bei der Ni12P5-Synthese | Hauptvorteil |

|---|---|---|

| Inerte Atmosphäre | Verdrängt Luftsauerstoff | Verhindert In-situ-Oxidation |

| Thermische Stabilität | Schützt das System bei 198°C Rückfluss | Verhindert thermischen Abbau |

| Chemische Reinheit | Erhält das Ni:P Atomverhältnis | Gewährleistet präzise stöchiometrische Verhältnisse |

| Strukturelle Kontrolle | Schützt Keim- und Wachstumsphasen | Stabilisiert die endgültige Kristallstruktur |

Verbessern Sie Ihre Nanomaterial-Synthese mit KINTEK Precision

Präzise Atmosphärenkontrolle und thermische Stabilität sind die Eckpfeiler der Hochleistungs-Nanomaterialforschung. KINTEK bietet die fortschrittliche Laborausrüstung, die erforderlich ist, um strenge Syntheseumgebungen aufrechtzuerhalten.

Unterstützt durch Experten in F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie andere Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihren einzigartigen chemischen Syntheseanforderungen gerecht zu werden. Ob Sie Oxidation bekämpfen oder stöchiometrische Verhältnisse perfektionieren, KINTEK stellt sicher, dass Ihr Labor die Zuverlässigkeit erhält, die es verdient.

Bereit, Ihre Forschungsergebnisse zu optimieren? Kontaktieren Sie uns noch heute, um die perfekte Ofenlösung für Ihr Labor zu finden!

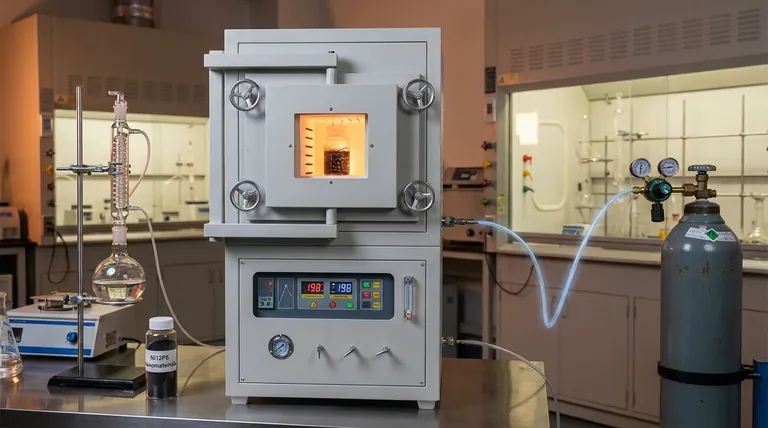

Visuelle Anleitung

Referenzen

- Omkar V. Vani, Anil M. Palve. Solar‐Powered Remediation of Carcinogenic Chromium(VI) and Methylene Blue Using Ferromagnetic Ni<sub>12</sub>P<sub>5</sub> and Porous Ni<sub>12</sub>P<sub>5</sub>‐rGO Nanostructures. DOI: 10.1002/metm.70010

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie trägt die Koordination zwischen einem Heizofen und einem Walzwerk zur Verarbeitung von Hochentropielegierungen bei?

- Warum ist eine kontrollierte Sauerstoffumgebung für Hochentropielegierungspulver notwendig? Beherrschen Sie HEA-Oxidation und Phasenreinheit

- Welche Beziehung besteht zwischen Temperatur und Ofenatmosphäre bei der Materialverarbeitung? Beherrschen Sie das kritische Gleichgewicht zwischen Hitze und Umgebung

- Welche betrieblichen Vorteile bietet die Verwendung eines Schutzgasofens? Steigern Sie Qualität und Effizienz bei der Wärmebehandlung

- Was ist die Bedeutung eines speziellen Nitrierofens? Erreichen Sie präzise Oberflächenhärtung und Verschleißfestigkeit

- Warum werden Luft- und Stickstoffatmosphären beim Nachglühen von CZTS verglichen? Sauerstoffwirkung isolieren für höhere Effizienz

- Welche Rolle spielt ein Labor-Hochtemperatur-Anlassofen bei der Herstellung von amorphen (InxGa1-x)2O3-Dünnschichten?

- Wie funktionieren ein präzisionsprogrammierbarer Heizofen und ein Kryostat zusammen bei der Messung des NaRu2O4-Widerstands?