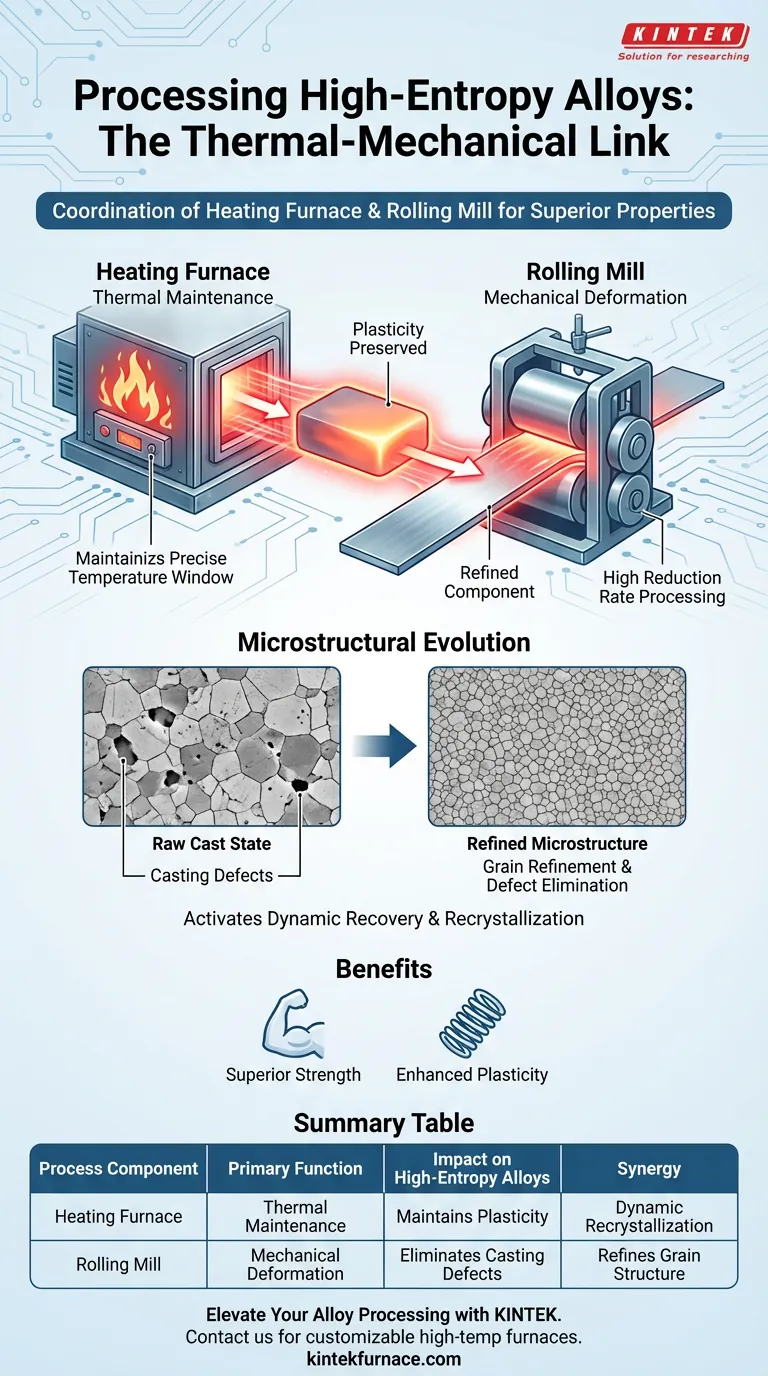

Die Koordination zwischen einem Heizofen und einem Walzwerk bildet die grundlegende thermisch-mechanische Verbindung bei der Verarbeitung von Hochentropielegierungen. Der Ofen ist dafür verantwortlich, die Legierung innerhalb eines präzisen Temperaturbereichs zu halten, um die notwendige Plastizität zu gewährleisten, während das Walzwerk diesen thermischen Zustand nutzt, um eine Verarbeitung mit hoher Reduktionsrate anzuwenden. Gemeinsam wandeln sie das Material von einem rohen Gusszustand in eine verfeinerte, leistungsstarke Strukturkomponente um.

Dieser synchronisierte Prozess formt nicht nur das Metall; er verändert grundlegend seine Mikrostruktur. Durch die Auslösung von dynamischer Erholung und Rekristallisation eliminiert diese Koordination Gussfehler und verfeinert die Kornstrukturen, was zu einem Material führt, das sowohl überlegene Festigkeit als auch verbesserte Plastizität aufweist.

Die Mechanik der Koordination

Um zu verstehen, wie Hochentropielegierungen ihre überlegenen Eigenschaften erzielen, muss man die Wechselwirkung zwischen thermischer Energie und mechanischer Kraft während des Walzprozesses betrachten.

Die entscheidende Rolle des Heizofens

Die Hauptfunktion des Heizofens ist die thermische Aufrechterhaltung. Es reicht nicht aus, die Legierung einfach zu erhitzen; der Ofen muss das Material innerhalb eines spezifischen Temperaturbereichs halten.

Durch die Aufrechterhaltung dieser präzisen thermischen Umgebung bewahrt der Ofen die Plastizität der Legierung. Dies stellt sicher, dass das Material weich genug ist, um erhebliche Verformungen ohne Bruch zu durchlaufen, und bereitet die Bühne für die nachfolgende mechanische Bearbeitung.

Die Funktion des Walzwerks

Sobald der Ofen die richtige Plastizität hergestellt hat, übernimmt das Walzwerk die Hauptarbeit. Das Walzwerk ist darauf ausgelegt, eine Verarbeitung mit hoher Reduktionsrate durchzuführen.

Da die Legierung thermisch vorbereitet ist, kann das Walzwerk immensen Druck ausüben, um die Dicke des Materials drastisch zu reduzieren. Diese aggressive mechanische Verformung ist der physikalische Treiber, der die interne Struktur der Legierung zur Entwicklung zwingt.

Mikrostrukturelle Entwicklung

Die physikalische Zusammenarbeit zwischen Ofen und Walzwerk treibt spezifische metallurgische Phänomene an, die die Qualität der Legierung verbessern.

Dynamische Erholung und Rekristallisation

Die Kombination aus Wärme (vom Ofen) und Verformungsenergie (vom Walzwerk) aktiviert die Prozesse der dynamischen Erholung und Rekristallisation.

Diese internen Mechanismen reorganisieren das Kristallgitter der Legierung während der Bearbeitung. Diese dynamische Umstrukturierung ist essentiell, um interne Spannungen abzubauen und vorzeitiges Versagen während der Verarbeitung zu verhindern.

Beseitigung von Gussfehlern

Rohe Hochentropielegierungen enthalten oft Unvollkommenheiten, die dem Gießprozess eigen sind. Die koordinierte Verarbeitung eliminiert diese Gussfehler effektiv.

Die hohen Reduktionsraten zerquetschen Hohlräume und homogenisieren die Struktur, was zu einem dichteren, zuverlässigeren Material führt.

Kornverfeinerung und Eigenschaftsverbesserung

Das ultimative Ziel dieser Koordination ist die Kornverfeinerung. Der Prozess zerlegt grobe Körner in feinere Strukturen.

Diese strukturelle Verfeinerung führt zu einer doppelten Verbesserung der mechanischen Eigenschaften: Sie verbessert sowohl die Festigkeit als auch die Plastizität des Endprodukts erheblich.

Verständnis der betrieblichen Einschränkungen

Obwohl diese Koordination leistungsstark ist, beruht sie stark auf der Aufrechterhaltung eines empfindlichen Gleichgewichts zwischen thermischen und mechanischen Eingaben.

Die Temperatur-Plastizitäts-Abhängigkeit

Der Prozess ist streng an den spezifischen Temperaturbereich gebunden, der zuvor erwähnt wurde. Wenn die Koordination fehlschlägt und die Temperatur unter dieses Fenster fällt, geht die Plastizität verloren.

Ohne ausreichende Plastizität kann das Walzwerk keine Hochreduktionsverarbeitung effektiv durchführen. Dies könnte zu unvollständiger Rekristallisation oder der Unfähigkeit, Gussfehler zu beseitigen, führen und die endgültigen mechanischen Eigenschaften beeinträchtigen.

Optimierung der Verarbeitungsstrategie

Um die Vorteile der Verarbeitung von Hochentropielegierungen zu maximieren, müssen Sie den Ofen und das Walzwerk nicht als separate Werkzeuge, sondern als ein einziges, integriertes System betrachten.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Stellen Sie sicher, dass das Walzwerk ausreichende Reduktionsraten anwendet, um die dynamische Rekristallisation vollständig auszulösen und Guss porosität zu schließen.

- Wenn Ihr Hauptaugenmerk auf der Formbarkeit liegt: Priorisieren Sie die Fähigkeit des Ofens, die Legierung streng innerhalb des Temperaturbereichs zu halten, der die Plastizität während der Verformung maximiert.

Der Erfolg hängt von der präzisen Synchronisation von Wärme zur Erweichung der Struktur und Kraft zur Verfeinerung ab.

Zusammenfassungstabelle:

| Prozesskomponente | Hauptfunktion | Auswirkung auf Hochentropielegierungen |

|---|---|---|

| Heizofen | Thermische Aufrechterhaltung | Aufrechterhaltung der Plastizität innerhalb eines präzisen Temperaturbereichs |

| Walzwerk | Mechanische Verformung | Durchführung von hohen Reduktionsraten zur Beseitigung von Gussfehlern |

| Synergie | Dynamische Rekristallisation | Verfeinerung der Kornstruktur für überlegene Festigkeit und Plastizität |

Verbessern Sie Ihre Legierungsverarbeitung mit KINTEK

Präzision ist entscheidend bei der Bewältigung des empfindlichen thermisch-mechanischen Gleichgewichts, das für Hochentropielegierungen erforderlich ist. Mit Unterstützung von F&E und Fertigung auf Expertenniveau bietet KINTEK leistungsstarke Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie andere spezialisierte Hochtemperaturöfen für Labore – alle vollständig an Ihre einzigartigen Verarbeitungsanforderungen anpassbar.

Sind Sie bereit, überlegene Kornverfeinerung und strukturelle Integrität zu erzielen? Kontaktieren Sie noch heute unsere technischen Experten, um die ideale thermische Lösung für Ihr Labor oder Ihre Produktionslinie zu finden.

Visuelle Anleitung

Referenzen

- Yukun Lv, Jian Chen. Improving Mechanical Properties of Co-Cr-Fe-Ni High Entropy Alloy via C and Mo Microalloying. DOI: 10.3390/ma17020529

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Wie arbeiten Widerstandsöfen und Glasfaser-Heizmäntel bei der Destillation zusammen? Gewährleistung einer optimalen Dampfstabilität

- Wie beeinflusst die Sinteratmosphäre Aluminiummatrix-Verbundwerkstoffe? Optimierung von Härte und Wärmeleitfähigkeit

- Was ist die Funktion eines Schutzgasofens für das Sintern von Zn-SiC? Gewährleistung einer überlegenen Inertmetallbindung

- Was sind die beiden Haupttypen von Atmosphärenöfen und ihre Eigenschaften? Wählen Sie den richtigen Ofen für Ihr Labor

- Welche Rolle spielt ein Hochtemperatur-Argonatmosphäre-Ofen? Beherrschen Sie die Wärmebehandlung der h-BN-Schichttrennschicht

- Was ist die Bedeutung der Atmosphärenkontrolle und der Heizrampe in einem Reduktionsofen für Ni-WOx-Katalysatoren?

- Wie wird ein Kastenofen mit Schutzgasatmosphäre in der Materialleistungsforschung eingesetzt? Erschließen Sie Präzision bei Materialprüfungen und -synthesen

- Welche Rolle spielt der Kammerglühofen mit Schutzgasatmosphäre bei der Formenherstellung? Unerlässlich für Präzision und Langlebigkeit