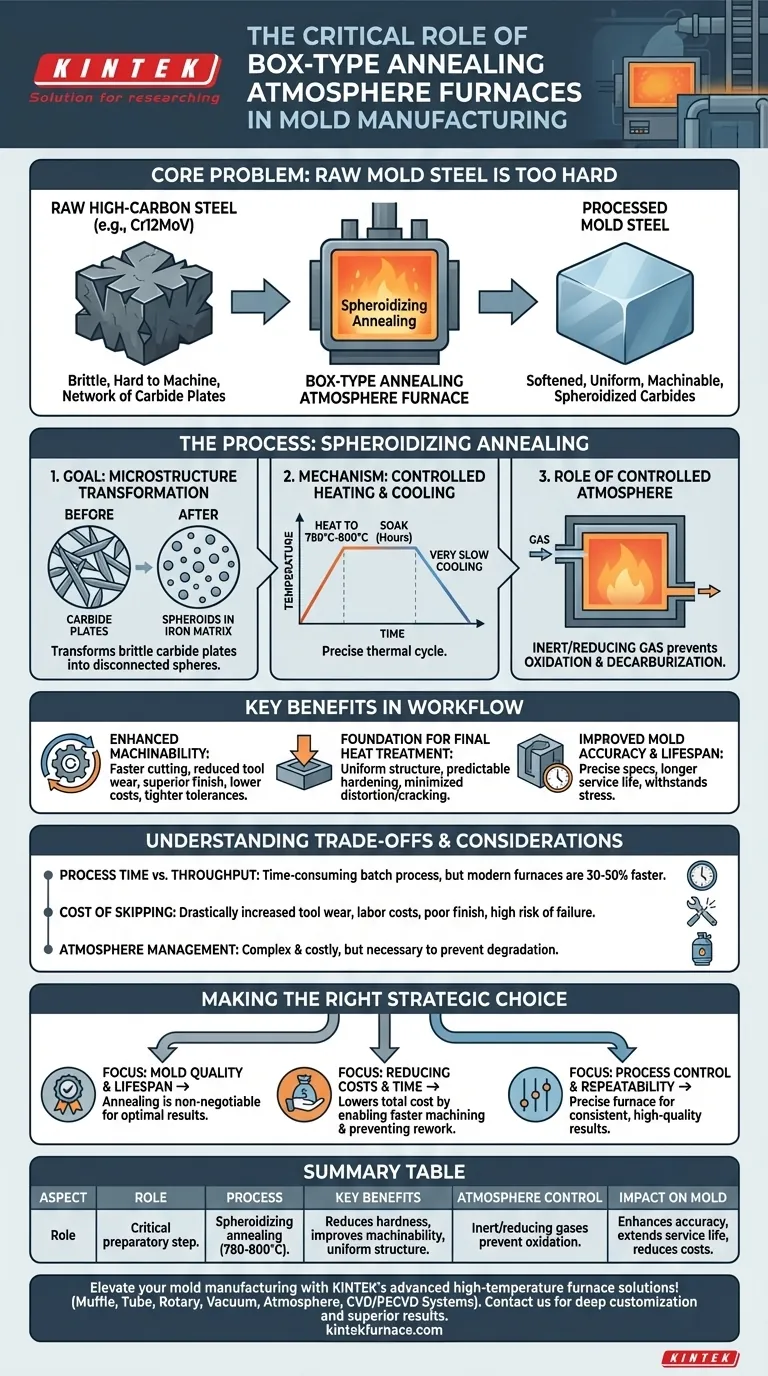

Bei der Formenherstellung spielt der Kammerglühofen mit Schutzgasatmosphäre eine entscheidende, vorbereitende Rolle. Er wird verwendet, um eine spezifische Wärmebehandlung, das sogenannte Weichglühen, an hochkohlenstoffhaltigen Formstählen wie Cr12MoV durchzuführen. Dieser kontrollierte Prozess verändert die innere Struktur des Stahls, wodurch seine Härte erheblich reduziert und er leichter zu bearbeiten ist, was grundlegend ist, um die hohe Präzision und die lange Lebensdauer zu erreichen, die von einer fertigen Form erwartet werden.

Das Kernproblem ist, dass roher Formenstahl zu hart und spröde für eine präzise, effiziente Bearbeitung ist. Der Glühofen löst dies, indem er die Mikrostruktur des Stahls grundlegend verändert und ihn weicher und gleichmäßiger macht. Dies ist nicht nur eine Annehmlichkeit – es ist ein grundlegender Schritt, um sicherzustellen, dass die endgültige Form sowohl maßhaltig als auch haltbar genug ist, um ihren Betriebsbelastungen standzuhalten.

Der Kernprozess: Weichglühen

Das Weichglühen ist ein präziser thermischer Zyklus, der darauf ausgelegt ist, die Eigenschaften des Stahls für die Fertigung zu optimieren. Die Aufgabe des Ofens besteht darin, diesen Zyklus mit hoher Genauigkeit auszuführen.

Das Ziel: Transformation der Mikrostruktur

Das primäre Ziel ist es, die Form der harten Karbidelemente innerhalb des Stahls zu verändern. Im Ausgangszustand liegen diese Karbide oft als Netzwerk scharfer, spröder Platten vor.

Dieser Prozess wandelt diese Platten in kleine, voneinander getrennte Kugeln (oder „Sphäroide“) um, die gleichmäßig in einer weicheren Eisenmatrix verteilt sind. Diese neue Struktur macht den Stahl deutlich weniger hart und duktiler.

Der Mechanismus: Kontrolliertes Erhitzen und Abkühlen

Der Ofen führt ein spezifisches Temperaturprofil aus, um diese Umwandlung zu erreichen.

Der Stahl wird auf eine präzise Temperatur, typischerweise zwischen 780°C und 800°C, erhitzt und dort mehrere Stunden gehalten (eine „Haltezeit“).

Nach der Haltezeit wird er innerhalb des Ofens sehr langsam abgekühlt. Dieses langsame Abkühlen ist entscheidend, damit die Karbide die gewünschte Kugelform annehmen können.

Die Rolle der kontrollierten Atmosphäre

Der "Atmosphäre"-Teil des Ofennamens ist entscheidend. Bei diesen hohen Temperaturen kann Stahl leicht mit Sauerstoff in der Luft reagieren, was zu Zunderbildung (Oxidation) und Entkohlung (Verlust von Kohlenstoff an der Oberfläche) führt.

Eine kontrollierte Atmosphäre, typischerweise ein inertes oder reduzierendes Gas, füllt die Ofenkammer. Dies verhindert diese schädlichen Reaktionen und bewahrt die Oberflächenqualität und chemische Integrität des Formstahls.

Wichtige Vorteile im Arbeitsablauf der Formenherstellung

Dieser Glühschritt wird nicht isoliert durchgeführt. Er hat direkte, positive Auswirkungen auf jede nachfolgende Phase der Formenproduktion und deren endgültige Leistung.

Verbesserte Zerspanbarkeit

Durch die signifikante Reduzierung der Härte des Stahls macht das Weichglühen das Material viel leichter zu bearbeiten. Dies führt zu schnelleren Schnittgeschwindigkeiten, geringerem Werkzeugverschleiß und einer überlegenen Oberflächengüte.

Dies führt direkt zu niedrigeren Fertigungskosten und der Möglichkeit, engere Maßtoleranzen zu erreichen.

Grundlage für die abschließende Wärmebehandlung

Die gleichmäßige, verfeinerte Struktur, die durch das Glühen entsteht, ist der ideale Ausgangspunkt für den abschließenden Härtungsprozess (Abschrecken und Anlassen).

Eine ordnungsgemäß weichgeglühte Struktur stellt sicher, dass die endgültige Härtung konsistent und vorhersehbar ist, wodurch das Risiko von Verzug oder Rissen minimiert und die endgültige Festigkeit und Verschleißfestigkeit der Form maximiert wird.

Verbesserte Formgenauigkeit und Lebensdauer

Die Kombination aus besserer Zerspanbarkeit und einer zuverlässigeren Endwärmebehandlung führt direkt zu einem qualitativ hochwertigeren Endprodukt.

Die Form kann nach präziseren Spezifikationen gefertigt werden und weist eine längere, vorhersehbarere Lebensdauer auf, die den wiederholten Belastungen des Spritzgusses oder anderer Umformprozesse standhält.

Abwägungen und Überlegungen

Obwohl unerlässlich, erfordert die Integration dieses Prozesses ein klares Verständnis seiner Auswirkungen.

Prozesszeit vs. Durchsatz

Das Glühen ist von Natur aus ein zeitaufwändiger Prozess, der langsames Erhitzen, lange Haltezeiten und noch langsamere Abkühlzyklen beinhaltet. Dieser Batch-Prozess muss in die Produktionsplanung einbezogen werden und kann bei falscher Planung zu einem Engpass werden.

Moderne Öfen sind jedoch 30-50% schneller als herkömmliche Anlagen, wodurch dieses Problem erheblich gemildert wird.

Die Kosten des Überspringens des Schritts

Der bedeutendste Kompromiss ist die Entscheidung, diesen Schritt nicht durchzuführen. Die Bearbeitung von ungeglühtem Stahl führt zu drastisch erhöhtem Werkzeugverschleiß, höheren Arbeitskosten und einer schlechten Oberflächengüte.

Darüber hinaus beeinträchtigt das Überspringen dieses Schritts die abschließende Wärmebehandlung, was zu einem hohen Risiko von Bauteilverzug, Rissbildung und einer erheblich verkürzten Lebensdauer der Form führt.

Komplexität der Atmosphärenkontrolle

Die Verwendung einer kontrollierten Atmosphäre ist komplexer und kostspieliger als das Erhitzen an der Luft. Es erfordert eine zuverlässige Versorgung mit spezifischen Gasen und Systemen zur Überwachung und Aufrechterhaltung der Atmosphärenzusammensetzung.

Diese zusätzliche Komplexität ist ein notwendiger Kompromiss, um eine Oberflächenverschlechterung zu verhindern und sicherzustellen, dass die Materialeigenschaften während des Hochtemperaturzyklus nicht beeinträchtigt werden.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Kammerglühofen mit Schutzgasatmosphäre ist strategisch und beeinflusst direkt Qualität, Kosten und Langlebigkeit.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Formqualität und -lebensdauer liegt: Das Weichglühen ist ein unverzichtbarer Schritt, um eine optimale Zerspanbarkeit zu gewährleisten und den Stahl für eine erfolgreiche abschließende Wärmebehandlung vorzubereiten.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung von Herstellungskosten und -zeit liegt: Obwohl das Glühen einen zusätzlichen Schritt darstellt, senkt es letztendlich die Gesamtkosten, indem es eine schnellere Bearbeitung ermöglicht, den Werkzeugverschleiß minimiert und kostspielige Nacharbeiten oder vorzeitige Formfehler verhindert.

- Wenn Ihr Hauptaugenmerk auf Prozesskontrolle und Wiederholbarkeit liegt: Ein moderner Kammerofen mit Atmosphäre bietet die präzise Temperatur- und Atmosphärenkontrolle, die für konsistente, qualitativ hochwertige Ergebnisse bei jedem Werkstück unerlässlich ist.

Letztendlich ist der Einsatz eines Kammerglühofens eine strategische Investition in die Herstellbarkeit und Langlebigkeit von Hochleistungsformen.

Zusammenfassungstabelle:

| Aspekt | Rolle bei der Formenherstellung |

|---|---|

| Prozess | Führt Weichglühen an hochkohlenstoffhaltigen Stählen wie Cr12MoV durch |

| Temperaturbereich | 780°C bis 800°C mit kontrolliertem Erhitzen und Abkühlen |

| Hauptvorteile | Reduziert die Härte, verbessert die Zerspanbarkeit, sorgt für eine gleichmäßige Struktur für die abschließende Wärmebehandlung |

| Atmosphärenkontrolle | Verwendet inerte oder reduzierende Gase, um Oxidation und Entkohlung zu verhindern |

| Auswirkungen auf die Form | Verbessert die Maßgenauigkeit, verlängert die Lebensdauer, reduziert die Herstellungskosten |

Verbessern Sie Ihre Formenherstellung mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Wir sind spezialisiert auf Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, unterstützt durch außergewöhnliche Forschung und Entwicklung und eigene Fertigung. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten präzise Kugelglühprozesse, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen, die Effizienz und die Lebensdauer der Formen zu steigern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wärmebehandlungsabläufe optimieren und überlegene Ergebnisse für Ihr Labor liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln