Die Hauptfunktion eines Schutzgasofens mit kontinuierlichem Argonfluss besteht darin, eine streng inerte Umgebung zu schaffen, die die Materialien vor atmosphärischer Kontamination schützt. Im spezifischen Kontext des Sinterns von Zn-SiC-Kompositen verhindert diese Einrichtung die Oxidation von Zinkpulver, wenn die Temperaturen auf 350 °C ansteigen. Durch die effektive Verdrängung von Sauerstoff stellt der Ofen sicher, dass das Zink chemisch rein bleibt, was eine Voraussetzung für erfolgreiches Sintern ist.

Durch die Aufrechterhaltung eines kontinuierlichen Flusses von Inertgas eliminiert das System die Bildung von Oxidschichten auf den Partikeloberflächen. Diese Entfernung der "Oxidbarriere" ist der entscheidende Faktor, der eine echte metallurgische Bindung und strukturelle Integrität in zinkbasierten Kompositen ermöglicht.

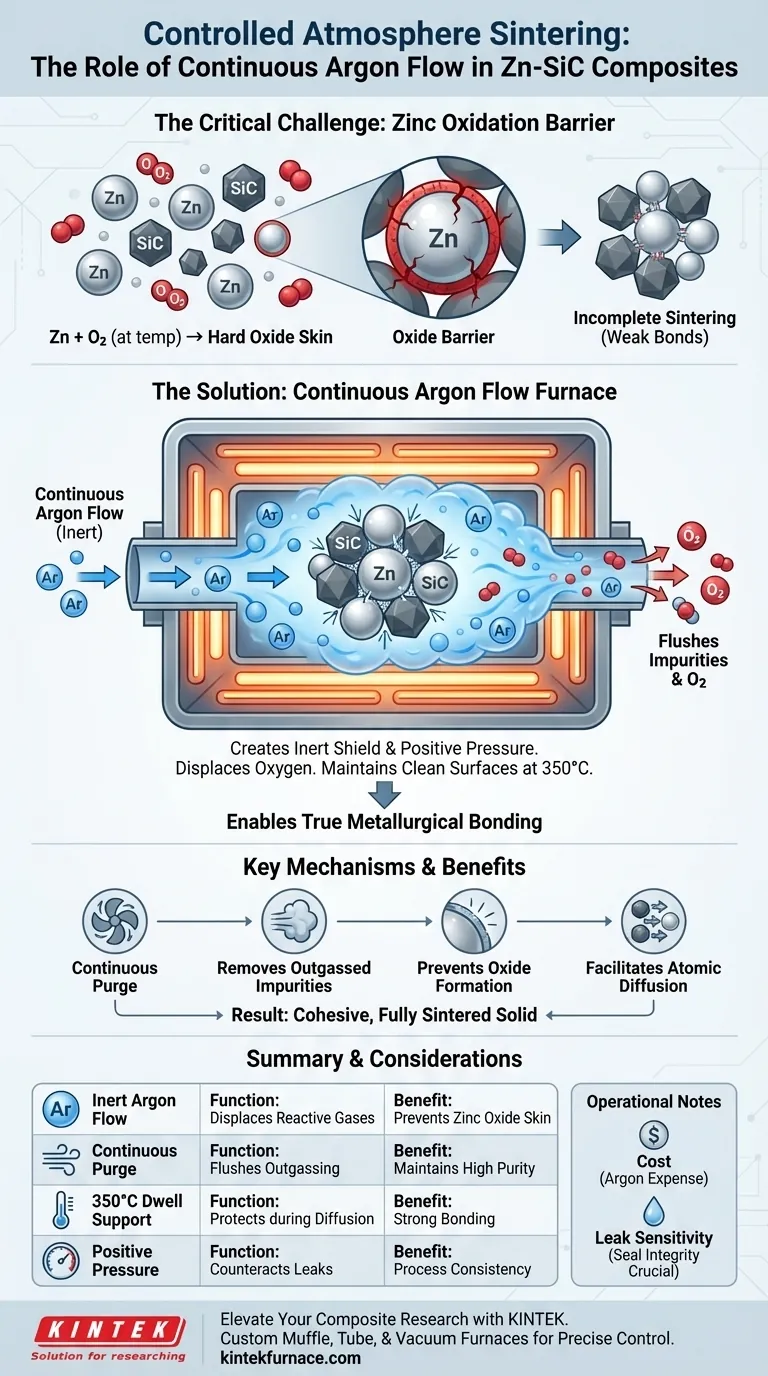

Die kritische Herausforderung: Zinkoxidation

Die Empfindlichkeit von Zink gegenüber Sauerstoff

Zinkpulver ist bei Kontakt mit Sauerstoff, insbesondere bei steigenden Temperaturen, sehr reaktiv. Noch bevor die Sintertemperatur von 350 °C erreicht wird, beginnen ungeschützte Zinkpartikel mit der Umgebungsluft zu reagieren.

Die Sinterbarriere

Wenn Zink mit Sauerstoff reagiert, bildet sich eine harte Oxid-"Haut" um jedes einzelne Pulverpartikel. Diese Schicht wirkt als physikalische und chemische Barriere.

Wenn diese Oxidschicht entstehen darf, können die Zinkpartikel nicht miteinander oder mit der Siliziumkarbid (SiC)-Verstärkung in Kontakt treten oder verschmelzen. Das Ergebnis ist ein unvollständiges Sintern, das zu einem Komposit mit schlechter mechanischer Festigkeit und geringer Dichte führt.

Wie kontinuierlicher Argonfluss das Problem löst

Schaffung eines inerten Schildes

Argon ist ein Edelgas, was bedeutet, dass es chemisch inert ist und nicht mit dem Zink oder dem SiC reagiert. Durch das Füllen der Ofenkammer mit Argon schaffen Sie ein neutrales Medium, das den Wärmetransport ohne chemische Veränderung unterstützt.

Die Bedeutung des "kontinuierlichen" Flusses

Eine statische Argonfüllung ist oft unzureichend, da kleine Lecks oder Ausgasungen aus dem Material selbst Verunreinigungen wieder einführen können. Ein kontinuierlicher Fluss spült die Kammer aktiv aus.

Dieser dynamische Druck stellt sicher, dass verbleibender Sauerstoff oder flüchtige Verunreinigungen, die während des Erhitzens freigesetzt werden, sofort aus dem System gespült werden.

Ermöglichung metallurgischer Bindungen

Das ultimative Ziel des Sinterns ist die Schaffung starker metallurgischer Bindungen zwischen den Partikeln.

Da die Argonatmosphäre die Oxidation verhindert, bleiben die Metalloberflächen sauber und aktiv. Dies ermöglicht die atomare Diffusion über Partikelgrenzen bei 350 °C, was zu einem kohäsiven, vollständig gesinterten Festkörper anstelle eines locker gepackten Aggregats führt.

Betriebliche Einschränkungen und Kompromisse

Prozesskosten und Komplexität

Obwohl für die Qualität unerlässlich, erhöht die Verwendung eines kontinuierlichen Argonflusses die Betriebskosten des Sinterns. Der Verbrauch von hochreinem Argon stellt im Vergleich zum Sintern an Luft (was für Zn keine Option ist) eine laufende Ausgabe dar.

Empfindlichkeit gegenüber Lecks

Das System ist vollständig auf die Integrität der Ofendichtungen angewiesen. Selbst ein kleiner Riss in der Gasleitung oder der Kammerdichtung kann die inerte Atmosphäre beeinträchtigen.

Wenn die Durchflussrate nicht ausreicht, um einen Überdruck gegen ein Leck aufrechtzuerhalten, tritt Sauerstoff ein, was zu einer sofortigen Verschlechterung des Zinkpulvers führt.

Erfolg beim Sintern von Zn-SiC sicherstellen

Um die Qualität Ihrer Verbundwerkstoffe zu maximieren, beachten Sie bei der Atmosphärenkontrolle Folgendes:

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Priorisieren Sie hochreines Argon und überprüfen Sie die Dichtigkeit der Dichtungen, um eine Null-Oxidation zu gewährleisten, da dies der primäre Ausfallmodus für die Bindungsfestigkeit ist.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Implementieren Sie eine Durchflussüberwachung, um sicherzustellen, dass die Argonspülung während des gesamten Heizprofils konstant bleibt, insbesondere während der Haltezeit bei 350 °C.

Ein effektives Sintern von Zinkkompositen ist ohne vollständigen Ausschluss von Sauerstoff unmöglich; der Argonfluss ist nicht nur eine Hilfe, sondern die grundlegende Voraussetzung für den Prozess.

Zusammenfassungstabelle:

| Merkmal | Funktion beim Sintern von Zn-SiC | Vorteil |

|---|---|---|

| Inert Argonfluss | Verdrängt Sauerstoff und reaktive Gase | Verhindert die Bildung einer Zinkoxid-"Haut" |

| Kontinuierliche Spülung | Spült ausgasende Verunreinigungen aus | Aufrechterhaltung einer hochreinen Umgebung während des gesamten Zyklus |

| Unterstützung der Haltezeit bei 350 °C | Schützt Oberflächen während der atomaren Diffusion | Ermöglicht starke metallurgische Bindungen |

| Überdruck | Wirkt potenziellen Kammerlecks entgegen | Gewährleistet Prozesskonsistenz und Materialdichte |

Erweitern Sie Ihre Forschung an Verbundwerkstoffen mit KINTEK

Lassen Sie nicht zu, dass Oxidation Ihre strukturelle Integrität beeinträchtigt. KINTEK bietet branchenführende Muffel-, Rohr- und Vakuumofensysteme, die speziell für eine präzise Atmosphärenkontrolle entwickelt wurden. Unterstützt durch erstklassige F&E und Fertigung sind unsere Systeme vollständig anpassbar, um die einzigartigen Anforderungen Ihrer Zn-SiC- oder fortschrittlichen Materialsinternprozesse zu erfüllen.

Bereit für Null-Oxidationsergebnisse?

Kontaktieren Sie noch heute unsere Spezialisten, um die perfekte Hochtemperatur-Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Fabrication and analysis of Zn-SiC metal matrix composites via advanced metallurgical processes. DOI: 10.33545/26174693.2025.v9.i7se.4834

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Warum sind Inertgasöfen für Graphit- und Kohlenstoffprodukte wichtig? Vermeidung von Oxidation und Gewährleistung von Hochleistungsergebnissen

- Warum ist eine Glühbehandlung in Luftatmosphäre nach dem Sintern von Y2O3-YAM-Verbundkeramiken notwendig?

- Welche Gase werden üblicherweise in der Atmosphäre von Wärmebehandlungsöfen verwendet? Optimieren Sie Ihren Prozess mit der richtigen Gasmischung

- Was ist die Kernfunktion der Niederdruck-Atmosphärenkontrolle in PFS? Ermöglicht effiziente Plasmaerzeugung

- Wie stellt die Atmosphärenkontrolle die Phaseneinheit von Co1-xS@CNT sicher? Schlüsselschritte für die Synthese mit hoher Reinheit

- Wie stellt ein Hochtemperatur-Atmosphären-Sinterofen die Eu2+-Bildung sicher? Optimieren Sie Ihre Phosphorsynthese

- Wie werden Retortenöfen in Laborumgebungen eingesetzt? Unerlässlich für thermische Prozesse unter kontrollierter Atmosphäre

- Wie funktioniert ein Raffinerieofen? Der Motor der Destillation für maximalen Produktaustrag