In einer Laborumgebung werden Retortenöfen für thermische Prozesse eingesetzt, die eine streng kontrollierte Atmosphäre erfordern, die vollständig von den Heizelementen des Ofens und der Umgebungsluft isoliert ist. Dieses einzigartige Design macht sie unerlässlich für Aufgaben wie die Destillation von Substanzen, das Sintern sauerstoffempfindlicher Materialien und das Ofenlöten von Metallen. Ihre Kernfunktion besteht darin, eine spezifische, stabile und reine Umgebung zu schaffen – wie ein Vakuum oder eine inerte Gasatmosphäre – die in einem Standardofen nicht erreicht werden kann.

Das entscheidende Merkmal eines Retortenofens ist seine versiegelte Innenkammer (die Retorte), die das Arbeitsgut von den Heizelementen trennt. Diese Trennung ist der Schlüssel zur präzisen Atmosphärenkontrolle, die entscheidend ist, um Oxidation zu verhindern, Verunreinigungen zu entfernen und spezifische chemische Reaktionen zu ermöglichen.

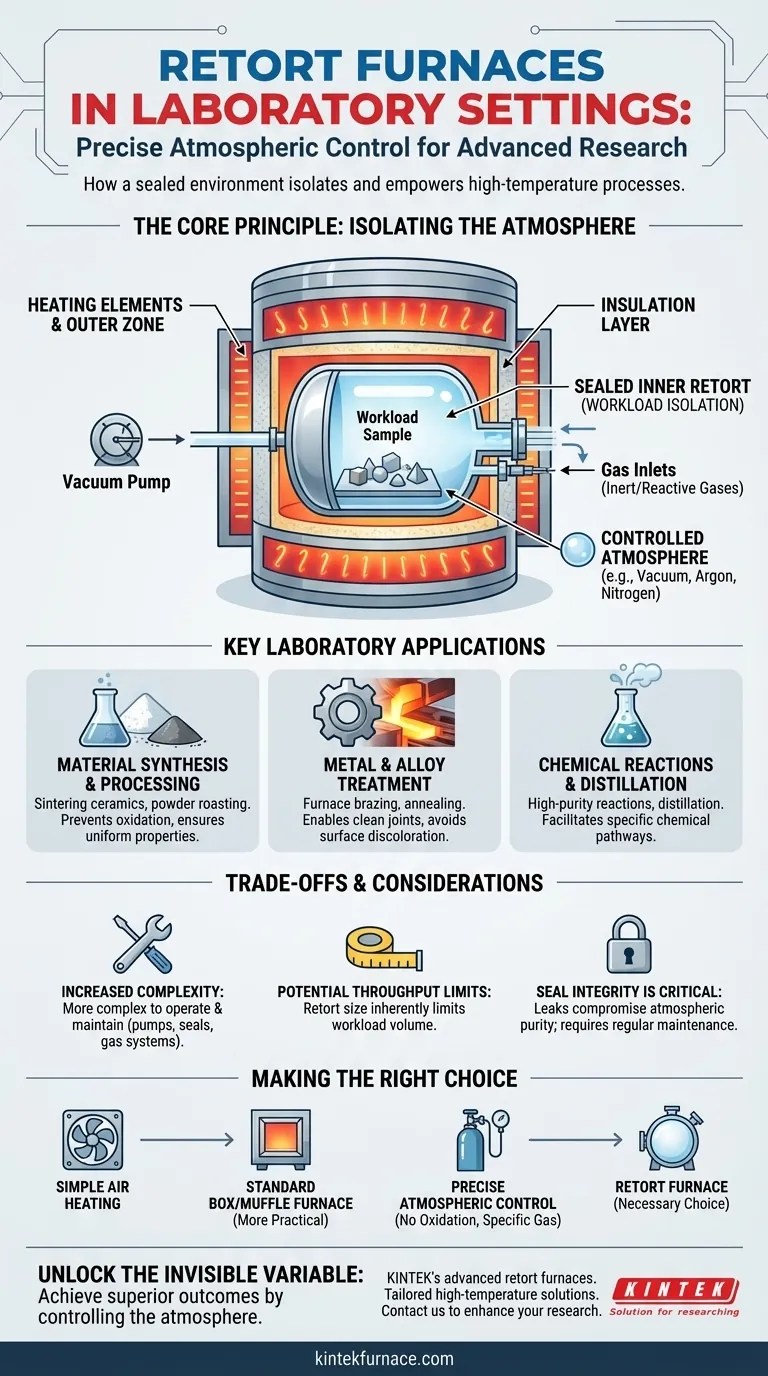

Das Grundprinzip: Isolierung der Atmosphäre

Der Wert eines Retortenofens ergibt sich aus seinem grundlegenden Design, das sich auf die Schaffung einer reinen, kontrollierten Umgebung für Ihre Probe oder Komponenten konzentriert.

Was ist eine Retorte?

Eine Retorte ist ein versiegeltes, gasdichtes Gefäß, typischerweise aus Metalllegierung oder Keramik, das in der Haupheizkammer des Ofens platziert wird. Ihre Materialien werden in diese Retorte gelegt, nicht in den Hauptofenraum.

Dieses Design schafft zwei unterschiedliche Zonen: eine äußere Zone, in der die Heizelemente arbeiten, und eine innere Zone innerhalb der Retorte, in der die atmosphärischen Bedingungen präzise gesteuert werden können.

Der Vorteil der Trennung

Durch die Trennung des Arbeitsguts von den Heizelementen verhindert die Retorte jegliche Kontamination durch die Elemente selbst oder durch die Ofenisolierung.

Noch wichtiger ist, dass sie die vollständige Evakuierung von Luft (Sauerstoff und Stickstoff) und das Wiederbefüllen der Kammer mit einem spezifischen Gas oder einer Gasmischung ermöglicht.

Ermöglichung präziser Kontrolle

Die versiegelte Retorte ist mit Anschlüssen für eine Vakuumpumpe und Gaseinlässe ausgestattet. Dies ermöglicht es dem Benutzer, eine hochreine Umgebung zu schaffen, wie zum Beispiel:

- Inerte Atmosphäre: Verwendung von Gasen wie Argon oder Stickstoff, um Oxidation und unerwünschte Reaktionen zu verhindern.

- Reaktive Atmosphäre: Einführung von Gasen wie Wasserstoff für Reduktionsprozesse oder andere spezifische chemische Reaktionen.

- Vakuum: Entfernen aller atmosphärischen Gase, um Prozesse in einem sauberen, evakuierten Raum durchzuführen.

Diese Kontrolle ist dynamisch, d.h. die Atmosphäre kann während eines einzigen Heizzyklus geändert werden, um einem mehrstufigen Prozess gerecht zu werden.

Wichtige Laboranwendungen

Die Fähigkeit, die Atmosphäre zu manipulieren, macht Retortenöfen für eine Reihe fortschrittlicher Forschungs- und Entwicklungsaufgaben unverzichtbar.

Materialsynthese und -verarbeitung

Viele fortschrittliche Materialien sind bei hohen Temperaturen sehr sauerstoffempfindlich. Ein Retortenofen ist unerlässlich für das Pulverrösten und das Sintern von Keramiken und pulverförmigen Metallen, die sonst oxidieren würden. Er gewährleistet eine gleichmäßige Verarbeitung und eine hohe Verdichtung, was zu Materialien mit verbesserten Eigenschaften führt.

Metall- und Legierungsbehandlung

In der Metallurgie werden Retortenöfen für Prozesse eingesetzt, die eine makellose Oberflächengüte erfordern. Dazu gehört das Ofenlöten, bei dem eine kontrollierte Atmosphäre die Oxidation sowohl des Füll- als auch des Grundmetalls verhindert und so eine starke, saubere Verbindung gewährleistet. Er wird auch zum Glühen oder Härten von Metallen und Legierungen ohne Oberflächenverfärbung oder -degradation verwendet.

Chemische Reaktionen und Destillation

Als primärer Anwendungsfall bieten Retortenöfen die ideale Umgebung für die Untersuchung chemischer Hochtemperaturreaktionen unter spezifischen atmosphärischen Bedingungen. Sie werden auch für die Destillation von Substanzen verwendet, bei denen Reinheit und die Verhinderung von Nebenreaktionen entscheidend sind.

Abwägung der Kompromisse

Obwohl leistungsstark, ist ein Retortenofen ein Spezialwerkzeug mit spezifischen Überlegungen.

Erhöhte Komplexität

Die Ergänzung um eine Retorte, Vakuumpumpen, Dichtungen und Gasversorgungssysteme macht diese Öfen komplexer in Betrieb und Wartung als ein einfacher Muffelofen mit Luftatmosphäre.

Potenzielle Durchsatzgrenzen

Die Größe des Retortengefäßes begrenzt naturgemäß das Volumen oder die Abmessungen des Arbeitsguts. Für die einfache Wärmebehandlung unempfindlicher Teile kann ein größerer, nicht-Retortenofen effizienter sein.

Dichtungsdichtheit ist entscheidend

Die Wirksamkeit des Ofens hängt vollständig von der Integrität der Dichtungen an der Retorte ab. Regelmäßige Inspektion und Wartung sind erforderlich, um Lecks zu vermeiden, die die Reinheit der Atmosphäre beeinträchtigen und den Prozess ruinieren würden.

Die richtige Wahl für Ihre Forschung treffen

Die Wahl eines Ofens hängt vollständig von den atmosphärischen Anforderungen Ihres Prozesses ab.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Oxidation oder Kontamination liegt: Ein Retortenofen ist die notwendige Wahl für die Verarbeitung empfindlicher Metalle, fortschrittlicher Keramiken oder hochreiner Materialien.

- Wenn Ihr Hauptaugenmerk auf der Untersuchung von Reaktionen in einer spezifischen Gasumgebung liegt: Die präzise Atmosphärenkontrolle eines Retortenofens ist für diese Art von Forschung unerlässlich.

- Wenn Ihr Hauptaugenmerk auf einfachem Erhitzen in Umgebungsluft liegt: Ein Standard-, weniger komplexer Kasten- oder Muffelofen ist wahrscheinlich eine praktischere und kostengünstigere Lösung.

Letztendlich befähigt Sie ein Retortenofen, die unsichtbare Variable – die Atmosphäre – zu kontrollieren, die oft der entscheidende Faktor für ein erfolgreiches Experiment ist.

Zusammenfassende Tabelle:

| Anwendung | Hauptvorteil |

|---|---|

| Materialsynthese | Verhindert Oxidation, gewährleistet gleichmäßige Verarbeitung |

| Metallbehandlung | Ermöglicht sauberes Löten und Glühen |

| Chemische Reaktionen | Erleichtert hochreine Destillation und Reaktionen |

| Atmosphärenkontrolle | Ermöglicht inerte, reaktive oder Vakuumumgebungen |

Erschließen Sie präzise Atmosphärenkontrolle für Ihr Labor mit den fortschrittlichen Retortenöfen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und eigener Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperaturlösungen, darunter Muffel-, Rohr-, Drehöfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass Ihre einzigartigen experimentellen Anforderungen für optimale Ergebnisse erfüllt werden. Kontaktieren Sie uns noch heute, um Ihre Forschungseffizienz zu steigern und überragende Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern