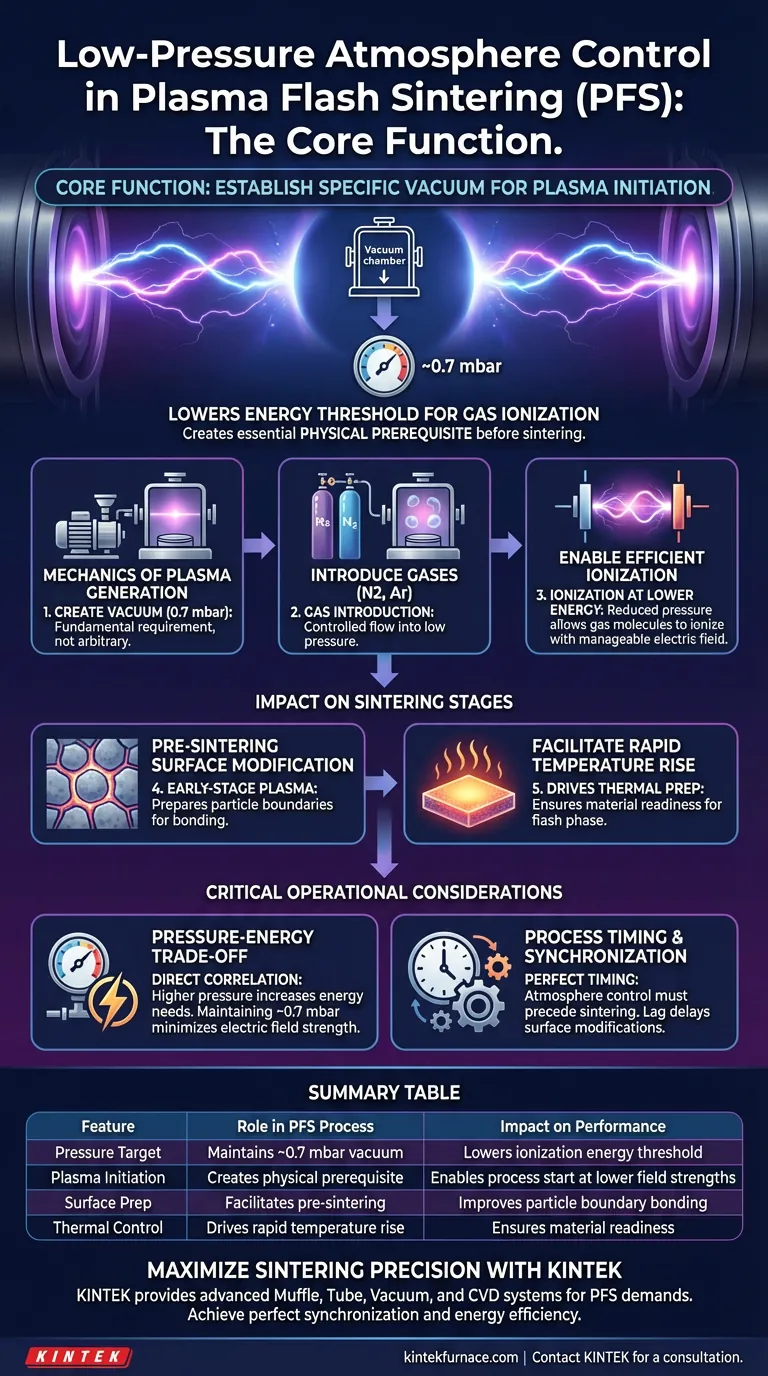

Die Kernfunktion der Niederdruck-Atmosphärenkontrollausrüstung im Plasma-Flash-Sintern (PFS)-Prozess besteht darin, die spezifische Vakuumumgebung zu schaffen, die für die Initiierung von Plasma erforderlich ist. Durch die Reduzierung des Kammerdrucks auf etwa 0,7 mbar senkt diese Ausrüstung die für die Ionisierung von Prozessgasen erforderliche Energiegrenze. Dies schafft die wesentlichen physikalischen Bedingungen für die Plasmaerzeugung, bevor die eigentliche Sinterphase beginnt.

Kernbotschaft: Diese Ausrüstung entfernt nicht nur Luft; sie schafft eine „physikalische Voraussetzung“ für den Prozess. Durch die Aufrechterhaltung einer Niederdruckumgebung ermöglicht sie die Ionisierung von Gasen bei beherrschbaren elektrischen Feldstärken, was entscheidende Oberflächenmodifikationen und schnelle Erwärmung vor dem eigentlichen Flash-Sintern ermöglicht.

Die Mechanik der Plasmaerzeugung

Schaffung der physikalischen Voraussetzung

Das Hauptziel der Steuerausrüstung ist es, einen spezifischen Niederdruckzustand zu erreichen und aufrechtzuerhalten, typischerweise um 0,7 mbar.

Dieses Vakuumniveau ist nicht willkürlich; es ist die grundlegende Voraussetzung für die Funktion des Prozesses. Ohne diese spezifische atmosphärische Bedingung können die nachfolgenden physikalischen Reaktionen, die für PFS notwendig sind, nicht eingeleitet werden.

Ermöglichung effizienter Ionisierung

Sobald die Niederdruckumgebung hergestellt ist, werden Gase wie Stickstoff oder Argon eingeleitet.

Der reduzierte Druck spielt eine entscheidende Rolle in der Thermodynamik: Er ermöglicht es diesen Gasmolekülen, bei deutlich geringeren elektrischen Feldstärken zu ionisieren.

Wäre der Druck höher, wäre die Energie, die benötigt wird, um diese Gase in Plasma umzuwandeln, für das System unerschwinglich oder technisch nicht machbar.

Die Auswirkungen auf die Sinterstufen

Oberflächenmodifikation vor dem Sintern

Das durch diese Niederdruckkontrolle erzeugte Plasma ist aktiv, *bevor* das eigentliche Flash-Sintern stattfindet.

Dieses Plasma im Frühstadium ist für die Modifikation der Materialoberfläche verantwortlich. Es bereitet die Partikelgrenzen für die Bindung vor, die später im Prozess stattfinden wird.

Ermöglichung eines schnellen Temperaturanstiegs

Über Oberflächeneffekte hinaus treibt die ionisierte Gasumgebung einen schnellen Temperaturanstieg an.

Dies stellt sicher, dass das Material für die intensive Energiefreisetzung, die die endgültige Flash-Sinterstufe kennzeichnet, thermisch vorbereitet ist.

Kritische betriebliche Überlegungen

Der Druck-Energie-Kompromiss

Es besteht ein direkter Zusammenhang zwischen der Qualität des Vakuums und der benötigten elektrischen Energie.

Wenn die Ausrüstung den Ziel-Niederdruck nicht aufrechterhalten kann (z. B. Anstieg über 0,7 mbar), erhöht sich die benötigte elektrische Feldstärke zur Auslösung der Ionisierung. Dies kann zu Systembelastungen oder einem Versagen der Plasmaerzeugung führen.

Prozesszeitpunkt und Synchronisation

Die Atmosphärenkontrolle muss perfekt mit dem Sinterzeitplan synchronisiert sein.

Da das Plasma *vor* dem eigentlichen Sintern erzeugt werden muss, verzögert jede Verzögerung beim Erreichen des Zieldrucks die notwendigen Oberflächenmodifikationen. Dies kann zu ungleichmäßiger Erwärmung oder unvollständigem Sintern während der Flash-Phase führen.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre Ergebnisse beim Plasma-Flash-Sintern zu optimieren, überlegen Sie, wie Ihre Atmosphärenkontrolle Ihre spezifischen Ziele unterstützt:

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Stellen Sie sicher, dass Ihre Ausrüstung zuverlässig 0,7 mbar aufrechterhalten kann, um die für die Ionisierung erforderliche elektrische Feldstärke zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Materialqualität liegt: Verifizieren Sie, dass die Ausrüstung die Atmosphäre früh genug stabilisiert, um eine vollständige Oberflächenmodifikation vor dem Flash-Ereignis zu ermöglichen.

Eine präzise Atmosphärenkontrolle ist das Tor, das Standard-Gas-Inputs in das aktive Plasma verwandelt, das für Hochleistungs-Sintern erforderlich ist.

Zusammenfassungstabelle:

| Merkmal | Rolle im PFS-Prozess | Auswirkung auf die Leistung |

|---|---|---|

| Druckziel | Hält ca. 0,7 mbar Vakuum aufrecht | Senkt die Ionisierungsenergiegrenze |

| Plasmainitiierung | Schafft die physikalische Voraussetzung für die Gasionisierung | Ermöglicht Prozessstart bei geringeren Feldstärken |

| Oberflächenvorbereitung | Ermöglicht Modifikationen vor dem Sintern | Verbessert die Partikelgrenzbindung |

| Thermische Kontrolle | Fördert schnellen und gleichmäßigen Temperaturanstieg | Stellt die Materialbereitschaft für die Flash-Phase sicher |

Maximieren Sie Ihre Sinterpräzision mit KINTEK

Eine präzise atmosphärische Kontrolle ist der Unterschied zwischen einem fehlgeschlagenen Zyklus und einem Hochleistungsmaterial. Gestützt auf F&E-Experten und Weltklasse-Fertigung bietet KINTEK fortschrittliche Muffel-, Rohr-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen des Plasma-Flash-Sinterns entwickelt wurden. Ob Sie eine Standardlösung oder einen anpassbaren Hochtemperatur-Ofen für einzigartige Forschungsbedürfnisse benötigen, unsere Technologie stellt sicher, dass Ihr Labor eine perfekte Synchronisation und Energieeffizienz erreicht.

Bereit, Ihre thermische Verarbeitung zu verbessern? Kontaktieren Sie KINTEK noch heute für eine individuelle Beratung!

Visuelle Anleitung

Referenzen

- Eva Gil‐González, Luis A. Pérez‐Maqueda. Plasma‐flash sintering: Metastable phase stabilization and evidence of ionized species. DOI: 10.1111/jace.20105

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist der Mechanismus, durch den eine reduzierende Atmosphäre die Leistung von Mn-Zn-Ferriten verbessert? Magnetische Exzellenz freischalten

- Was sind die beiden Hauptrollen der Ofenatmosphäre bei Wärmebehandlungsprozessen? Beherrschen Sie präzise Kontrolle für überlegene Ergebnisse

- Was ist der Hauptzweck eines Inertgasofens? Schutz von Materialien vor Oxidation beim Erhitzen

- Welche Bedeutung hat eine hochreine Argon-Schutzatmosphäre für CuAlMn-Legierungen? Gewährleistung von Materialpräzision

- Was ist die Bedeutung des Vorwärmschritts mit einem Hochtemperatur-Ofen? Gewährleistung von Pelletfestigkeit und -integrität

- Warum ist eine gleichmäßige Atmosphäre beim Einsatzhärten von Werkstücken wichtig? Gewährleistung gleichmäßiger Härte und Vermeidung von Ausfällen

- Was ist die Funktion eines vertikalen Gas-Mischofens bei der Auslagerung von Orthopyroxen? Präzise Stabilität erreichen

- Was ist die Funktion eines Salzbadofens bei der Herstellung von ADI? Überlegene strukturelle Umwandlung erreichen