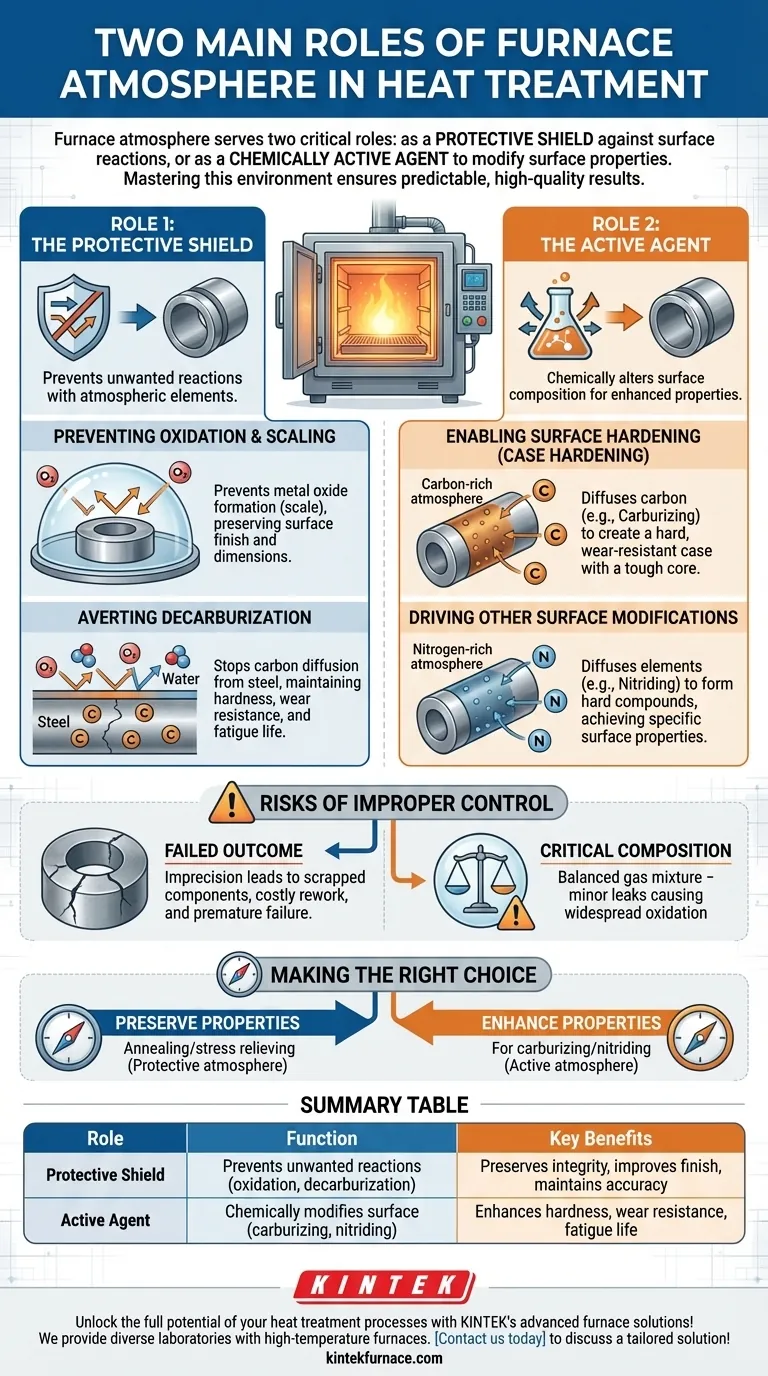

Bei der Wärmebehandlung erfüllt die Ofenatmosphäre zwei unterschiedliche und entscheidende Rollen. Sie dient entweder als Schutzschild, um unerwünschte Oberflächenreaktionen wie Oxidation zu verhindern, oder als chemisch aktives Mittel, um die Zusammensetzung und die Eigenschaften der Oberfläche des Bauteils durch kontrollierte Reaktionen gezielt zu verändern.

Im Kern geht es bei der Kontrolle der Ofenatmosphäre darum, die chemische Umgebung bei hohen Temperaturen zu beherrschen. Ob der Integrität des Materials zu Schutz oder dessen aktiver Verbesserung – das Ziel ist es, durch die Verhinderung schädlicher Reaktionen und die Ermöglichung nützlicher Reaktionen vorhersagbare, qualitativ hochwertige Ergebnisse zu erzielen.

Rolle 1: Das Schutzschild

Die grundlegendste Rolle einer Ofenatmosphäre besteht darin, eine Barriere zwischen dem heißen Metallteil und der umgebenden Luft zu bilden. Bei erhöhten Temperaturen werden Metalle extrem reaktiv mit den Elementen der Atmosphäre, insbesondere mit Sauerstoff.

Verhinderung von Oxidation und Zunderbildung

Beim Erhitzen reagieren die meisten Metalle leicht mit dem Sauerstoff in der Luft. Diese Reaktion, die Oxidation, bildet eine Schicht aus Metalloxid auf der Oberfläche, bekannt als Zunder.

Dieser Zunder ist nachteilig, da er Verfärbungen, eine schlechte Oberflächengüte und Materialverluste verursacht, die die Maßhaltigkeit des Bauteils beeinträchtigen können. Eine schützende Atmosphäre verdrängt den Sauerstoff und verhindert, dass diese Reaktionen stattfinden.

Vermeidung von Entkohlung

Bei Stahlkomponenten besteht ein weiteres erhebliches Risiko, die Entkohlung. Dies ist der Prozess, bei dem Kohlenstoffatome aus der Stahloberfläche diffundieren, typischerweise unter Reaktion mit Sauerstoff oder Wasserdampf.

Der Verlust von Oberflächenkohlenstoff verschlechtert die Eigenschaften des Materials erheblich und verringert seine Härte, Verschleißfestigkeit und Ermüdungslebensdauer. Eine korrekt kontrollierte Schutzatmosphäre verhindert diesen Kohlenstoffverlust und stellt sicher, dass das Bauteil seine konstruktionsbedingte Festigkeit beibehält.

Rolle 2: Das aktive Mittel

Über den bloßen Schutz hinaus kann die Ofenatmosphäre gezielt chemisch reaktiv gestaltet werden. In dieser Rolle wird die Atmosphäre zu einem Schlüsselbestandteil des Wärmebehandlungsprozesses selbst, indem sie die Chemie der Bauteiloberfläche gezielt verändert.

Ermöglichung der Oberflächenhärtung (Randschichthärtung)

Das häufigste Beispiel für eine aktive Atmosphäre ist das Einsatzhärten (Carburizing). Hierbei wird eine kohlenstoffreiche Atmosphäre (unter Verwendung von Gasen wie Erdgas oder Propan) in den Ofen eingeleitet.

Bei hohen Temperaturen diffundiert Kohlenstoff aus der Atmosphäre in die Oberfläche eines kohlenstoffarmen Stahlteils. Dadurch entsteht ein „Rand“ – eine harte, verschleißfeste äußere Schicht –, während das Innere oder der „Kern“ des Bauteils weicher und zäher bleibt.

Steuerung anderer Oberflächenmodifikationen

Dieses Prinzip gilt auch für andere Prozesse. Beim Nitrieren wird eine stickstoffreiche Atmosphäre (typischerweise aus Ammoniak) verwendet, um Stickstoff in die Stahloberfläche diffundieren zu lassen und extrem harte Nitridverbindungen zu bilden.

Die Atmosphäre fungiert als Träger und liefert die spezifischen Elemente, die erforderlich sind, um eine gewünschte Oberflächeneigenschaft zu erzielen, die das Basismaterial allein nicht besitzt.

Die Risiken einer unsachgemäßen Steuerung verstehen

Die Wahl und Steuerung der Ofenatmosphäre sind keine trivialen Details; sie sind zentral für den Erfolg der gesamten Wärmebehandlung.

Die Kosten der Ungenauigkeit

Eine falsch gesteuerte Atmosphäre führt direkt zu Fehlern. Teile können den Ofen mit einer weichen Oberfläche verlassen, obwohl sie hart sein sollten, oder spröde werden, obwohl sie zäh sein sollten.

Dies führt zu verschrotteten Komponenten, kostspieliger Nacharbeit und einem grundlegenden Versagen, die technischen Spezifikationen zu erfüllen, was möglicherweise zu einem vorzeitigen Ausfall des Endprodukts im Betrieb führt.

Die Zusammensetzung der Atmosphäre ist entscheidend

Es reicht nicht aus, einen Ofen einfach mit „einer Atmosphäre“ zu füllen. Die genaue Zusammensetzung ist entscheidend.

Eine Atmosphäre, die eigentlich schützend sein soll, kann schädlich werden, wenn ihre Chemie auch nur geringfügig falsch ist. Beispielsweise kann eine angeblich inerte Atmosphäre mit einem geringfügigen Sauerstoff- oder Feuchtigkeitsleck zu weit verbreiteter Oxidation führen und eine ganze Charge von Teilen ruinieren.

Die richtige Wahl für Ihr Ziel treffen

Ihr Prozessziel bestimmt die Rolle, die die Atmosphäre spielen muss.

- Wenn Ihr Hauptaugenmerk darauf liegt, die bestehenden Eigenschaften eines Teils zu erhalten: Sie benötigen eine schützende (inerte oder reduzierende) Atmosphäre, um Oxidation und Entkohlung während Prozessen wie dem Glühen oder der Spannungsarmglühung zu verhindern.

- Wenn Ihr Hauptaugenmerk darauf liegt, Oberflächeneigenschaften wie Härte und Verschleißfestigkeit zu verbessern: Sie benötigen eine aktive (chemisch reaktive) Atmosphäre für Randschichthärteprozesse wie das Einsatzhärten oder Nitrieren.

Letztendlich verwandelt die Beherrschung der Ofenatmosphäre die Wärmebehandlung von einem einfachen Heizprozess in ein präzises Ingenieurwerkzeug.

Zusammenfassungstabelle:

| Rolle | Funktion | Hauptvorteile |

|---|---|---|

| Schutzschild | Verhindert unerwünschte Oberflächenreaktionen wie Oxidation und Entkohlung | Erhält die Materialintegrität, verbessert die Oberflächengüte, wahrt die Maßhaltigkeit |

| Aktives Mittel | Verändert die Oberflächenzusammensetzung chemisch durch Prozesse wie Einsatzhärten und Nitrieren | Verbessert Härte, Verschleißfestigkeit und Ermüdungslebensdauer für überlegene Leistung |

Entfesseln Sie das volle Potenzial Ihrer Wärmebehandlungsprozesse mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und hausinterner Fertigung bieten wir vielfältige Labore mit Hochtemperaturöfen wie Muffel-, Rohr-, Drehrohr-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen an. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt die präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen sicher und liefert zuverlässige Leistung und verbesserte Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Lösung für Sie maßschneidern können!

Visuelle Anleitung

Ähnliche Produkte

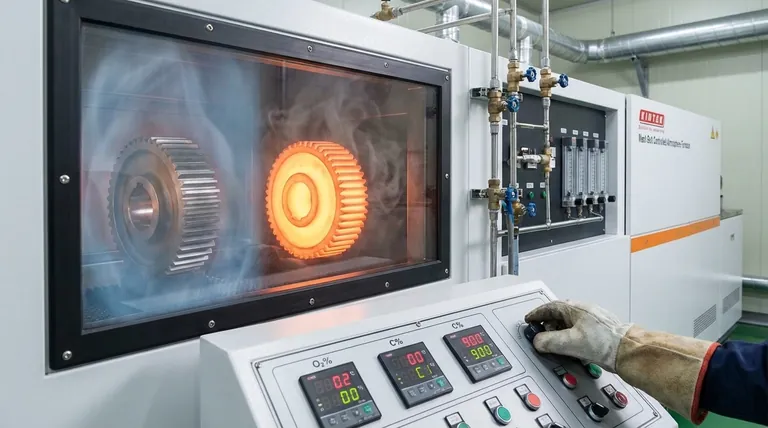

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Welche Beziehung besteht zwischen Temperatur und Ofenatmosphäre bei der Materialverarbeitung? Beherrschen Sie das kritische Gleichgewicht zwischen Hitze und Umgebung

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Welche Branchen verwenden üblicherweise Wärmebehandlungen unter inerter Atmosphäre? Schlüsselanwendungen im Militär, Automobilbereich und mehr