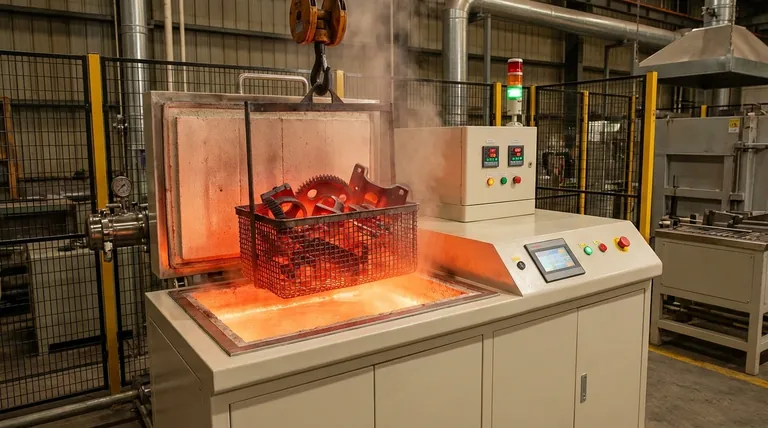

Ein Salzbadofen fungiert als zentraler Mechanismus für die präzise thermische Kontrolle bei der Herstellung von vergütetem Sphäroguss (ADI). Seine Hauptfunktion besteht darin, Vorwärmen, Austenitisieren und isothermisches Abschrecken mit einer Gleichmäßigkeit zu ermöglichen, die andere Heizmethoden nur schwer erreichen können. Durch das Eintauchen des Eisens in Salzschmelzen gewährleistet der Ofen einen schnellen Wärmeübergang und konstante Temperaturen, die entscheidend für die Erzielung der einzigartigen mechanischen Eigenschaften des Materials sind.

Der Salzbadofen ist nicht nur ein Heizgerät; er ist ein Werkzeug für die mikrostrukturelle Konstruktion. Er ermöglicht das schnelle Abschrecken und die strenge Temperaturstabilität, die erforderlich sind, um eine fehlerfreie Matrix aus schuppigem Ferrit und hochkohlenstoffhaltigem Restaustenit herzustellen.

Die entscheidende Rolle der thermischen Gleichmäßigkeit

Die Herstellung von ADI beruht auf exakten Phasenumwandlungen. Der Salzbadofen dient als Kontrollumgebung, die bestimmt, ob diese Umwandlungen erfolgreich ablaufen.

Erreichen einer vollständigen strukturellen Umwandlung

Um ADI herzustellen, muss der Sphäroguss zunächst auf eine Austenitisierungstemperatur von 910 °C erhitzt werden.

Das Salzbad bietet eine hochgradig gleichmäßige thermische Umgebung, die sicherstellt, dass komplexe oder dickwandige Teile über ihren gesamten Querschnitt gleichmäßig erwärmt werden. Diese Gleichmäßigkeit garantiert, dass das Eisen eine vollständige strukturelle Umwandlung in Austenit erfährt, was die Grundlage für die endgültigen Materialeigenschaften bildet.

Ermöglichung eines schnellen Abschrecken

Nach dem Austenitisieren muss das Eisen schnell auf die isotherme Halte-Temperatur abgekühlt werden.

Das Salzbad ermöglicht dieses schnelle Abschrecken und reduziert die Temperatur drastisch von 910 °C auf 360 °C. Das flüssige Medium des Salzbades ermöglicht eine schnellere Wärmeextraktion als Luft- oder Vakuumöfen, was für den ADI-Prozess unerlässlich ist.

Verhinderung unerwünschter Phasen

Die Geschwindigkeit und Präzision des Salzbades sind entscheidend, um die Mikrostruktur im richtigen Moment zu "fixieren".

Durch schnelles Erreichen und Halten der isothermen Stufe von 360 °C verhindert der Ofen die Ausscheidung unerwünschter Phasen wie Perlit. Diese Kontrolle stellt sicher, dass die endgültige Mikrostruktur aus dem gewünschten schuppigen Ferrit und hochkohlenstoffhaltigem Restaustenit besteht.

Verständnis der Prozesssensitivität

Obwohl der Salzbadofen sehr effektiv ist, ist der Prozess empfindlich gegenüber Abweichungen. Das Verständnis dieser Empfindlichkeiten ist entscheidend für konsistente Ergebnisse.

Das Risiko von thermischer Trägheit

Der Hauptfehler bei der ADI-Herstellung ist ein zu langsames Abschrecken.

Wenn die Überführung in das isotherme Salzbad verzögert wird oder das Bad die Wärme nicht schnell extrahiert, wird die strukturelle Integrität des Eisens beeinträchtigt. Das Salzbad wird speziell eingesetzt, um dieses Risiko zu mindern, aber eine Wartung der Ausrüstung ist erforderlich, um sicherzustellen, dass die Wärmeübertragungsraten optimal bleiben.

Temperaturpräzision ist nicht verhandelbar

Der Unterschied zwischen hochwertigem ADI und einer fehlgeschlagenen Charge liegt oft in Temperaturschwankungen.

Das Salzbad muss den Sollwert von 360 °C mit extremer Präzision halten. Jede signifikante Abweichung während des isothermen Halten kann das Gleichgewicht zwischen Ferrit und Austenit verändern und die mechanische Leistung der endgültigen Komponente verschlechtern.

Optimierung des ADI-Produktionsprozesses

Um die Vorteile eines Salzbadofens bei der ADI-Herstellung zu maximieren, konzentrieren Sie sich auf die spezifischen Ziele Ihres thermischen Zyklus.

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger Härte liegt: Stellen Sie sicher, dass die Austenitisierungsglühung bei 910 °C für die spezifische Masse Ihrer Teile ausreichend ist, um eine vollständige Sättigung zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Schlagzähigkeit liegt: Priorisieren Sie den schnellen Transfer und die Stabilität bei der 360 °C-Stufe, um die Bildung von Nicht-ADI-Phasen streng zu verhindern.

Die Nutzung der hohen thermischen Gleichmäßigkeit eines Salzbadofens ist die zuverlässigste Methode, um durchweg das überlegene Verhältnis von Festigkeit zu Gewicht zu erzielen, das vergüteten Sphäroguss auszeichnet.

Zusammenfassungstabelle:

| Prozessschritt | Temperatur | Funktion des Salzbades |

|---|---|---|

| Austenitisieren | 910 °C | Gewährleistet gleichmäßiges Erhitzen und vollständige strukturelle Umwandlung. |

| Isothermisches Abschrecken | 910 °C bis 360 °C | Ermöglicht schnelles Abkühlen zur Verhinderung der Perlitbildung. |

| Isothermisches Halten | 360 °C | Aufrechterhaltung präziser Stabilität zur Konstruktion einer schuppigen Ferritmatrix. |

| Mikrostruktur | N/A | Sichert das Gleichgewicht von Ferrit und hochkohlenstoffhaltigem Austenit. |

Erhöhen Sie die Präzision Ihrer Wärmebehandlung mit KINTEK

Konsistenz in der ADI-Produktion erfordert unnachgiebige thermische Kontrolle. KINTEK bietet branchenführende Lösungen für komplexe metallurgische Umwandlungen. Unterstützt durch Experten in F&E und Fertigung, bieten wir eine umfassende Palette von Hochleistungs-Laborgeräten, darunter:

- Muffel- & Rohröfen für präzise Chargentests.

- Vakuum- & CVD-Systeme für die Synthese fortschrittlicher Materialien.

- Anpassbare Hochtemperaturöfen, die auf Ihre individuellen industriellen Bedürfnisse zugeschnitten sind.

Ob Sie Ihren Abschreckprozess verfeinern oder die F&E skalieren, unsere fachmännisch konstruierten Systeme gewährleisten thermische Gleichmäßigkeit und Wiederholbarkeit.

Bereit, Ihre Materialleistung zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen thermischen Verarbeitungsanforderungen mit unserem technischen Team zu besprechen.

Referenzen

- Cheng‐Hsun Hsu, Z. Chang. Improvement in Surface Hardness and Wear Resistance of ADI via Arc-Deposited CrAlSiN Multilayer Films. DOI: 10.3390/ma18092107

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Welche Rolle spielt ein Umluftofen bei der Herstellung von porösem Hastelloy-X? Gewährleistung der strukturellen Integrität

- Warum ist eine präzise Temperaturregelung in einem Röhrenatmosphärenofen entscheidend? Optimieren Sie das Sintern Ihrer Oxidvorläufer

- Was ist der Hauptzweck eines Inertgasofens? Schutz von Materialien vor Oxidation beim Erhitzen

- Warum wird bei Moxiflaumstudien hochreiner Stickstoff in den TGA-Ofen eingeleitet? Präzise thermische Analyse gewährleisten

- Wie optimieren Präzisionsabschreck- und Umluftöfen die Wärmebehandlung von Bimetall-HIP-Komponenten für Spitzenleistung und Integrität?

- Was ist der Zweck der Inertisierung in Wärmebehandlungsofen? Oxidation verhindern und Sicherheit gewährleisten

- Was sind die Schlüsselkomponenten eines Schutzgasofens? Wesentliche Teile für kontaminationsfreies Erhitzen

- Welche Faktoren sollten bei der Wahl zwischen einem Muffelofen und einem Schutzgasofen berücksichtigt werden? Finden Sie Ihren perfekten Laborofen