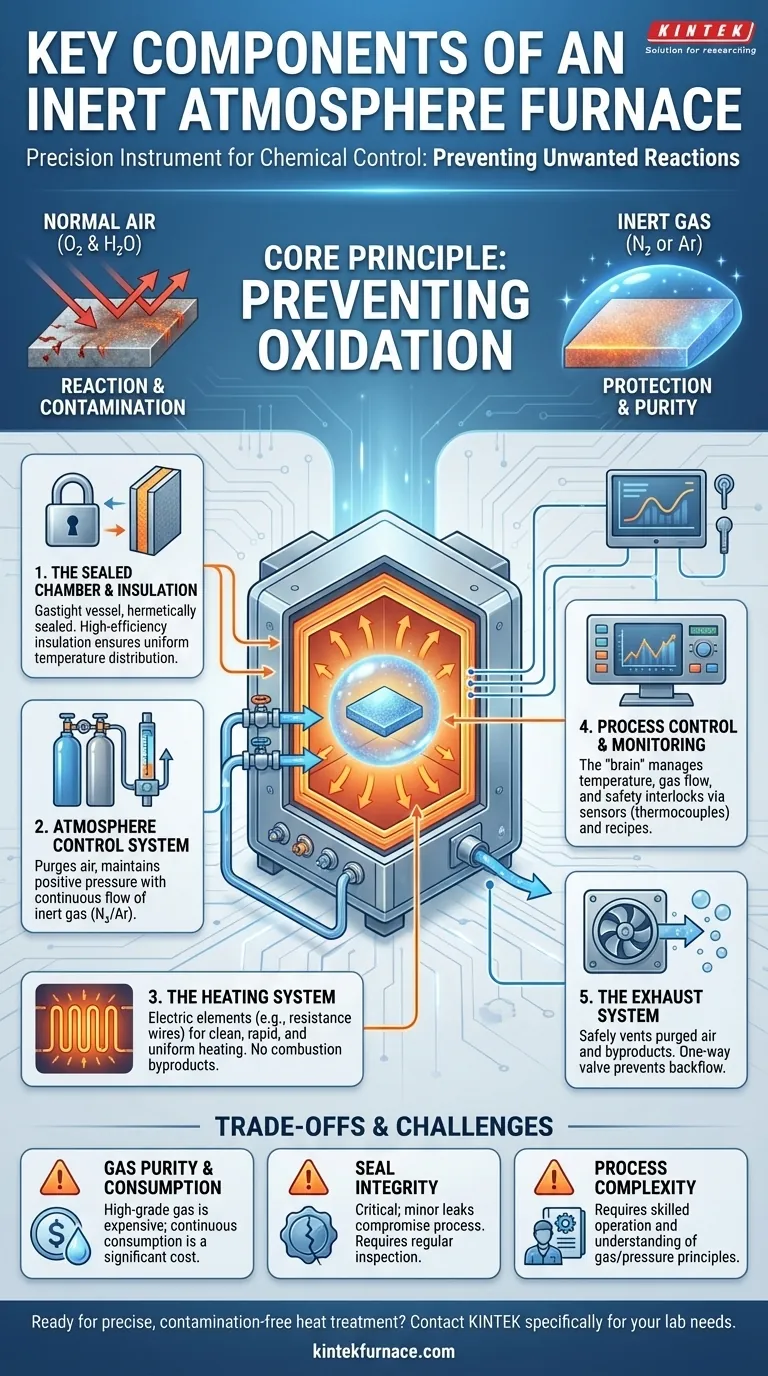

Im Kern ist ein Schutzgasofen ein System, das auf fünf grundlegenden Komponenten aufgebaut ist. Dies sind eine perfekt abgedichtete Heizkammer, ein Gasversorgungs- und Steuerungssystem zur Einleitung inerter Gase, ein elektrisches Heizsystem zur Erreichung der Zieltemperaturen, ein Prozesssteuerungssystem zur Verwaltung aller Variablen und ein Abluftsystem zur sicheren Ableitung der Gase. Zusammen bilden diese Teile eine hochkontrollierte Umgebung, frei von reaktiven Gasen wie Sauerstoff.

Ein Schutzgasofen ist nicht nur ein Heizgerät; er ist ein Präzisionsinstrument zur chemischen Kontrolle. Seine Hauptfunktion besteht darin, ein Material von der Umgebungsluft zu isolieren, wodurch Hochtemperaturprozesse ohne unerwünschte Reaktionen wie Oxidation ablaufen können.

Das Kernprinzip: Verhinderung unerwünschter Reaktionen

Der gesamte Zweck eines Schutzgasofens besteht darin, eine Wärmebehandlung in einer chemisch inaktiven oder inerten Umgebung durchzuführen. Prozesse wie Blankglühen, Sintern oder Löten erfordern hohe Temperaturen, die chemische Reaktionen dramatisch beschleunigen.

Wird dies in normaler Luft durchgeführt, reagieren der vorhandene Sauerstoff und die Feuchtigkeit schnell mit der Materialoberfläche, was zu Oxidation, Verzunderung und Kontamination führt. Dies beeinträchtigt die Materialeigenschaften, die Oberfläche und die strukturelle Integrität.

Durch den Ersatz der Luft durch ein nicht-reaktives Gas – am häufigsten Stickstoff oder Argon – stellt der Ofen sicher, dass das Material nur mit Wärme interagiert, wodurch seine Reinheit erhalten bleibt und das gewünschte metallurgische Ergebnis erzielt wird.

Zerlegung des Systems: Die fünf Schlüsselkomponenten

Jede Komponente des Ofens spielt eine entscheidende, unverzichtbare Rolle bei der Schaffung und Aufrechterhaltung dieser makellosen Umgebung. Ein Fehler in einem Teil beeinträchtigt den gesamten Prozess.

1. Die abgedichtete Kammer und Isolierung

Die Grundlage des Ofens ist die Heizkammer, die hermetisch abgedichtet sein muss. Diese Kammer ist ein gasdichtes Gefäß, das für hohe Temperaturen ausgelegt ist und verhindert, dass Außenluft eindringt.

Hocheffiziente Isolationsmaterialien umgeben die Kammer. Ihre Aufgabe ist es nicht nur, Wärme zur Energieeffizienz zu speichern, sondern auch eine gleichmäßige Temperaturverteilung zu gewährleisten, was für konsistente Ergebnisse am gesamten Werkstück entscheidend ist.

2. Das Atmosphäre-Kontrollsystem

Dieses System ist das Herzstück des Ofens. Es besteht aus einer Gasversorgung, typischerweise aus hochreinen Flüssig- oder Druckgasflaschen, die über eine Reihe von Ventilen und Durchflussmessern verbunden sind.

Dieses System spült die anfängliche Luft aus der Kammer, bevor der Heizzyklus beginnt. Es hält dann einen leichten Überdruck mit einem kontinuierlichen, kleinen Gasfluss des Inertgases während des gesamten Prozesses aufrecht, um sicherzustellen, dass potenzielle Mikrolecks nach außen strömen und nicht nach innen.

3. Das Heizsystem

Die Wärme selbst wird fast immer durch elektrische Heizelemente, wie Widerstandsdrähte oder Siliziumkarbidplatten, erzeugt. Diese werden gegenüber direkter Gasbefeuerung bevorzugt, da sie keine Verbrennungsprodukte in die kontrollierte Atmosphäre einbringen.

Die Platzierung und Leistung dieser Elemente sind so ausgelegt, dass sie eine schnelle, gleichmäßige Erwärmung und präzise Temperaturregelung innerhalb der Kammer ermöglichen.

4. Das Prozesssteuerungs- und Überwachungssystem

Das "Gehirn" des Betriebs ist das Prozesssteuerungssystem. Diese integrierte Einheit verwendet Thermoelemente zur präzisen Überwachung der Innentemperatur und passt die Leistung der Heizelemente entsprechend an.

Gleichzeitig verwaltet es das Atmosphäre-Kontrollsystem und reguliert die Gasdurchflussraten basierend auf vorprogrammierten Rezepten. Moderne Systeme umfassen Sicherheitsverriegelungen und Alarme – ein Schutzsystem – die anormale Bedingungen wie Übertemperatur oder Verlust des Gasdrucks überwachen.

5. Das Abgassystem

Das Abgas- oder Auslasssystem ist genauso wichtig wie der Einlass. Es ermöglicht, dass die gespülte Luft und alle Nebenprodukte des Heizprozesses sicher aus der Kammer abgeleitet werden.

Ein einfacher Blasenzähler oder ein Einwegventil wird oft verwendet, um eine visuelle Bestätigung des Überdrucks zu liefern und den Rückfluss von Umgebungsluft in den Ofen zu verhindern.

Verständnis der Kompromisse und Einschränkungen

Obwohl diese Öfen leistungsstark sind, sind sie nicht ohne betriebliche Herausforderungen. Ihr Verständnis ist der Schlüssel zum erfolgreichen Betrieb.

Gasreinheit und -verbrauch

Die Endproduktqualität hängt direkt von der Reinheit des verwendeten Inertgases ab. Die Erzielung ultrareiner Umgebungen erfordert teure, hochreine Gase und erhöht die Betriebskosten. Der Gasverbrauch ist ein erheblicher und kontinuierlicher Kostenfaktor.

Dichtigkeit ist nicht verhandelbar

Der gesamte Prozess hängt von der Qualität der Kammerdichtungen ab. Dichtungen und Türdichtungen verschleißen im Laufe der Zeit durch thermische Zyklen. Selbst ein kleines Leck kann ausreichend Sauerstoff eindringen lassen, um einen empfindlichen Prozess zu ruinieren, was regelmäßige Inspektion und Wartung unerlässlich macht.

Prozesskomplexität

Der Betrieb eines Schutzgasofens erfordert mehr Geschick als ein Standardofen. Der Bediener muss die Prinzipien der Gasspülung, Druckregulierung und die spezifischen Anforderungen des zu verarbeitenden Materials verstehen, um kostspielige Fehler zu vermeiden.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl und der Betrieb eines Ofens erfordern die Abstimmung seiner Fähigkeiten auf Ihr spezifisches technisches Ziel.

- Wenn Ihr Hauptaugenmerk auf der hochreinen Verarbeitung liegt (z. B. Sintern reaktiver Metalle): Priorisieren Sie einen Ofen mit überlegener Dichtigkeit, fortschrittlicher Atmosphäre-Steuerung und Kompatibilität mit hochreinen Gasquellen.

- Wenn Ihr Hauptaugenmerk auf dem Blankglühen für allgemeine Zwecke liegt: Ein Standardofen mit zuverlässiger Temperaturgleichmäßigkeit und konstantem Inertgasfluss ist effektiv.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit und Automatisierung liegt: Investieren Sie in ein System mit einer speicherprogrammierbaren Steuerung (SPS), die alle Prozessvariablen präzise verwalten und protokollieren kann.

Letztendlich geht es beim Meistern eines Schutzgasofens darum, die Kontrolle über die Prozessumgebung zu beherrschen.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion |

|---|---|

| Abgedichtete Kammer und Isolierung | Bietet eine gasdichte, Hochtemperaturumgebung für gleichmäßiges Erhitzen |

| Atmosphäre-Kontrollsystem | Reguliert den Inertgasfluss zur Aufrechterhaltung einer nicht-reaktiven Atmosphäre |

| Heizsystem | Verwendet elektrische Elemente für präzise, gleichmäßige Temperaturregelung |

| Prozesssteuerung und Überwachung | Regelt Temperatur und Gasfluss mit Sicherheitsfunktionen |

| Abgassystem | Leitet Gase sicher ab und verhindert den Rückfluss von Umgebungsluft |

Bereit für eine präzise, kontaminationsfreie Wärmebehandlung in Ihrem Labor? Bei KINTEK sind wir Spezialisten für fortschrittliche Hochtemperaturofenlösungen, einschließlich Schutzgasöfen. Durch unsere außergewöhnliche F&E und hauseigene Fertigung bieten wir eine Produktpalette mit Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und Effizienz und Ergebnisse verbessern können. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Laborbedürfnisse unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern