Eine präzise Temperaturregelung ist der entscheidende Faktor, der die endgültige Mikrostruktur und Leistung von Anodenmaterialien während des Sinterprozesses bestimmt. Insbesondere reguliert sie die Zersetzungsrate von Oxidvorläufern und die Härtungsrate der Kohlenstoffmatrix, um sicherzustellen, dass das Material eine optimale elektrische Leitfähigkeit erreicht, ohne seine strukturelle Integrität zu beeinträchtigen.

Die Kern Erkenntnis In einem Röhrenatmosphärenofen verhindert die Temperaturstabilität das übermäßige Vergröbern von Oxidkörnern (wie SnO2) und treibt gleichzeitig den idealen Karbonisierungsgrad in der Matrix voran. Dieses präzise Gleichgewicht ist der einzige Weg, um Anoden herzustellen, die sowohl eine hohe elektrische Leitfähigkeit als auch eine langfristige strukturelle Stabilität aufweisen.

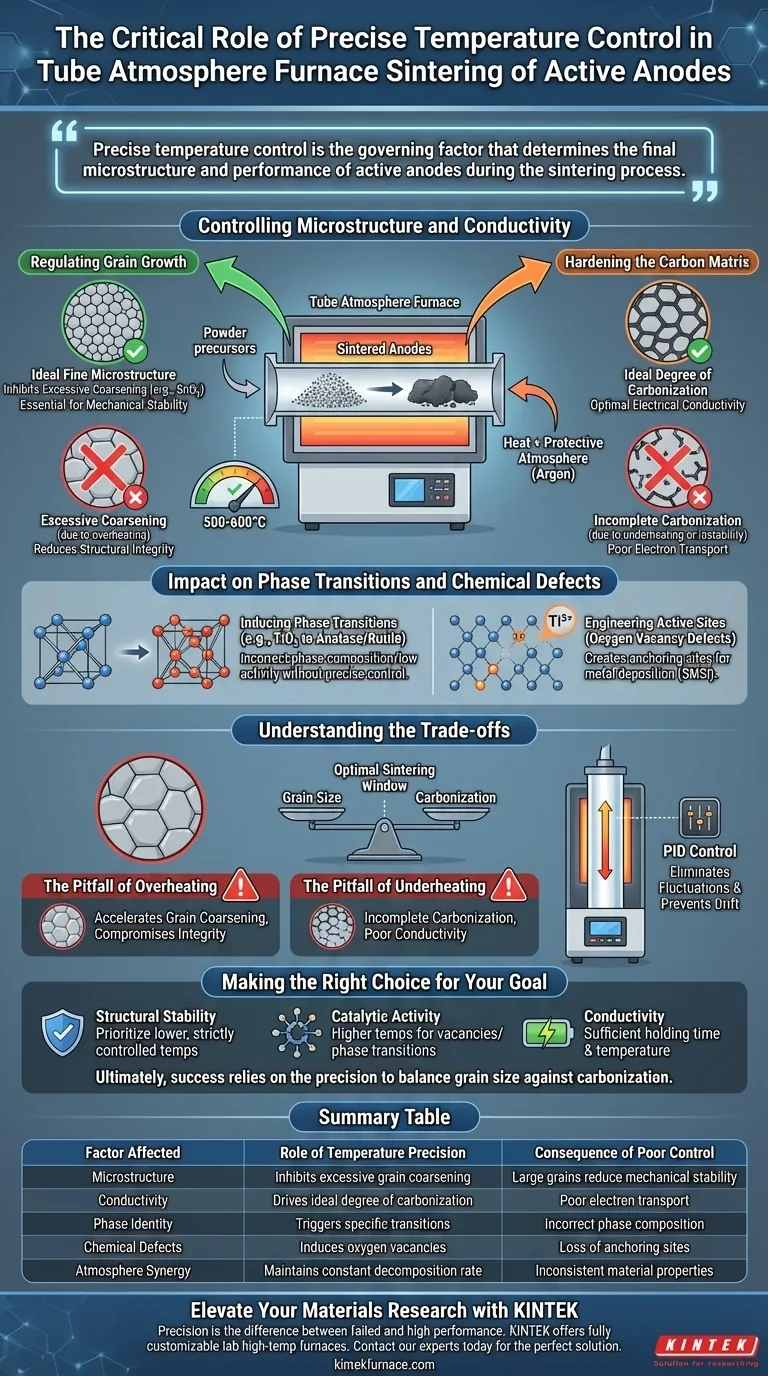

Steuerung von Mikrostruktur und Leitfähigkeit

Die größte Herausforderung beim Sintern von Oxidvorläufern besteht darin, zwei konkurrierende physikalische Prozesse zu steuern: Kornwachstum und Matrixhärtung.

Regulierung des Kornwachstums

Während der Wärmebehandlung (oft zwischen 500-600 Grad Celsius) neigen Oxidkörner von Natur aus dazu, sich zu verschmelzen und zu wachsen.

Eine präzise Temperaturregelung ist entscheidend, um diesen Prozess zu verhindern. Durch die Einhaltung eines strengen thermischen Profils verhindern Sie das übermäßige Vergröbern von Körnern, wie z. B. SnO2. Die Beibehaltung kleiner und gleichmäßiger Korngrößen ist für die mechanische Stabilität der endgültigen Elektrode unerlässlich.

Härtung der Kohlenstoffmatrix

Gleichzeitig muss der Ofen genügend Energie liefern, um Vorläufer zu zersetzen und die umgebende Kohlenstoffmatrix zu härten.

Wenn die Temperatur schwankt, wird der Karbonisierungsprozess ungleichmäßig. Präzision stellt sicher, dass die Matrix einen idealen Karbonisierungsgrad erreicht, der direkt für die elektrische Leitfähigkeit der Elektrode verantwortlich ist.

Die Rolle der Atmosphäre

Diese Prozesse finden nicht im Vakuum statt, sondern typischerweise unter einer Schutzatmosphäre wie Argon.

Temperaturpräzision stellt sicher, dass die Wechselwirkung zwischen Wärme und der Schutzatmosphäre konstant bleibt. Diese Synergie ermöglicht die exakte Regulierung der Zersetzungsraten der Vorläufer.

Auswirkungen auf Phasenumwandlungen und chemische Defekte

Über die einfache Struktur hinaus bestimmt die Temperatur die chemische Identität der Anode.

Induzieren von Phasenumwandlungen

Spezifische Temperaturen lösen notwendige Phasenänderungen in Materialien aus.

Beispielsweise kann das Kalzinieren bei 650 °C einen Übergang in TiO2 auslösen, um eine Mischung aus Anatas- und Rutilphasen zu bilden. Ohne präzise Kontrolle erhalten Sie möglicherweise eine Phasenkomposition, der die gewünschten elektrochemischen Eigenschaften fehlen.

Gestaltung von aktiven Zentren

Hohe Präzision ermöglicht "Defekt-Engineering", bei dem spezifische Unvollkommenheiten absichtlich in das Material eingebracht werden.

Kontrolliertes Erhitzen in einer reduzierenden Atmosphäre (wie H2/Ar) induziert eine hohe Konzentration von Sauerstoffleerstellen-Defekten. Diese Defekte erhöhen den Gehalt an aktiven Ionen (wie Ti3+), die als Ankerstellen für die anschließende Metallabscheidung (wie Platin) dienen und starke Metall-Träger-Wechselwirkungen (SMSI) erzeugen.

Verständnis der Kompromisse

Das Erreichen des perfekten Sinterergebnisses ist ein Balanceakt. Abweichungen vom optimalen Temperaturbereich führen zu spezifischen Leistungseinbußen.

Die Tücke des Überhitzens

Wenn die Temperatur den Sollwert überschreitet, beschleunigt sich das Kornwachstum.

Obwohl das Material aufgrund vollständiger Karbonisierung hochleitfähig sein kann, reduziert die große Korngröße die aktive Oberfläche und beeinträchtigt die strukturelle Integrität der Anode. Dies führt oft zu leitfähigen, aber mechanisch fragilen Elektroden.

Die Tücke des Unterheizens

Wenn die Temperatur zu niedrig oder instabil ist, bleibt der Karbonisierungsprozess unvollständig.

Dies führt zu einer Matrix, die strukturell stabil ist (aufgrund kleiner Körner), aber unter schlechter elektrischer Leitfähigkeit leidet. Die Anode wird nicht effizient funktionieren, da die Elektronentransportwege nicht vollständig ausgebildet sind.

Die Notwendigkeit der PID-Regelung

Um diese Kompromisse zu bewältigen, verwenden moderne vertikale Röhrenöfen PID (Proportional-Integral-Derivative)-Algorithmen.

Diese Technologie passt die Heizleistung automatisch an, um Schwankungen zu eliminieren. Sie stellt sicher, dass Heizrate, Haltezeit und Gleichmäßigkeit exakt wie programmiert eingehalten werden, und verhindert so das "Driften", das die oben genannten Defekte verursacht.

Die richtige Wahl für Ihr Ziel treffen

Die "perfekte" Temperatur hängt stark vom spezifischen Oxid und dem gewünschten Ergebnis Ihres Anodenmaterials ab.

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Priorisieren Sie niedrigere, streng kontrollierte Temperaturen (500-600 °C), um das Vergröbern von SnO2-Körnern zu verhindern und eine feine Mikrostruktur zu erhalten.

- Wenn Ihr Hauptaugenmerk auf katalytischer Aktivität liegt: Möglicherweise benötigen Sie höhere Temperaturen (z. B. 650 °C) in einer reduzierenden Atmosphäre, um Sauerstoffleerstellen und spezifische Phasenumwandlungen (wie bei TiO2) zu induzieren.

- Wenn Ihr Hauptaugenmerk auf Leitfähigkeit liegt: Stellen Sie sicher, dass Haltezeit und Temperatur ausreichen, um die Karbonisierung der Vorläufermatrix vollständig abzuschließen.

Letztendlich hängt der Erfolg Ihres Sinterprozesses weniger von der erreichten Maximaltemperatur ab als von der Präzision, mit der Sie diese Temperatur aufrechterhalten, um Korngröße und Karbonisierung auszubalancieren.

Zusammenfassungstabelle:

| Betroffener Faktor | Rolle der Temperaturpräzision | Folge schlechter Kontrolle |

|---|---|---|

| Mikrostruktur | Verhindert übermäßiges Kornwachstum (z. B. SnO2) | Große Körner reduzieren die mechanische Stabilität |

| Leitfähigkeit | Fördert idealen Karbonisierungsgrad in der Matrix | Schlechter Elektronentransport oder fragile Struktur |

| Phasenidentität | Löst spezifische Übergänge aus (z. B. Anatas/Rutil) | Falsche Phasenkomposition/geringe Aktivität |

| Chemische Defekte | Induziert Sauerstoffleerstellen und aktive Zentren | Verlust von Ankerplätzen für Metallabscheidung |

| Synergie der Atmosphäre | Aufrechterhaltung einer konstanten Zersetzungsrate des Vorläufers | Inkonsistente Materialeigenschaften |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision ist der Unterschied zwischen einem fehlgeschlagenen Experiment und einer Hochleistungsanode. Bei KINTEK verstehen wir, dass die Aufrechterhaltung exakter thermischer Profile für Ihren Sintererfolg entscheidend ist.

Mit fachkundiger F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systemen. Unsere Labortemperöfen sind vollständig anpassbar, um Ihre einzigartigen Anforderungen an Temperaturstabilität und Atmosphäre zu erfüllen und sicherzustellen, dass Sie das perfekte Gleichgewicht zwischen Mikrostruktur und Leitfähigkeit erreichen.

Bereit, Ihren Sinterprozess zu optimieren? Kontaktieren Sie noch heute unsere Experten, um die perfekte Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Antunes Staffolani, Francesco Nobili. Tailoring the Electrochemical Performance of SnO<sub>2</sub>‐Based Anodes for Li‐Ion Batteries: Effect of Morphology and Composite Matrix. DOI: 10.1002/admt.202402058

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist der Zusammenhang zwischen Temperatur und der Wirksamkeit der Ofenatmosphäre? Master Heat Treatment Control

- Welche Rolle spielt ein Hochtemperatur-Sinterofen mit Argonatmosphäre bei der Herstellung von 316L? Master Metallurgy

- Was ist die Funktion eines Tunnel-Glühofens mit kontrollierter Atmosphäre? Wiederherstellung der Duktilität von Kupferrohren

- Wie beeinflusst eine Konstanttemperatur-Heizanlage Katalysatorvorläufer? Präzise Kontrolle für Perowskit-Qualität

- Warum sind Dichtungsmechanismen in Atmosphärenöfen entscheidend? Gewährleistung von Reinheit, Sicherheit und Effizienz

- Welche Kostenaspekte sind bei der Verwendung von Argon in Öfen zu beachten? Balance zwischen Preis und Materialintegrität

- Welche Edelgase werden üblicherweise in Atmosphärenöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Warum ist die Ofenatmosphäre bei der Wärmebehandlung wichtig? Steuerung für überlegene Materialergebnisse