In einem Atmosphärenofen ist der Dichtungsmechanismus keine nebensächliche Eigenschaft – er ist die Kernkomponente, die den gesamten Prozess erst ermöglicht. Diese Mechanismen, typischerweise Hochtemperaturdichtungen und -abdichtungen, sind entscheidend, da sie eine luftdichte Barriere schaffen, die die interne Umgebung isoliert. Dies verhindert, dass reaktive Umgebungsluft den Prozess kontaminiert, stellt sicher, dass die kontrollierte Atmosphäre effizient aufrechterhalten wird, und garantiert Prozesswiederholbarkeit und Sicherheit.

Die Integrität jedes Wärmebehandlungsprozesses ist direkt proportional zur Integrität der Ofendichtung. Sie ist die wichtigste Barriere, die eine präzise konstruierte interne Atmosphäre von der reaktiven und unvorhersehbaren Außenwelt trennt.

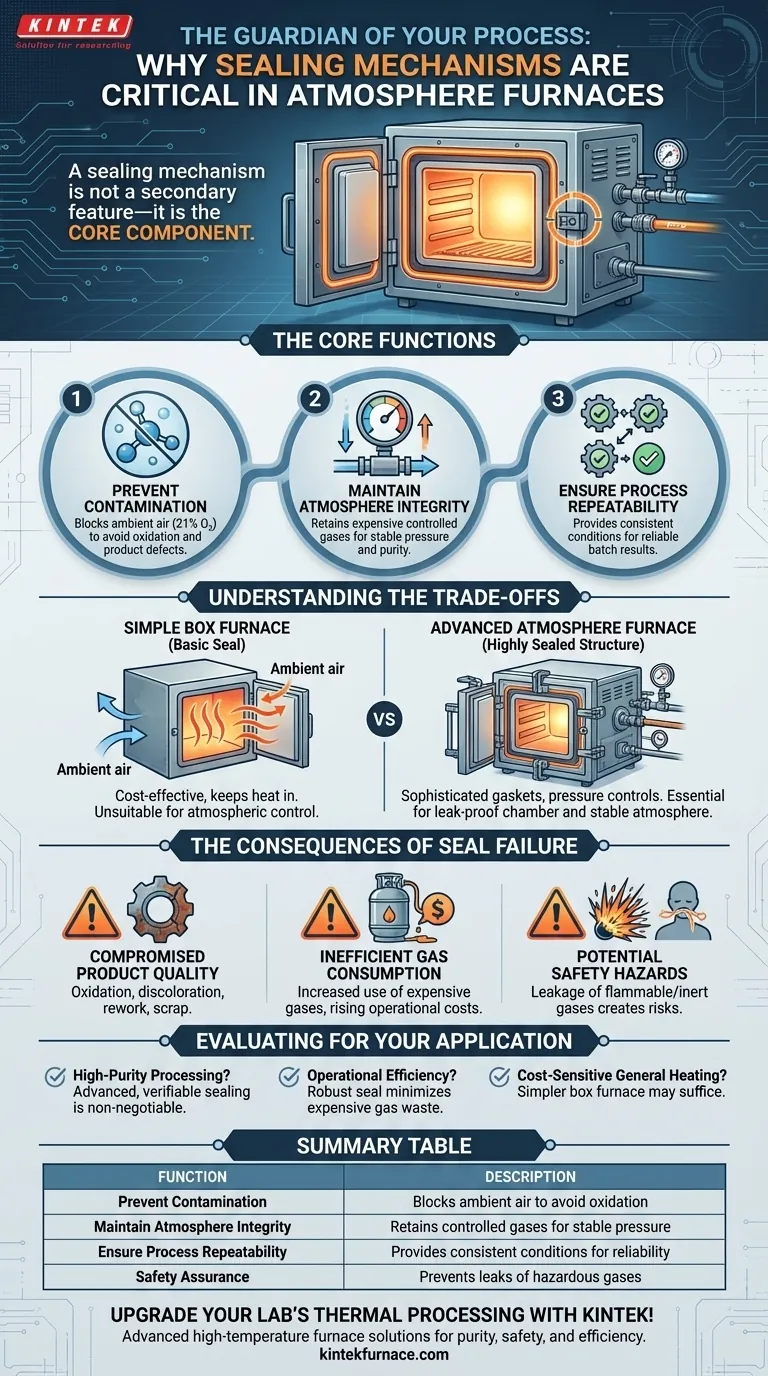

Die Kernfunktionen einer Ofendichtung

Ein Dichtungsmechanismus erfüllt zwei grundlegende Aufgaben gleichzeitig: Er hält die schlechte Luft draußen und das gute Gas drinnen. Die Qualität der Dichtung bestimmt direkt die Qualität des Endprodukts.

Verhinderung atmosphärischer Kontamination

Der Hauptzweck eines Atmosphärenofens ist es, Teile in einer spezifischen, nicht-reaktiven Umgebung zu erhitzen. Umgebungsluft mit ihren ca. 21 % Sauerstoff und variabler Feuchtigkeit ist ein starkes Kontaminationsmittel.

Eine effektive Dichtung verhindert, dass diese Außenluft in die Ofenkammer gelangt. Selbst ein geringes Leck kann Sauerstoff einführen, was zu Oxidation, Verfärbung und einer Nichterfüllung der Materialspezifikationen führen kann, insbesondere bei empfindlichen Prozessen mit Materialien wie geschmolzenem Metall.

Aufrechterhaltung der atmosphärischen Integrität

Diese Öfen funktionieren, indem sie die Kammer mit einem spezifischen Gas, wie Stickstoff, Argon oder Wasserstoff, füllen. Diese kontrollierte Atmosphäre muss bei konstantem Druck und Reinheit aufrechterhalten werden.

Eine robuste Dichtung stellt sicher, dass dieses teure Gas nicht an die äußere Umgebung verloren geht. Sie hält den erforderlichen Überdruck aufrecht, um die Atmosphäre stabil zu halten, verhindert Ineffizienzen und stellt sicher, dass die chemischen Reaktionen – oder deren Ausbleiben – genau wie geplant ablaufen.

Gewährleistung der Prozesswiederholbarkeit

Für industrielle Anwendungen ist Konsistenz entscheidend. Ein heute behandeltes Produkt muss dieselben Eigenschaften aufweisen wie ein nächsten Monat behandeltes.

Da die Dichtung eine stabile, vorhersagbare interne Umgebung garantiert, ist sie die Grundlage eines wiederholbaren Prozesses. Ohne eine perfekte Dichtung würden die atmosphärischen Bedingungen schwanken, was von Charge zu Charge zu inkonsistenten und unzuverlässigen Ergebnissen führen würde.

Die Kompromisse verstehen: Dichtungskomplexität und -kosten

Der Bedarf an atmosphärischer Kontrolle ist der Hauptunterschied zwischen einem einfachen Ofen und einem echten Atmosphärenofen, ein Unterschied, der sich direkt in der Komplexität und den Kosten ihrer Dichtungskonstruktionen widerspiegelt.

Der Standardkastenofen

Ein einfacher Kastenofen, der für allgemeines Erhitzen in Umgebungsluft verwendet wird, verfügt über eine grundlegende Dichtungskonstruktion an seiner Tür. Sein Ziel ist es lediglich, die Wärme im Inneren zu halten, nicht die Atmosphäre zu kontrollieren.

Dieses Design ist kostengünstig und einfach herzustellen und zu warten. Es ist jedoch völlig ungeeignet für jeden Prozess, der Schutz vor Oxidation erfordert.

Der fortgeschrittene Atmosphärenofen

Ein Atmosphärenofen erfordert eine hochdichte Struktur. Dies umfasst hochentwickelte Türklammern, Hochtemperaturdichtungen (wie Silikon oder Graphit) sowie integrierte Gaszu- und -abführsysteme mit Druckregelung.

Diese Komplexität ist nicht optional; sie ist wesentlich für die Schaffung einer leckdichten Kammer, die eine stabile, hochreine Atmosphäre aufrechterhalten kann. Dies führt zu einem komplexeren Herstellungsprozess und einer höheren Anfangsinvestition.

Die Folgen eines Dichtungsversagens

Eine kompromittierte Dichtung ist kein kleines Problem; sie stellt ein grundlegendes Versagen der Hauptfunktion des Ofens dar und hat erhebliche Konsequenzen.

Kompromittierte Produktqualität

Das unmittelbarste Ergebnis einer schlechten Dichtung ist Produktversagen. Teile können oxidiert, verfärbt oder mit veränderten mechanischen Eigenschaften entstehen. Dies führt zu kostspieliger Nacharbeit, Ausschuss und Kundenunzufriedenheit.

Ineffizienter Gasverbrauch

Wenn der Ofen die kontrollierte Atmosphäre ständig undicht ist, muss das System mehr Gas pumpen, um den erforderlichen Druck aufrechtzuerhalten. Dies erhöht den Verbrauch teurer Gase wie Argon oder Wasserstoff dramatisch, was zu einem erheblichen Anstieg der Betriebskosten führt.

Potenzielle Sicherheitsrisiken

Ein Dichtungsversagen kann auch ernsthafte Sicherheitsrisiken verursachen. Das Austreten von brennbaren Prozessgasen wie Wasserstoff kann eine Explosionsgefahr im umgebenden Arbeitsbereich schaffen. Ebenso kann das Austreten von Inertgasen wie Stickstoff Sauerstoff verdrängen und eine Erstickungsgefahr für das Personal darstellen.

Bewertung der Dichtung für Ihre Anwendung

Die Wahl des richtigen Ofens bedeutet, die Dichtungsintegrität an Ihre Prozessanforderungen anzupassen. Die Dichtung ist keine Eigenschaft, bei der Kompromisse eingegangen werden sollten; sie ist eine Investition in Qualität, Effizienz und Sicherheit.

- Wenn Ihr Hauptaugenmerk auf der hochreinen Verarbeitung liegt (z. B. Löten, Glühblankglühen): Ein Ofen mit einem fortschrittlichen, überprüfbaren Dichtungsmechanismus ist unverzichtbar, um Produktfehler zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Betriebseffizienz liegt: Investieren Sie in einen Ofen mit einer robusten, gut konstruierten Dichtung, um teure Gasverluste zu minimieren und die langfristigen Betriebskosten zu senken.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger allgemeiner Erwärmung ohne atmosphärische Kontrolle liegt: Ein einfacherer Kastenofen mit einer grundlegenden Türdichtung ist ausreichend und wirtschaftlicher für Ihre Bedürfnisse.

Letztendlich ist die Dichtung der Hüter Ihres Prozesses und bestimmt direkt die Qualität, Sicherheit und Effizienz Ihrer thermischen Operationen.

Zusammenfassungstabelle:

| Funktion | Beschreibung |

|---|---|

| Kontamination verhindern | Blockiert Umgebungsluft, um Oxidation und Produktfehler zu vermeiden |

| Atmosphäre Integrität aufrechterhalten | Behält kontrollierte Gase für stabilen Druck und Reinheit bei |

| Prozesswiederholbarkeit gewährleisten | Bietet konsistente Bedingungen für zuverlässige Batch-Ergebnisse |

| Sicherheit gewährleisten | Verhindert das Austreten gefährlicher Gase, um Explosions- und Erstickungsrisiken zu mindern |

Rüsten Sie die Wärmebehandlung Ihres Labors mit den fortschrittlichen Hochtemperaturöfen von KINTEK auf! Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung bieten wir Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme an, alle mit starken individuellen Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Sorgen Sie für Reinheit, Sicherheit und Effizienz in Ihren Prozessen – kontaktieren Sie uns noch heute für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität