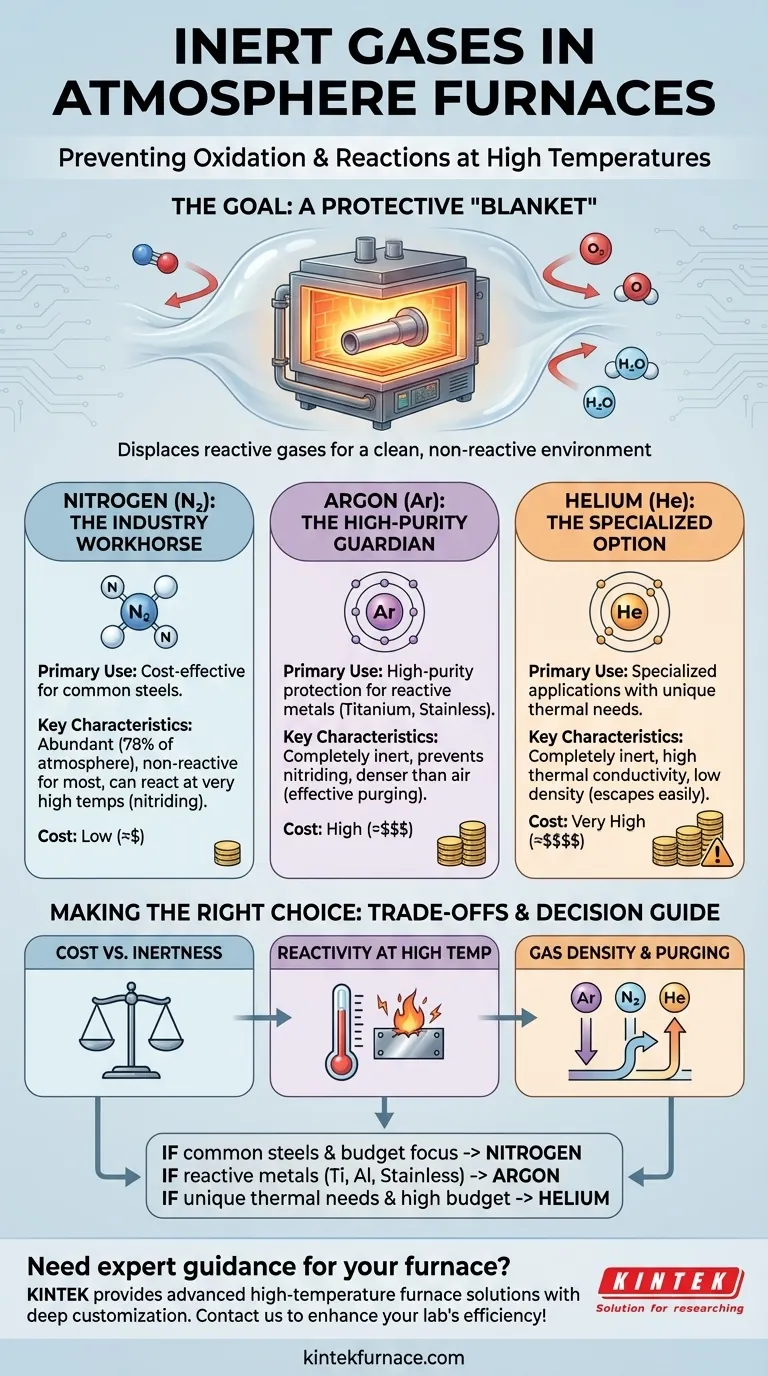

Die gebräuchlichsten Inertgase, die in Atmosphärenöfen verwendet werden, sind Stickstoff, Argon und in geringerem Maße Helium. Ihr Hauptzweck ist es, Sauerstoff und andere reaktive Gase zu verdrängen und eine schützende, nicht reaktive Umgebung zu schaffen, die Oxidation und andere unerwünschte chemische Reaktionen während der Hochtemperaturverarbeitung verhindert.

Die Auswahl des richtigen Inertgases ist eine kritische Entscheidung, die auf einem Gleichgewicht zwischen Kosten, der Reaktivität des zu bearbeitenden Materials und dem erforderlichen Reinheitsgrad basiert. Obwohl Stickstoff die häufigste Wahl ist, ist er nicht universell für alle Materialien und Temperaturen geeignet.

Das Ziel: Reaktionen bei hohen Temperaturen verhindern

Was ist eine inerte Atmosphäre?

Bei den hohen Temperaturen, die in Prozessen wie dem Glühen oder Hartlöten verwendet werden, werden viele Materialien hochreaktiv. Bei Kontakt mit normaler Luft oxidieren Metalle schnell und bilden Zunder auf ihrer Oberfläche, was ihre Eigenschaften und ihr Finish beeinträchtigt.

Eine inerte Atmosphäre verdrängt den reaktiven Sauerstoff, Wasserdampf und Kohlendioxid in der Luft. Durch das Füllen der Ofenkammer mit einem nicht reaktiven Gas wird das Material vor diesen schädlichen Wechselwirkungen geschützt.

Die Rolle von Inertgasen

Inertgase wie Stickstoff und Argon sind aufgrund ihrer vollständig gefüllten äußeren Elektronenschalen chemisch stabil. Das macht sie extrem widerwillig, chemische Bindungen mit anderen Elementen einzugehen, selbst bei hohen Temperaturen.

Sie fungieren als eine stabile, schützende „Decke“ um das Werkstück und stellen sicher, dass die einzigen Veränderungen, die auftreten, diejenigen sind, die durch den Wärmebehandlungsprozess selbst beabsichtigt sind.

Häufige Anwendungen

Diese schützende Umgebung ist für eine breite Palette industrieller Prozesse unerlässlich, darunter:

- Glühen: Erweichen von Metallen zur Verbesserung der Duktilität.

- Hartlöten: Verbinden zweier Metalle unter Verwendung eines Füllmaterials.

- Sintern: Verschmelzen von pulverförmigen Materialien durch Hitze.

- Härten: Wärmebehandlung von Metallen zur Erhöhung ihrer Härte.

- Aushärten: Verwendung von Hitze, um die Eigenschaften eines Polymers oder Verbundwerkstoffs zu finalisieren.

Eine Aufschlüsselung der gängigen Inertgase

Stickstoff (N₂): Das Arbeitspferd der Industrie

Stickstoff ist das am weitesten verbreitete Inertgas für Atmosphärenöfen, hauptsächlich weil es reichlich vorhanden und sehr kostengünstig ist. Es macht etwa 78 % der Erdatmosphäre aus, was seine Herstellung relativ preiswert macht.

Für die überwiegende Mehrheit der Anwendungen, insbesondere die Wärmebehandlung gängiger Stähle, bietet Stickstoff einen hervorragenden Schutz vor Oxidation.

Argon (Ar): Der Hüter der hohen Reinheit

Argon ist deutlich inerter als Stickstoff. Während Stickstoff in den meisten Situationen nicht reaktiv ist, kann er bei erhöhten Temperaturen mit bestimmten hochreaktiven Metallen reagieren und unerwünschte Nitride bilden.

Argon teilt diese Einschränkung nicht. Es bleibt unter praktisch allen Wärmebehandlungsbedingungen vollständig inert und ist daher die erforderliche Wahl für die Verarbeitung empfindlicher Materialien wie Titan, bestimmte Edelstähle und andere reaktive Legierungen.

Helium (He): Die spezialisierte Option

Helium ist, ähnlich wie Argon, ebenfalls vollständig inert. Aufgrund seiner deutlich höheren Kosten und geringen natürlichen Verbreitung ist es jedoch in Ofenanwendungen weitaus seltener anzutreffen.

Seine Hauptvorteile sind seine geringe Dichte und seine hohe Wärmeleitfähigkeit, was bei Nischenanwendungen, die sehr spezifische Heiz- oder Abkühlraten erfordern, nützlich sein kann. Für die meisten Standard-Thermoverfahren sind seine Kosten unerschwinglich.

Die Abwägungen verstehen

Kosten vs. Erforderliche Inertheit

Der wichtigste Kompromiss besteht zwischen Kosten und Leistung. Stickstoff ist die klare wirtschaftliche Wahl und für einen großen Teil der Wärmebebeitungsarbeiten ausreichend.

Die höheren Kosten von Argon sind nur dann gerechtfertigt, wenn das Material ein Maß an Reinheit erfordert, das Stickstoff nicht bieten kann. Die Verwendung von Argon für ein einfaches Stahlteil wäre unnötig teuer.

Reaktivität bei hohen Temperaturen

Dies ist ein kritischer Unterschied. Die „Inertheit“ von Stickstoff hat Grenzen. Bei sehr hohen Temperaturen kann es mit Elementen wie Titan, Aluminium und Magnesium reagieren. Diese als Nitridierung bekannte Reaktion kann das Material spröde machen.

In diesen spezifischen Fällen ist Argon nicht nur eine bessere Option – es ist die einzige richtige Option, um die Integrität des Materials zu wahren.

Gasdichte und Spülung

Auch die praktische Handhabung spielt eine Rolle. Argon ist etwa 40 % dichter als Luft, was es sehr effektiv bei der Spülung einer Ofenkammer macht, da es sich absetzt und leichtere Luft nach oben verdrängt.

Stickstoff hat eine Dichte, die der Luft sehr ähnlich ist, was eine sorgfältigere Durchflussregelung erfordert, um eine vollständige Spülung zu gewährleisten. Helium, das viel leichter als Luft ist, entweicht schnell durch Lecks und erfordert einen gut abgedichteten Ofen.

Die richtige Wahl für Ihren Prozess treffen

Die optimale Wahl hängt direkt von Ihrem Material, den Prozessparametern und dem Budget ab.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Behandlung von gängigen Stählen liegt: Stickstoff ist fast immer die wirtschaftlichste und effektivste Wahl.

- Wenn Sie mit reaktiven Metallen wie Titan, Aluminium oder bestimmten Edelstahlsorten arbeiten: Argon ist der vorgeschriebene Standard, um unerwünschte chemische Reaktionen wie die Nitridierung zu verhindern.

- Wenn Ihr Prozess einzigartige thermische Anforderungen und ein flexibles Budget hat: Die hohe Wärmeleitfähigkeit von Helium könnte Vorteile bieten, aber es ist selten die erste oder praktischste Wahl.

Letztendlich ist die Auswahl der richtigen Schutzatmosphäre ein grundlegender Schritt, um konsistente, qualitativ hochwertige Ergebnisse in der thermischen Verarbeitung zu erzielen.

Zusammenfassungstabelle:

| Gas | Hauptverwendung | Schlüsselmerkmale | Kosten |

|---|---|---|---|

| Stickstoff | Kosteneffektiv für gängige Stähle | Reichlich vorhanden, in den meisten Fällen nicht reaktiv | Niedrig |

| Argon | Hochreiner Schutz für reaktive Metalle | Vollständig inert, verhindert Nitridierung | Hoch |

| Helium | Spezialisierte Anwendungen | Hohe Wärmeleitfähigkeit, geringe Dichte | Sehr hoch |

Benötigen Sie eine fachkundige Beratung bei der Auswahl des richtigen Inertgases für Ihren Ofen? KINTEK nutzt außergewöhnliche F&E und die eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu steigern und hervorragende Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern