Bei der Bewertung von Ofenatmosphären sind die primären Kostenüberlegungen für Argon dessen Premiumpreis im Vergleich zu Alternativen wie Stickstoff. Diese höheren Vorabkosten sind eine direkte Folge seiner einzigartigen chemischen Eigenschaften. Bei kritischen Anwendungen, bei denen die Materialintegrität nicht verhandelbar ist, werden die Kosten für Argon jedoch oft als Investition in Qualität und als Schutz vor den viel höheren Kosten, die mit Bauteilversagen oder Kontamination verbunden sind, angesehen.

Die Entscheidung für die Verwendung von Argon ist keine einfache Kostenkalkulation, sondern ein strategischer Kompromiss. Sie wägen die höheren direkten Gaskosten gegen die erheblichen und oft versteckten Folgekosten von Oxidation, Materialkontamination und Produktausschuss ab.

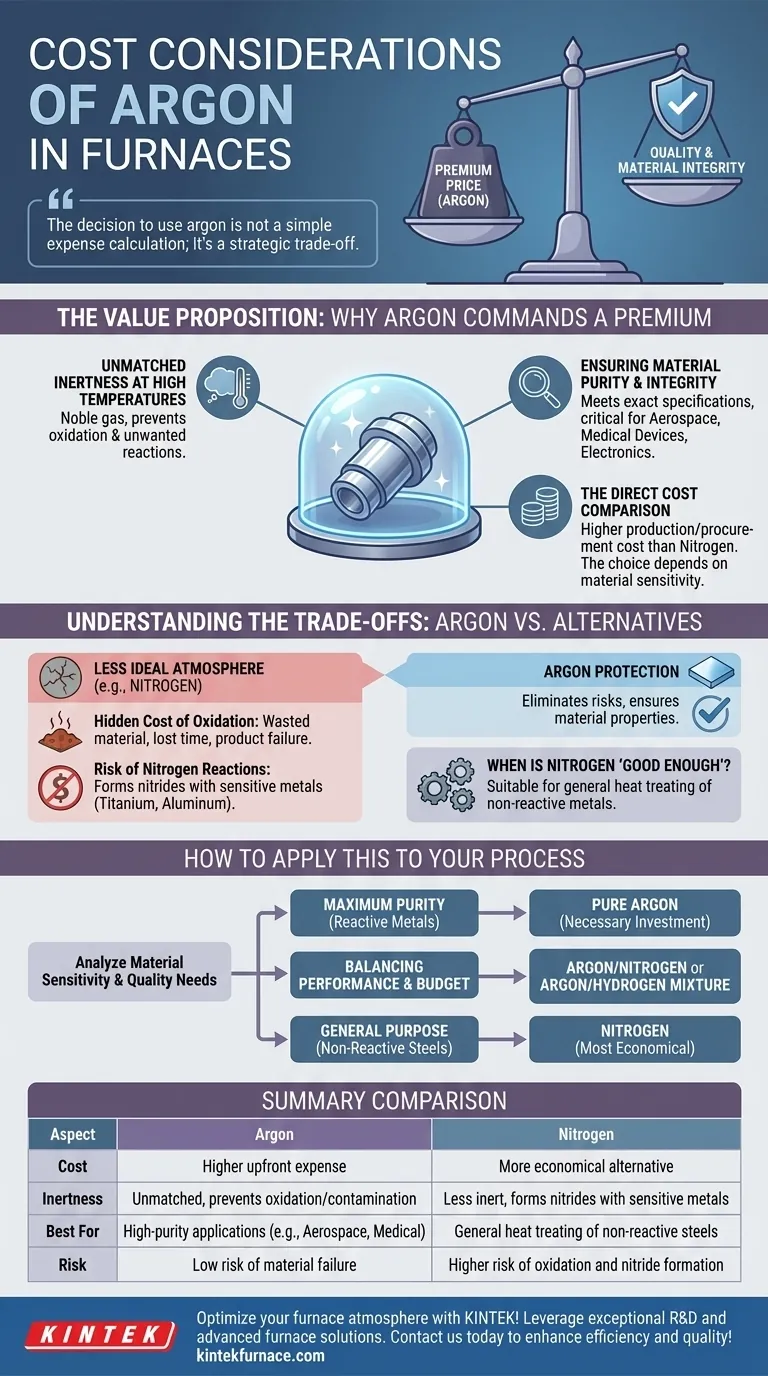

Das Wertversprechen: Warum Argon einen Premiumpreis erzielt

Die Kosten von Argon sind direkt an seine überragende Leistung als Schutzgasatmosphäre in Hochtemperaturumgebungen gekoppelt. Das Verständnis seiner Vorteile macht deutlich, warum es oft die bevorzugte, wenn auch teurere Wahl ist.

Unübertroffene Inertheit bei hohen Temperaturen

Argon ist ein Edelgas, was bedeutet, dass es selbst unter extremer Hitze nahezu vollständig nicht reaktiv mit anderen Elementen ist. Diese Inertheit ist seine wertvollste Eigenschaft in Ofenanwendungen.

Es schafft eine makellose Umgebung, die unerwünschte chemische Reaktionen, hauptsächlich Oxidation, auf der Oberfläche des zu behandelnden Materials verhindert.

Sicherstellung von Materialreinheit und -integrität

Durch die Verhinderung von Oxidation und anderen Reaktionen stellt Argon sicher, dass das Endprodukt genaue metallurgische und chemische Spezifikationen erfüllt. Dies ist in Branchen wie der Luft- und Raumfahrt, der Medizintechnik und der Elektronik von entscheidender Bedeutung.

Für diese Anwendungen können selbst mikroskopisch kleine Verunreinigungen zu katastrophalem Bauteilversagen führen, wodurch die durch Argon gewährleistete Integrität unerlässlich wird.

Der direkte Kostenvergleich

Objektiv betrachtet ist Argon teurer in der Herstellung und Beschaffung als Stickstoff. Für Anwendungen, bei denen das Reaktionsrisiko gering ist, stellt Stickstoff eine wirtschaftlichere Alternative dar. Die Wahl hängt daher vollständig von der Empfindlichkeit des zu verarbeitenden Materials ab.

Die Kompromisse verstehen: Argon vs. Alternativen

Die Wahl eines Ofengases ist eine Risikomanagemententscheidung. Die geringeren Kosten einer Alternative wie Stickstoff müssen gegen das Potenzial negativer Reaktionen mit Ihren spezifischen Materialien abgewogen werden.

Die versteckten „Kosten“ der Oxidation

Die Verwendung einer weniger idealen Atmosphäre kann zu Oxidation führen, die die Materialoberfläche degradiert, ihre strukturelle Integrität beeinträchtigt und dazu führen kann, dass die gesamte Charge verschrottet wird.

Die Kosten für Materialverschwendung, verlorene Produktionszeit und potenzielles Produktversagen im Feld übersteigen fast immer die Einsparungen, die durch die Verwendung eines billigeren Gases erzielt werden.

Das Risiko von Stickstoffreaktionen

Obwohl Stickstoff oft als inert angesehen wird, kann er bei hohen Temperaturen mit bestimmten Metallen reagieren und Nitride bilden. Dies ist ein erhebliches Problem für Materialien wie Titan, Aluminium und bestimmte Edelstähle.

Diese Nitridbildung kann die Materialeigenschaften in unerwünschter Weise verändern, ein Risiko, das durch die Verwendung von chemisch inaktivem Argon vollständig eliminiert wird.

Wann ist Stickstoff „gut genug“?

Für die allgemeine Wärmebehandlung von gewöhnlichen Kohlenstoffstählen und anderen nicht reaktiven Metallen ist Stickstoff eine perfekt geeignete und sehr kostengünstige Lösung. Wenn Ihr Prozess keine Materialien umfasst, die empfindlich auf Nitridbildung reagieren, bietet die zusätzlichen Kosten von Argon keinen signifikanten Vorteil.

Wie Sie dies auf Ihren Prozess anwenden

Ihre Entscheidung sollte von einer klaren Analyse der Empfindlichkeit Ihres Materials und der Qualitätsanforderungen Ihres Produkts geleitet werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialreinheit für reaktive Metalle (z. B. Titan, Speziallegierungen) liegt: Die Kosten für reines Argon sind eine notwendige Investition, um katastrophales Materialversagen zu verhindern und die Produktqualität sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf der Balance zwischen Leistung und Budget liegt: Eine Argon-/Stickstoff- oder Argon-/Wasserstoff-Gasmischung kann einen verbesserten Schutz gegenüber reinem Stickstoff zu geringeren Kosten als reines Argon bieten.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung von nicht reaktiven Stählen liegt: Stickstoff ist die wirtschaftlichste und technisch sinnvollste Wahl für Ihren Betrieb.

Letztendlich ist die Wahl des richtigen Ofengases eine strategische Entscheidung, die Ihre Betriebskosten mit Ihren Qualitätsanforderungen in Einklang bringt.

Übersichtstabelle:

| Aspekt | Argon | Stickstoff |

|---|---|---|

| Kosten | Höhere Vorabkosten | Wirtschaftlichere Alternative |

| Inertheit | Unübertroffen, verhindert Oxidation und Kontamination | Weniger inert, kann mit empfindlichen Metallen Nitride bilden |

| Am besten geeignet für | Anwendungen mit hoher Reinheit (z. B. Luft- und Raumfahrt, medizinische Geräte) | Allgemeine Wärmebehandlung von nicht reaktiven Stählen |

| Risiko | Geringes Risiko von Materialversagen | Höheres Risiko von Oxidation und Nitridbildung bei empfindlichen Materialien |

Optimieren Sie Ihre Ofenatmosphäre für überragende Ergebnisse mit KINTEK! Durch herausragende Forschung und Entwicklung sowie eigene Fertigung bieten wir fortschrittliche Hochtemperaturofenlösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen. Lassen Sie nicht zu, dass Gaskosten die Integrität Ihres Materials beeinträchtigen – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesseffizienz und Produktqualität verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.