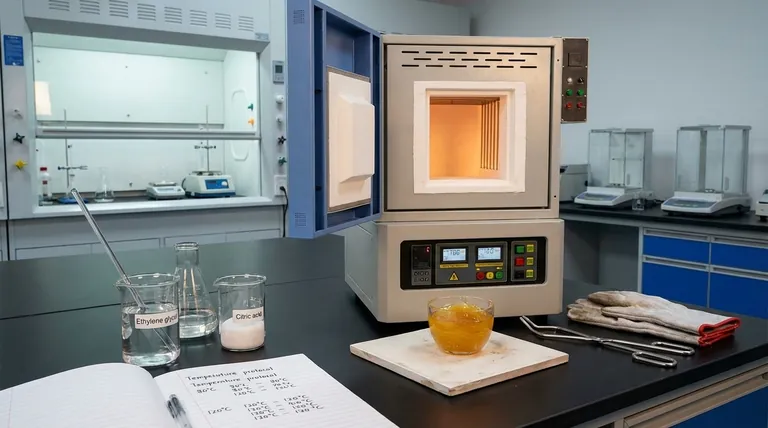

Eine Konstanttemperatur-Heizanlage ist unerlässlich für die Aufrechterhaltung der chemischen Gleichmäßigkeit. Durch die Bereitstellung einer stabilen Wärmequelle, typischerweise zuerst bei 80 °C und dann bei 120 °C, treibt diese Anlage die Veresterungsreaktion an und entfernt Restlösungsmittel ohne thermische Schwankungen. Diese präzise Kontrolle ist entscheidend, da sie die Entmischung von Komponenten verhindert und sicherstellt, dass die Katalysatorvorläufer eine stabile, homogene Skelettstruktur entwickeln.

Kernbotschaft

Bei der Synthese von Perowskit-Materialien definiert die Qualität des Vorläufers die Qualität des Endprodukts. Die Konstanttemperatur-Heizung wirkt als Stabilisierungsmechanismus, der die physikalische Trennung von Komponenten (Entmischung) verhindert, um ein gleichmäßiges, strukturell stabiles Trockengel zu gewährleisten.

Der Mechanismus der Gelbildung

Stufe 1: Förderung der Veresterung

Um den Gelierungsprozess einzuleiten, hält die Anlage eine konstante Temperatur von 80 °C.

Diese spezifische thermische Umgebung ist erforderlich, um die Veresterungsreaktion zwischen Ethylenglykol und Zitronensäure-Chelatkomplexen anzutreiben.

Durch Dehydratisierung wandelt diese Reaktion die flüssige Lösung in ein viskoses Polymergel um und bildet das anfängliche Gerüst für das Material.

Stufe 2: Lösungsmittelentfernung

Sobald das Polymergel gebildet ist, wird die Temperatur der Anlage auf 120 °C erhöht.

Das Hauptziel in dieser Phase ist die vollständige Entfernung von Restlösungsmitteln.

Dieser Trocknungsprozess wandelt das viskose Polymer in ein festes, trockenes Gel um und fixiert die während der ersten Phase geschaffene chemische Struktur.

Warum gleichmäßige Erwärmung die Qualität bestimmt

Verhinderung der Entmischung von Komponenten

Das größte Risiko während der Gelierung ist die Entmischung von Komponenten, bei der sich verschiedene chemische Elemente trennen, anstatt vermischt zu bleiben.

Entmischung wird häufig durch ungleichmäßige Erwärmung oder thermische Spitzen verursacht, die Komponenten auseinandertreiben, bevor sie sich verbinden können.

Konstanttemperatur-Anlagen eliminieren diese Schwankungen und stellen sicher, dass die chemische Zusammensetzung im gesamten Material homogen bleibt.

Aufbau einer stabilen Skelettstruktur

Ein hochwertiger Katalysator erfordert ein robustes physikalisches Gerüst.

Durch die Aufrechterhaltung präziser Temperaturen während der Reaktions- und Trocknungsphasen erleichtert die Anlage die Bildung einer stabilen Skelettstruktur.

Diese strukturelle Integrität ist entscheidend für die Leistung des Materials als Katalysatorvorläufer, da sie die Porosität und Stabilität des endgültigen Perowskit-Materials bestimmt.

Häufige Fallstricke, die es zu vermeiden gilt

Die Gefahr thermischer Schwankungen

Der Prozess ist vollständig auf die Stabilität der Wärmequelle angewiesen; selbst geringfügige Abweichungen können das Gel beeinträchtigen.

Wenn die Temperatur unter den Zielwert fällt, bleibt die Veresterungsreaktion möglicherweise unvollständig, was zu einem schwachen Gelnetzwerk führt.

Umgekehrt können unkontrollierte Hitzeanstiege eine schnelle Lösungsmittelverdampfung verursachen, was zu Spannungsrissen oder lokaler Entmischung im Vorläufer führt.

Überspringen von Protokollphasen

Es ist ein häufiger Fehler, den Prozess durch Beschleunigung der Temperaturrampe zu überstürzen.

Die 80 °C-Phase kann jedoch nicht umgangen oder signifikant verkürzt werden.

Ohne ausreichende Zeit bei dieser niedrigeren Temperatur, um zuerst das viskose Polymergel zu bilden, führt die anschließende Trocknungsphase bei 120 °C wahrscheinlich zu einer kollabierten oder entmischten Struktur anstelle eines stabilen Trockengels.

Die richtige Wahl für Ihr Ziel treffen

Um die höchste Qualität von Perowskit-Vorläufern zu gewährleisten, wenden Sie das Heizprotokoll basierend auf Ihren spezifischen Qualitätszielen an:

- Wenn Ihr Hauptaugenmerk auf chemischer Homogenität liegt: Halten Sie die 80 °C-Phase strikt ein, um eine vollständige Veresterung zu ermöglichen und die Elementtrennung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Stellen Sie sicher, dass die 120 °C-Trocknungsphase konsistent und lang genug ist, um alle Lösungsmittel zu entfernen, ohne das Material zu belasten.

Die Beherrschung der thermischen Umgebung ist nicht nur ein Trocknungsprozess; es geht um architektonische Kontrolle auf molekularer Ebene.

Zusammenfassungstabelle:

| Prozessstufe | Zieltemperatur | Hauptziel | Auswirkung auf die Qualität |

|---|---|---|---|

| Veresterung | 80°C | Förderung der Polymergelbildung | Gewährleistet chemische Homogenität und verhindert Entmischung |

| Trocknung/Lösungsmittelentfernung | 120°C | Entfernung von Restlösungsmitteln | Schafft eine stabile Skelettstruktur für das Trockengel |

| Thermische Stabilität | Konstant | Eliminierung von Schwankungen | Verhindert Spannungsrisse und lokale Elementtrennung |

Verbessern Sie Ihre Perowskit-Synthese mit KINTEK Precision

Die Erzielung einer architektonischen Kontrolle auf molekularer Ebene erfordert mehr als nur Hitze; sie erfordert absolute thermische Stabilität. KINTEK bietet branchenführende Muffel-, Rohr- und Vakuumsysteme, die speziell für die anspruchsvollen Anforderungen der Katalysatorvorläuferentwicklung entwickelt wurden.

Unterstützt durch erstklassige F&E und Fertigung bieten unsere Labortemperaturöfen die präzise Temperaturuniformität, die erforderlich ist, um die Entmischung von Komponenten zu verhindern und eine stabile Skelettstruktur für Ihre Materialien zu gewährleisten. Ob Sie eine Standardlösung oder ein maßgeschneidertes System benötigen, das auf Ihr einzigartiges Gelierungsprotokoll zugeschnitten ist, KINTEK ist Ihr Partner für Materialexzellenz.

Bereit, Ihre chemische Homogenität zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Shaowei Yao, Tengwei Chen. Tandem catalysis of zeolite and perovskite for light olefins production in dehydrogenation cracking of naphtha. DOI: 10.1039/d5ra02427g

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Rolle spielt ein SHS-Reaktor (Self-Propagating High-Temperature Synthesis) bei der Produktion von Titanhydridpulver?

- Welche kritischen Umgebungssteuerungen bieten Öfen für das keramische 4D-Drucken? Perfekte Entbindergebnisse erzielen

- In welchen Bereichen wird das Prinzip der Inertgasatmosphäre häufig angewendet? Entdecken Sie die wichtigsten Anwendungen in der Wärmebehandlung, Lebensmittelindustrie und mehr.

- Wie verbessert die Kammer-Glühofenatmosphäre die Materialqualität? Steigerung von Festigkeit, Duktilität und Oberflächenintegrität

- Was sind die Hauptanwendungsgebiete von Atmosphärenöfen? Essentiell für Metall, Elektronik und F&E

- Wie funktioniert ein kontinuierlicher Schutzgasofen? Erschließen Sie hochvolumige Präzision in der Materialverarbeitung

- Warum ist die Ofenatmosphäre bei der Wärmebehandlung wichtig? Steuerung für überlegene Materialergebnisse

- Wie erreicht der Kammerglühofen mit Schutzgasatmosphäre eine gute Temperaturgleichmäßigkeit? Optimieren Sie Ihren Wärmebehandlungsprozess