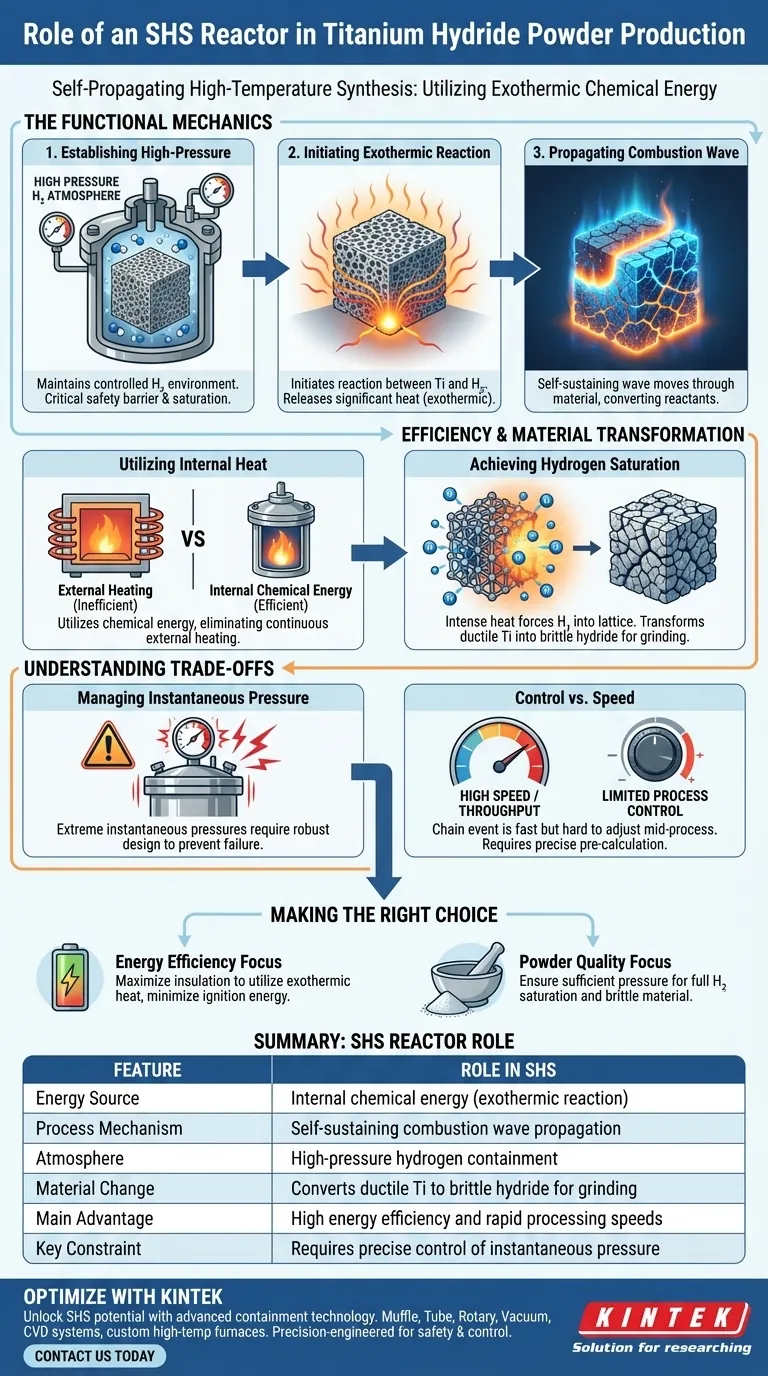

Der SHS-Reaktor (Self-Propagating High-Temperature Synthesis) fungiert als druckfester Behälter, der Titanschwamm durch eine selbsterhaltende chemische Reaktion in Titanhydrid umwandelt. Anstatt als herkömmlicher Ofen zu fungieren, der Wärme von außen zuführt, erzeugt der Reaktor eine kontrollierte Wasserstoffumgebung, die es dem Titan ermöglicht, seine eigene Wärme zu erzeugen und so den Hydrierungsprozess intern anzutreiben.

Kernbotschaft Der SHS-Reaktor nutzt die exotherme Natur der Titan-Wasserstoff-Reaktion, um den Prozess anzutreiben, anstatt auf kontinuierliche externe Energie angewiesen zu sein. Er ermöglicht eine „Verbrennungswelle“, die sich durch das Material ausbreitet und duktiles Titan schnell in sprödes Titanhydrid umwandelt, das für die Pulverproduktion geeignet ist.

Die Funktionsweise des Reaktors

Schaffung der Hochdruckumgebung

Die Hauptaufgabe des Reaktors besteht darin, eine kontrollierte Wasserstoffatmosphäre unter hohem Druck aufrechtzuerhalten.

Diese unter Druck stehende Umgebung ist entscheidend für die Einleitung der Reaktion zwischen dem Gas und dem festen Titanschwamm. Das Gefäß dient als kritische Sicherheitsbarriere, die die Reaktanten einschließt und gleichzeitig die notwendigen Sättigungsgrade ermöglicht.

Einleitung der exothermen Reaktion

Sobald die Umgebung unter Druck steht, leitet das Reaktorsystem die chemische Wechselwirkung zwischen dem Titanpulver und Wasserstoff ein.

Diese Wechselwirkung ist exotherm, d. h. sie setzt eine erhebliche Wärmemenge frei. Der Reaktor ist so konzipiert, dass er diese Freisetzung nutzt und nicht unterdrückt, sondern die Energie zur Beschleunigung der nächsten Prozessstufe verwendet.

Ausbreitung der Verbrennungswelle

Das bestimmende Merkmal der SHS-Technologie ist die Verbrennungswelle.

Anstatt die gesamte Charge gleichzeitig von außen zu erhitzen, beginnt die Reaktion an einem bestimmten Punkt und wandert als Welle durch den Titanblock. Das Reaktordesign sorgt dafür, dass sich diese Welle stabil durch das Material bewegt und die Reaktanten beim Durchgang umwandelt.

Effizienz und Materialumwandlung

Nutzung interner Wärme

Der SHS-Reaktor ermöglicht eine deutliche Energieeffizienz, indem er chemische Energie anstelle von elektrischer Heizung nutzt.

Sobald die Reaktion ausgelöst ist, reicht die durch die Bildung von Titanhydrid freigesetzte Wärme aus, um den Prozess aufrechtzuerhalten. Dies macht eine kontinuierliche externe Heizung überflüssig und unterscheidet ihn von herkömmlichen Sinter- oder Diffusionsverfahren.

Erreichung der Wasserstoffsättigung

Das Hauptziel des Reaktors ist die Erreichung hoher Wasserstoffsättigungsgrade im Titan-Gitter.

Die intensive, lokalisierte Wärme der Verbrennungswelle zwingt Wasserstoff in die Metallstruktur. Diese Sättigung wandelt das natürlich duktile Titan in eine spröde Hydridphase um, was die physikalische Eigenschaft ist, die erforderlich ist, um das Material später leicht zu einem feinen Pulver zu mahlen.

Verständnis der Kompromisse

Bewältigung des momentanen Drucks

Obwohl der SHS-Prozess effizient ist, erzeugt er extreme interne Bedingungen.

Der Reaktor muss robust genug sein, um extremen momentanen Drücken standzuhalten, die durch die schnelle Energiefreisetzung verursacht werden. Ein Versagen bei der Eindämmung dieser Druckspitzen kann zu Geräteschäden oder Sicherheitsrisiken führen.

Kontrolle vs. Geschwindigkeit

Die Geschwindigkeit der selbsterhaltenden Welle ermöglicht einen hohen Durchsatz, stellt jedoch eine Herausforderung für die Prozesskontrolle dar.

Im Gegensatz zu einem langsam heizenden Ofen, bei dem die Temperatur allmählich angepasst werden kann, ist die SHS-Reaktion ein Kettenereignis. Die Reaktionsparameter (Anfangsdruck und Reaktantendichte) müssen im Voraus präzise berechnet werden, da eine Anpassung der „Welle“ während des Prozesses schwierig ist.

Die richtige Wahl für Ihr Ziel

Um die Effektivität eines SHS-Reaktors für die Titanhydridproduktion zu maximieren, stimmen Sie Ihre Betriebsparameter auf Ihre spezifischen Ausgabeanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Nutzen Sie die Isolierung des Reaktors, um die Nutzung der exothermen Wärme zu maximieren und die erforderliche anfängliche Zündenergie zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Pulverqualität liegt: Stellen Sie sicher, dass der Reaktionsdruck ausreicht, um eine vollständige Wasserstoffsättigung zu erreichen, da eine unvollständige Sättigung das Titan zu duktil macht, um es effektiv zu mahlen.

Der SHS-Reaktor ist nicht nur ein Heizbehälter; er ist eine Präzisionsdruckkammer, die das chemische Potenzial von Titan in die thermische Energie für seine eigene Umwandlung umwandelt.

Zusammenfassungstabelle:

| Merkmal | Rolle im SHS-Reaktor |

|---|---|

| Energiequelle | Interne chemische Energie (exotherme Reaktion) |

| Prozessmechanismus | Selbsterhaltende Ausbreitung der Verbrennungswelle |

| Atmosphäre | Wasserstoffbehälter unter hohem Druck |

| Materialveränderung | Wandelt duktiles Titan in sprödes Hydrid zum Mahlen um |

| Hauptvorteil | Hohe Energieeffizienz und schnelle Verarbeitungsgeschwindigkeiten |

| Schlüsselbeschränkung | Erfordert präzise Kontrolle des momentanen Drucks |

Optimieren Sie Ihre Materialsynthese mit KINTEK

Erschließen Sie das volle Potenzial der Self-Propagating High-Temperature Synthesis mit fortschrittlicher Containment-Technologie. Mit Unterstützung von erfahrenen F&E- und Fertigungsexperten bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum-, CVD-Systeme und andere Lab-Hochtemperaturöfen an, die alle für Ihre einzigartigen Materialwissenschaftsanforderungen anpassbar sind.

Ob Sie hochreines Titanhydrid herstellen oder neue exotherme chemische Prozesse erforschen, unsere präzisionsgefertigten Systeme bieten die Sicherheit und Kontrolle, die für Umgebungen mit hohem Druck erforderlich sind.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie uns noch heute, um Ihre individuelle Ofenlösung zu besprechen!

Visuelle Anleitung

Referenzen

- Н. П. Черезов, М. И. Алымов. SHS-Hydrogenation, Thermal Dehydrogenation, and Plasma Spheroidization to Produce Spherical Titanium Powders from Titanium Sponge. DOI: 10.3390/alloys3030014

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Faktoren sollten bei der Wahl zwischen einem Muffelofen und einem Schutzgasofen berücksichtigt werden? Finden Sie Ihren perfekten Laborofen

- Was ist ein Atmosphärenofen? Erzielen Sie eine überlegene Materialverarbeitung mit kontrollierten Umgebungen

- Warum einen Luftatmosphäre-Ofen zum Ausglühen von Magnesium-Aluminium-Spinell verwenden? Wiederherstellung der Gitter- und optischen Integrität

- Warum wird ein Rohrofen für schwefeldotierten Härtekarbon benötigt? Master Precision Carbon Synthesis

- Wie funktioniert eine Lampenheizung, die in eine Zugprüfmaschine integriert ist? Expertanalyse der Hochtemperatur-Scherfestigkeit

- Wie trägt die Koordination zwischen einem Heizofen und einem Walzwerk zur Verarbeitung von Hochentropielegierungen bei?

- Welche Arten von Wärmebehandlungsprozessen profitieren von einem Ofen mit kontrollierter Atmosphäre? Verbessern Sie die Materialeigenschaften mit Präzision

- Wie verhindert ein Schutzgasofen Oxidation und Entkohlung? Präzise Wärmebehandlung meistern