Im technischen Kontext ist ein Atmosphärenofen ein Spezialgerät, das Materialien in einer streng kontrollierten gasförmigen Umgebung erhitzt. Im Gegensatz zu einem Standardofen, der an Umgebungsluft arbeitet, ermöglicht ein Atmosphärenofen dem Bediener, die Luft durch spezifische Gase – entweder inert oder reaktiv – zu ersetzen, um unerwünschte chemische Reaktionen wie Oxidation zu verhindern oder die Oberflächeneigenschaften des Materials während des Heizprozesses gezielt zu verändern.

Der Kernzweck eines Atmosphärenofens besteht nicht nur darin, ein Material zu erhitzen, sondern die chemische Umgebung präzise zu steuern, während es heiß ist. Diese Kontrolle ist entscheidend, um Schäden zu vermeiden und spezifische, konstruierte Ergebnisse im Endprodukt zu erzielen.

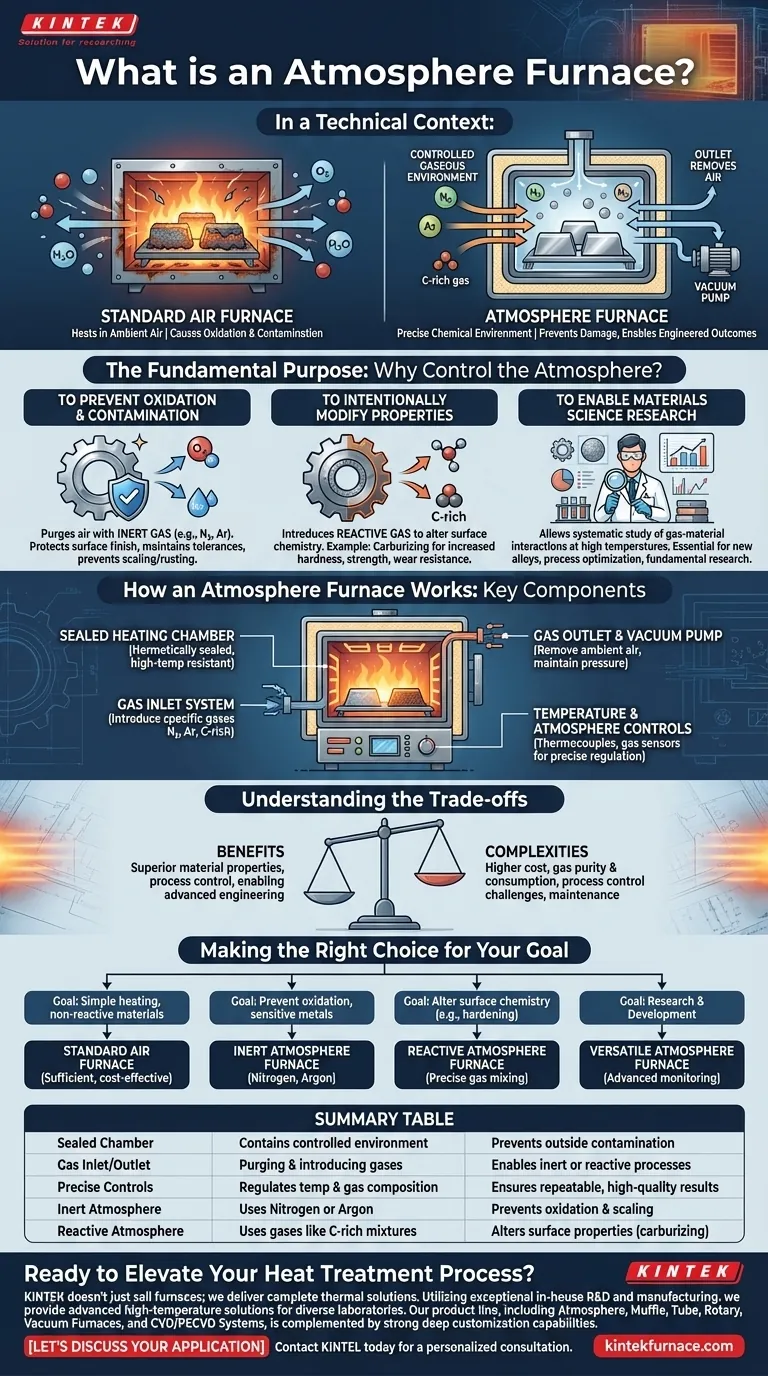

Der grundlegende Zweck: Warum die Atmosphäre kontrollieren?

Bei hohen Temperaturen werden der Sauerstoff und die Feuchtigkeit in normaler Luft hochreaktiv mit den meisten Materialien. Ein Atmosphärenofen wurde entwickelt, um dieses Problem zu lösen und neue Verarbeitungsmöglichkeiten zu erschließen.

Oxidation und Kontamination verhindern

Der häufigste Grund für die Verwendung eines Atmosphärenofens ist die Verhinderung von Oxidation. Beim Erhitzen reagieren Metalle wie Stahl oder Kupfer schnell mit Sauerstoff und bilden Oxide – ein Prozess, der allgemein als Zunderbildung oder in langsamerer Form als Rosten bekannt ist.

Diese Oxidation kann Oberflächengüten ruinieren, Maßtoleranzen verändern und das Material schwächen. Durch das Spülen der Luft und das Ersetzen durch ein inertes Gas wie Stickstoff oder Argon schafft der Ofen eine Schutzumgebung, in der das Material erhitzt werden kann, ohne zu reagieren.

Materialeigenschaften gezielt modifizieren

Die Ofenatmosphäre ist nicht immer passiv. Bei einigen Prozessen wird ein spezifisches reaktives Gas eingeleitet, um die chemische Zusammensetzung der Materialoberfläche gezielt zu verändern.

Beispielsweise werden bei einem Prozess namens Carburieren kohlenstoffreiche Gase verwendet, um die Oberflächenhärte von Stahlteilen zu erhöhen. Die kontrollierte Atmosphäre wird zu einem aktiven Bestandteil des Wärmebehandlungsprozesses und ermöglicht es Ingenieuren, die endgültigen Eigenschaften eines Materials wie Festigkeit und Verschleißfestigkeit anzupassen.

Materialwissenschaftliche Forschung ermöglichen

In Forschung und Entwicklung sind Atmosphärenöfen unverzichtbare Werkzeuge. Sie ermöglichen es Wissenschaftlern, systematisch zu untersuchen, wie sich unterschiedliche gasförmige Umgebungen bei hohen Temperaturen auf Materialien auswirken.

Diese Fähigkeit ist unerlässlich für die Entwicklung neuer Legierungen, die Optimierung von Herstellungsprozessen und das Verständnis grundlegender Materialverhalten unter extremen Bedingungen.

Wie ein Atmosphärenofen funktioniert: Schlüsselkomponenten

Die Fähigkeit, eine einwandfreie, kontrollierte Umgebung aufrechtzuerhalten, beruht auf dem Zusammenspiel einiger kritischer Systeme.

Die versiegelte Heizkammer

Das Herzstück des Ofens ist eine Kammer, die aus hochtemperaturbeständigen Materialien gefertigt ist. Entscheidend ist, dass diese Kammer mit Dichtungen oder Schweißnähten hermetisch abgedichtet sein muss, um zu verhindern, dass Außenluft eindringt und die innere Atmosphäre kontaminiert.

Das Gaszufuhr- und -abfuhrsystem

Ein ausgeklügeltes System aus Rohren, Ventilen und Durchflussreglern steuert die Gase im Inneren der Kammer. Ein Einlass führt das gewünschte Gas (z. B. Stickstoff, Argon) zu, während ein Auslass, der oft an eine Vakuumpumpe angeschlossen ist, zunächst zum Entfernen der Umgebungsluft dient. Dieses System hält den korrekten Druck und die korrekte Gaszusammensetzung während des gesamten Heizzyklus aufrecht.

Temperatur- und Atmosphärenkontrollsysteme

Thermopaare messen ständig die Innentemperatur und geben Daten an eine Steuerung weiter, die die Heizelemente regelt. Gleichzeitig können Sensoren die Gaszusammensetzung analysieren, um sicherzustellen, dass sie innerhalb der festgelegten Parameter bleibt, was präzise und reproduzierbare Ergebnisse ermöglicht.

Verständnis der Kompromisse

Obwohl sie leistungsstark sind, bringen Atmosphärenöfen Komplexitäten mit sich, die bei einfacheren, luftbasierten Öfen nicht vorhanden sind.

Höhere Kosten und Komplexität

Die Notwendigkeit einer abgedichteten Kammer, von Gasversorgungssystemen, Vakuumpumpen und fortschrittlicher Steuerungsinstrumentierung macht diese Öfen in Anschaffung und Betrieb erheblich teurer.

Gasreinheit und Verbrauch

Der Prozess ist auf eine konstante Versorgung mit hochreinem Gas angewiesen, was erhebliche Betriebskosten verursacht. Jegliche Verunreinigungen in der Gasversorgung können den gesamten Prozess gefährden und zu Ausschuss führen.

Herausforderungen bei der Prozesskontrolle

Die Aufrechterhaltung einer perfekten Abdichtung und einer konstanten Gasmischung bei extremen Temperaturen ist eine technische Herausforderung. Sie erfordert sorgfältige Bedienung, rigorose Wartung und ein tiefes Verständnis der Prozessparameter, um kostspielige Ausfälle zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Heiztechnologie hängt vollständig von Ihrem Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf dem einfachen Erhitzen nicht reaktiver Materialien liegt: Ein Standard-Luftofen ist oft ausreichend, einfacher und kostengünstiger.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation bei empfindlichen Metallen liegt: Ein Inertgasofen mit Stickstoff oder Argon ist unerlässlich, um die Oberfläche und Integrität des Materials zu schützen.

- Wenn Ihr Hauptaugenmerk auf der Veränderung der Oberflächenchemie eines Teils liegt (z. B. Härten von Stahl): Ein reaktiver Atmosphärenofen mit präzisen Gasmischfähigkeiten ist erforderlich.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Ein vielseitiger Atmosphärenofen mit fortschrittlicher Überwachung ist für die Erforschung neuer Materialeigenschaften unerlässlich.

Letztendlich ist die Entscheidung für einen Atmosphärenofen eine Investition in die Prozesskontrolle, um überlegene Materialeigenschaften zu erzielen.

Zusammenfassungstabelle:

| Merkmal | Zweck | Hauptvorteil |

|---|---|---|

| Abgedichtete Kammer | Beherbergt kontrollierte Gasumgebung | Verhindert Kontamination durch Außenluft |

| Gaszu-/abfuhr | Spülen der Luft & Einbringen spezifischer Gase | Ermöglicht inerte (N2, Ar) oder reaktive Prozesse |

| Präzise Steuerung | Reguliert Temperatur & Gaszusammensetzung | Gewährleistet reproduzierbare, qualitativ hochwertige Ergebnisse |

| Inerte Atmosphäre | Verwendet Stickstoff oder Argon | Verhindert Oxidation & Zunderbildung bei Metallen |

| Reaktive Atmosphäre | Verwendet Gase wie kohlenstoffreiche Mischungen | Verändert Oberflächeneigenschaften (z. B. Carburieren) |

Bereit, Ihren Wärmebehandlungsprozess zu verbessern?

Ein Atmosphärenofen ist der Schlüssel zur Erschließung überlegener Materialeigenschaften, von der Verhinderung der Oxidation bis hin zur Ermöglichung fortschrittlicher Oberflächentechnik. Um diese Ergebnisse zu erzielen, ist jedoch ein Ofen erforderlich, der auf Ihre spezifischen Materialien und Prozessziele zugeschnitten ist.

KINTEK verkauft nicht nur Öfen; wir liefern komplette thermische Lösungen. Durch die Nutzung unserer außergewöhnlichen internen F&E- und Fertigungskapazitäten bieten wir fortschrittliche Hochtemperatur-Ofenlösungen für diverse Labore. Unsere Produktlinie, einschließlich Atmosphärenöfen, Muffel-, Rohr-, Drehrohrofen, Vakuumöfen und CVD/PECVD-Systemen, wird durch starke Tiefenanpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen.

Lassen Sie uns Ihre Anwendung besprechen. Unsere Experten helfen Ihnen dabei, die ideale Atmosphäre und Ofenkonfiguration zu bestimmen, um Ihre gewünschten Ergebnisse zu erzielen, sei es in F&E oder in der Produktion.

Kontaktieren Sie KINTEL noch heute für eine persönliche Beratung und erfahren Sie, wie unsere Expertise Ihre Materialverarbeitung verändern kann.

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Was sind die beiden Haupttypen von Atmosphärenöfen und ihre Eigenschaften? Wählen Sie den richtigen Ofen für Ihr Labor

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Welche Branchen verwenden üblicherweise Wärmebehandlungen unter inerter Atmosphäre? Schlüsselanwendungen im Militär, Automobilbereich und mehr

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren