Ein Schutzgasofen verhindert Oxidation und Entkohlung, indem er die reaktive Luft in seiner Heizkammer systematisch durch ein sorgfältig ausgewähltes Schutzgas ersetzt. Diese technische Umgebung, typischerweise bestehend aus Inertgasen wie Stickstoff oder Argon, schafft eine Pufferzone, die das erhitzte Material schützt. Durch die Eliminierung des Kontakts mit Sauerstoff und anderen reaktiven Elementen in der Umgebungsluft stoppt der Ofen die chemischen Reaktionen, die die Oberfläche des Metalls angreifen und seine Integrität beeinträchtigen.

Das grundlegende Prinzip besteht nicht nur darin, das Material zu erhitzen, sondern die chemische Umgebung zu kontrollieren, in der es erhitzt wird. Durch die Entfernung von reaktivem Sauerstoff verhindern Sie Oxidation (Rostbildung) und Entkohlung (Kohlenstoffverlust) und stellen sicher, dass das Material seine gewünschten Oberflächeneigenschaften und seine strukturelle Festigkeit nach der Behandlung behält.

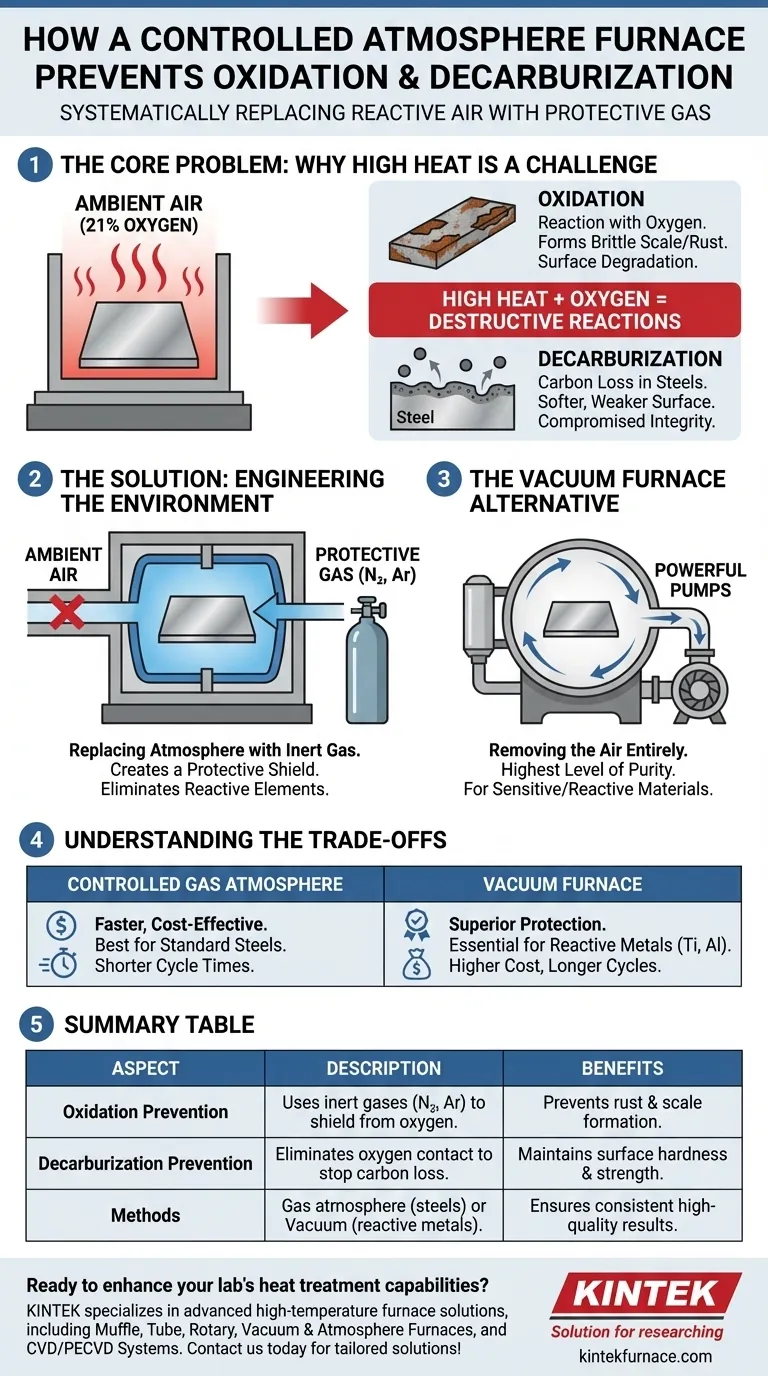

Das Kernproblem: Warum hohe Hitze eine Herausforderung ist

Bei der Verarbeitung von Metallen ist hohe Temperatur ein notwendiges Werkzeug. In Kombination mit normaler Luft wird sie jedoch zu einer Gefahr, die zwei primäre zerstörerische Reaktionen auf der Materialoberfläche auslöst.

Was ist Oxidation?

Oxidation ist die chemische Reaktion zwischen der Oberfläche eines Metalls und Sauerstoff, ein Prozess, der durch Hitze massiv beschleunigt wird. Diese Reaktion bildet eine Oxidschicht, die gemeinhin als Zunder oder Rost bekannt ist. Dieser Zunder ist spröde, kann abplatzen und führt zu Materialverlust und einer schlechten Oberflächengüte.

Was ist Entkohlung?

Entkohlung ist ein spezifisches Problem für kohlenstoffhaltige Stähle. Bei hohen Temperaturen können die Kohlenstoffatome nahe der Oberfläche des Stahls mit Sauerstoff in der Luft reagieren. Diese Reaktion entzieht dem Stahl Kohlenstoff, wodurch die Oberflächenschicht weicher und schwächer wird als der Kern, was für Bauteile, die auf Oberflächenhärte angewiesen sind, katastrophal sein kann.

Warum Umgebungsluft der Feind ist

Umgebungsluft besteht zu etwa 21 % aus Sauerstoff. Bei Raumtemperatur stellt dies eine minimale Bedrohung dar. Doch in einem Ofen, der bei Hunderten oder Tausenden von Grad arbeitet, wird dieser Sauerstoff hochaggressiv und versucht aktiv, mit dem erhitzten Werkstück zu reagieren und dessen Qualität zu beeinträchtigen.

Die Lösung: Die Umgebung gestalten

Um diesen Effekten entgegenzuwirken, werden Öfen so konstruiert, dass sie die Luft entfernen und ersetzen. Diese Kontrolle über die innere Atmosphäre unterscheidet einen einfachen Ofen von einem Präzisions-Wärmebehandlungswerkzeug.

Ersetzen der Atmosphäre durch Schutzgas

Die gebräuchlichste Methode besteht darin, die Ofenkammer zu spülen, die Umgebungsluft herauszuspülen und sie durch ein Schutzgas zu ersetzen. Gase wie Stickstoff (N2) und Argon (Ar) sind beliebte Wahlmöglichkeiten, da sie inert sind, was bedeutet, dass sie selbst bei hohen Temperaturen nicht leicht mit anderen Elementen reagieren.

Diese Decke aus Inertgas wirkt als Schutzschild. Sie trennt die heiße Metalloberfläche physisch von jedem Rest-Sauerstoff und verhindert so, dass Oxidation und Entkohlung überhaupt erst beginnen.

Die Vakuumofen-Alternative

Eine noch effektivere Methode zur Eliminierung reaktiver Elemente ist der Vakuumofen. Anstatt die Luft zu ersetzen, verwendet dieser Ofentyp leistungsstarke Pumpen, um sie fast vollständig zu entfernen. Durch die Erzeugung eines Vakuums sind praktisch keine Sauerstoffmoleküle mehr vorhanden, die mit dem Material reagieren könnten.

Dieser Ansatz bietet das höchste Maß an Reinheit und ist unerlässlich für die Verarbeitung extrem empfindlicher oder reaktiver Materialien, bei denen selbst geringste Verunreinigungen inakzeptabel sind.

Die Kompromisse verstehen

Die Wahl zwischen Gasatmosphäre und Vakuum ist eine kritische Entscheidung, die auf Ihrem Material, dem gewünschten Ergebnis und Ihrem Budget basiert. Es gibt keine einzelne "beste" Lösung für alle Anwendungen.

Kontrolliertes Gas vs. Vakuum

Ein Ofen mit Schutzgasatmosphäre ist im Allgemeinen schneller und kostengünstiger für eine Vielzahl gängiger Materialien, wie z.B. Standardstähle. Die Ausrüstung ist oft weniger komplex und die Zykluszeiten sind kürzer.

Ein Vakuumofen bietet zwar einen überlegenen Schutz vor Kontaminationen, ist aber in der Regel mit höheren Ausrüstungskosten und längeren Prozesszyklen verbunden, da das Abpumpen der Kammer Zeit in Anspruch nimmt. Für reaktive Metalle wie Titan oder für medizinische Implantate und Luft- und Raumfahrtkomponenten ist ein Vakuum jedoch nicht optional – es ist eine Notwendigkeit.

Die kritische Rolle der Prozessintegrität

Unabhängig von der Methode hängt die Wirksamkeit des Systems von seiner Integrität ab. Ein Leck in einer Türdichtung oder eine kontaminierte Gasversorgung kann den Prozess vollständig untergraben, Sauerstoff in die Kammer gelangen lassen und das Werkstück ruinieren.

Moderne Öfen verfügen über präzise Steuerungen und thermische Homogenität, um sicherzustellen, dass die Atmosphäre stabil bleibt und die Temperatur gleichmäßig ist. Dies verhindert nicht nur Oxidation, sondern reduziert auch Energieverschwendung und verbessert die Konsistenz des Endprodukts.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Atmosphärenkontrolle sollte direkt von dem Material, das Sie verarbeiten, und den Eigenschaften, die Sie erreichen möchten, bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung von Kohlenstoffstählen liegt: Eine kontrollierte Atmosphäre aus Stickstoff oder einer Stickstoff/Wasserstoff-Mischung ist typischerweise die effizienteste und kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver Metalle wie Titan oder Aluminium liegt: Ein Vakuumofen ist unerlässlich, um die schnelle Oxidation zu verhindern, die in jeder anderen Umgebung auftreten würde.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine helle, perfekt saubere Oberfläche ohne jegliche Veränderung zu erzielen: Eine hochreine Vakuumumgebung bietet den zuverlässigsten Weg zu einem makellosen, kontaminationsfreien Finish.

Durch die Beherrschung der Ofenumgebung erhalten Sie direkte Kontrolle über die Endqualität und Leistung Ihres Materials.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Oxidationsschutz | Verwendet Inertgase wie Stickstoff oder Argon, um Materialien vor Sauerstoff zu schützen und Rost- und Zunderbildung zu verhindern. |

| Entkohlungsschutz | Eliminiert Sauerstoffkontakt, um Kohlenstoffverlust in Stählen zu stoppen und die Oberflächenhärte und -festigkeit zu erhalten. |

| Methoden | Gasatmosphäre (kostengünstig für Stähle) oder Vakuum (überlegen für reaktive Metalle wie Titan). |

| Vorteile | Bewahrt Materialeigenschaften, verbessert die Oberflächengüte und gewährleistet konsistente Ergebnisse in Hochtemperaturprozessen. |

Bereit, die Wärmebehandlungskapazitäten Ihres Labors zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Mit unserer starken F&E-Abteilung und eigener Fertigung bieten wir umfassende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen – egal ob Sie mit Kohlenstoffstählen oder reaktiven Metallen arbeiten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Oxidation und Entkohlung verhindern können, um eine überragende Materialleistung und Effizienz in Ihren Prozessen zu gewährleisten!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen