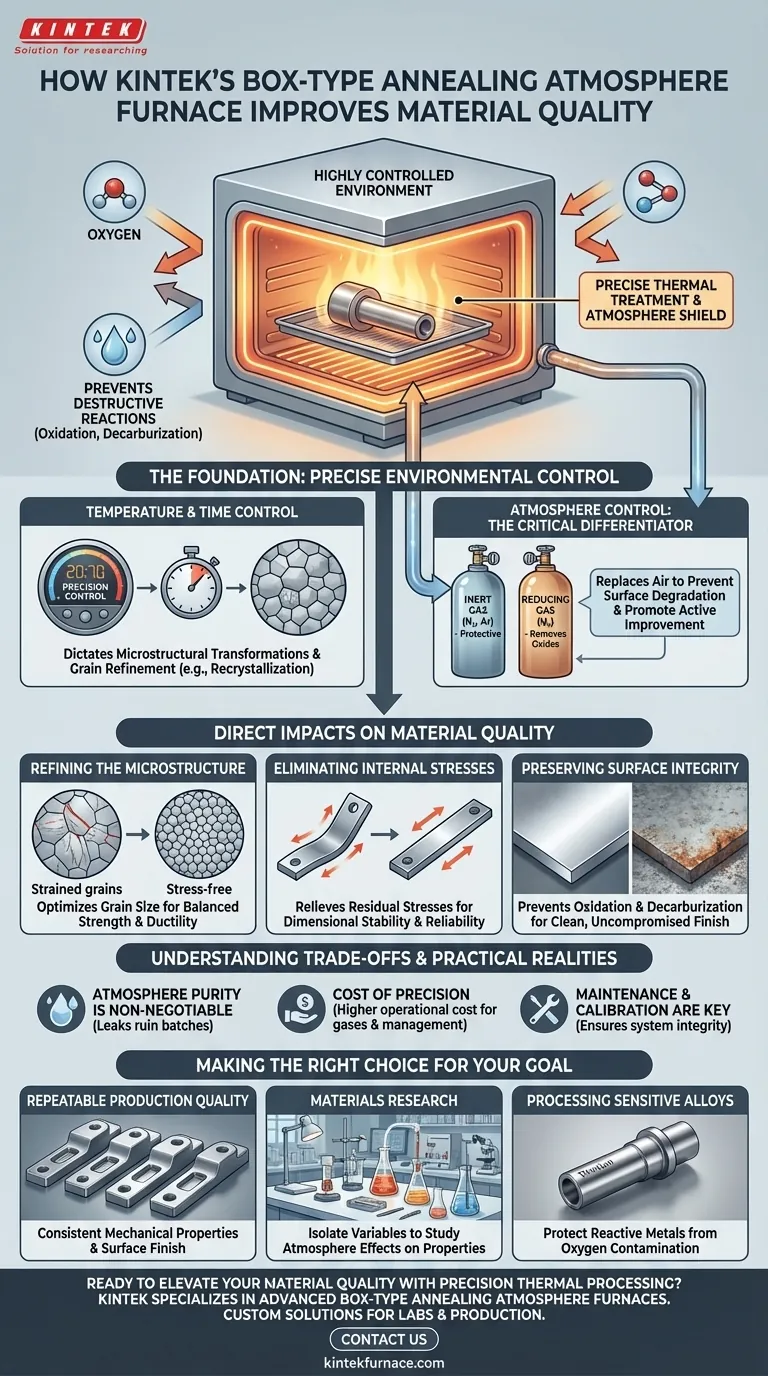

Im Kern verbessert ein Kammer-Glühofen die Materialqualität, indem er eine hochkontrollierte Umgebung schafft, die die Oberfläche des Materials schützt, während seine innere Struktur verfeinert wird. Diese präzise Kontrolle über Temperatur, Zeit und Atmosphäre ermöglicht die gezielte Verbesserung mechanischer Eigenschaften wie Festigkeit und Duktilität, was beim Erhitzen in offener Luft nicht möglich wäre.

Der Hauptwert des Ofens liegt nicht nur in der zugeführten Hitze, sondern in der kontrollierten Atmosphäre, die er aufrechterhält. Diese Atmosphäre wirkt als Schutzschild, verhindert zerstörerische Oberflächenreaktionen wie Oxidation und ermöglicht es der Wärmebehandlung, ihre beabsichtigte Wirkung auf die innere Mikrostruktur des Materials zu entfalten.

Die Grundlage: Präzise Umweltkontrolle

Die Fähigkeit des Ofens, Materialien zu transformieren, beruht auf seinem präzisen Management der drei grundlegenden Variablen der thermischen Verarbeitung. Die Komponente „Atmosphäre“ trennt diese Technologie von einem Standardofen.

Temperatur- und Zeitkontrolle

Die spezifische Temperatur und die Dauer, bei der diese gehalten wird (Haltezeit), bestimmen direkt metallurgische Veränderungen. Präzise Temperaturkontrolle bestimmt, welche mikrostrukturellen Transformationen auftreten, wie z. B. Rekristallisation oder Phasenänderungen.

Die Zeit bei Temperatur ermöglicht den Abschluss dieser Transformationen. Diese Kombination wird verwendet, um die Korngrößenstruktur zu verfeinern, Ausscheidungen aufzulösen oder innere Spannungen abzubauen, die aus früheren Herstellungsschritten stammen.

Atmosphärenkontrolle: Der entscheidende Unterschied

Das Erhitzen eines Metalls in Gegenwart von Sauerstoff führt zu Oxidation und bildet einen spröden, unbrauchbaren Zunder auf der Oberfläche. Bei Stählen kann es auch zur Entkohlung kommen, bei der Kohlenstoff von der Oberfläche ausgewaschen wird, was diese weich und schwach macht.

Ein Atmosphärenofen verhindert dies, indem er die Luft durch eine spezifische Gasmischung ersetzt. Eine Schutzatmosphäre, typischerweise Stickstoff oder Argon, ist inert und verhindert jede Reaktion mit der Metalloberfläche. Eine reduzierende Atmosphäre, oft Wasserstoff enthaltend, kann aktiv vorhandene Oberflächenoxide entfernen.

Direkte Auswirkungen auf die Materialqualität

Durch die Beherrschung der Umgebung liefert ein Atmosphärenofen spürbare und vorhersagbare Verbesserungen am Endbauteil. Diese Änderungen treten sowohl auf der mikroskopischen Strukturebene als auch auf der makroskopischen Leistungsebene auf.

Verfeinerung der Mikrostruktur

Nahezu alle mechanischen Eigenschaften eines Metalls werden durch seine Mikrostruktur bestimmt, insbesondere seine Korngröße. Das Glühen in einer kontrollierten Umgebung ermöglicht Prozesse wie die Rekristallisation, bei der verzerrte, verformte Körner durch neue, spannungsfreie Körner ersetzt werden.

Dies verfeinert die Korngrößenstruktur und führt oft zu einem optimalen Gleichgewicht zwischen Festigkeit und Duktilität. Es ist ein grundlegendes Werkzeug, um ein Material nach dem Härten durch Prozesse wie Stanzen oder Ziehen „zurückzusetzen“.

Beseitigung innerer Spannungen

Fertigungsprozesse wie Schweißen, Bearbeiten oder Kaltumformung hinterlassen Restspannungen im Material. Diese verborgenen Spannungen können im Laufe der Zeit zu Verzug führen oder bei Belastung vorzeitig versagen.

Ein kontrollierter Glühzyklus liefert die thermische Energie, die erforderlich ist, damit sich Atome in einem energieärmeren, spannungsfreien Zustand neu anordnen können. Dies verbessert die Dimensionsstabilität und Zuverlässigkeit des fertigen Teils erheblich.

Erhaltung der Oberflächenintegrität

Der sichtbarste Vorteil des Ofens ist eine saubere, helle und unversehrte Materialoberfläche. Durch die Verhinderung der Oxidation entfällt der Bedarf an nachträglichen Reinigungsarbeiten wie Säurebeizen oder Sandstrahlen, die Kosten verursachen und das Teil beschädigen können.

Bei Bauteilen, bei denen die Oberflächenhärte entscheidend ist, stellt die Verhinderung der Entkohlung sicher, dass das volle Leistungspotenzial des Materials ausgeschöpft wird.

Verständnis der Kompromisse und praktischen Realitäten

Obwohl diese Technologie leistungsstark ist, erfordert ihr effektiver Einsatz ein klares Verständnis ihrer betrieblichen Anforderungen und Einschränkungen.

Atmosphärenreinheit ist nicht verhandelbar

Der gesamte Prozess hängt von der Aufrechterhaltung einer reinen, kontrollierten Atmosphäre ab. Schon ein kleines Leck in einer Türdichtung oder eine verunreinigte Gaszufuhr kann Sauerstoff oder Feuchtigkeit einschleusen und eine ganze Charge hochwertiger Komponenten ruinieren. Deshalb sind robuste Dichtungsstrukturen und die Überwachung der Gasqualität entscheidende Merkmale.

Die Kosten der Präzision

Atmosphärenöfen sind komplexer und verursachen höhere Betriebskosten als einfache Luftöfen. Der kontinuierliche Verbrauch von hochreinen Gasen (wie Argon oder Stickstoff) und die Systeme zu deren Regelung stellen erhebliche laufende Kosten dar.

Wartung und Kalibrierung sind der Schlüssel

Das Versprechen der „präzisen Kontrolle“ wird nur erfüllt, wenn das System ordnungsgemäß gewartet wird. Dazu gehören die regelmäßige Kalibrierung des Temperaturregelsystems, die Inspektion der Heizelemente und die Sicherstellung, dass das Atmosphärenkontrollsystem dicht und korrekt funktioniert. Vernachlässigte Wartung untergräbt den eigentlichen Zweck der Anlage.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Atmosphärenofen sollte von den spezifischen Qualitätsanforderungen Ihres Materials oder Bauteils bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf wiederholbarer Produktionsqualität liegt: Verwenden Sie den Ofen, um Oberflächenfehler wie Oxidation zu beseitigen und sicherzustellen, dass jedes Teil konsistente mechanische Eigenschaften durch Abbau von Restspannungen aufweist.

- Wenn Ihr Hauptaugenmerk auf Materialforschung liegt: Nutzen Sie die präzise Steuerung des Ofens, um Variablen zu isolieren und systematisch zu untersuchen, wie Temperatur und verschiedene Atmosphären die Eigenschaften eines Materials beeinflussen, wie z. B. thermische Stabilität oder Korrosionsbeständigkeit.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung empfindlicher Legierungen liegt: Verlassen Sie sich auf die inerte Atmosphäre, um reaktive Materialien wie Titan oder bestimmte Edelstähle vor Sauerstoffkontamination zu schützen, die sie spröde und unbrauchbar machen kann.

Letztendlich geht es bei der Beherrschung des Einsatzes eines Kammer-Atmosphärenofens darum, vom bloßen Erhitzen eines Materials zur echten Ingenieurleistung seiner endgültigen Eigenschaften überzugehen.

Zusammenfassungstabelle:

| Wesentliche Verbesserung | Beschreibung |

|---|---|

| Mikrostrukturverfeinerung | Erreicht eine optimale Korngröße für ausgewogene Festigkeit und Duktilität durch Rekristallisation. |

| Spannungsabbau | Beseitigt Restspannungen aus der Fertigung und verbessert die Dimensionsstabilität und Zuverlässigkeit. |

| Oberflächenschutz | Verhindert Oxidation und Entkohlung, wodurch die Oberflächenintegrität erhalten bleibt und der Bedarf an Nachbehandlung reduziert wird. |

| Kontrollierte Atmosphäre | Verwendet inerte oder reduzierende Gase zum Schutz von Materialien und ermöglicht eine präzise Wärmebehandlung ohne Oberflächenschäden. |

Bereit, Ihre Materialqualität durch präzise Wärmebehandlung zu steigern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Kammer-Glühöfen mit kontrollierter Atmosphäre, die für vielfältige Laboranforderungen konzipiert sind. Durch die Nutzung außergewöhnlicher F&E- und Inhouse-Fertigung bieten wir tiefgreifende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen – sei es für wiederholbare Produktion, Materialforschung oder die Handhabung empfindlicher Legierungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Prozesse verbessern und zuverlässige, hochleistungsfähige Ergebnisse liefern kann!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1200℃ Muffelofen Ofen für Labor

Andere fragen auch

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess