Bei der Wärmebehandlung ist die Ofenatmosphäre ebenso entscheidend wie die Temperatur selbst. Diese kontrollierte Gasumgebung erfüllt drei Hauptfunktionen: Sie verändert aktiv die Chemie der Oberfläche eines Teils, um die Eigenschaften zu verbessern, sie schützt das Teil vor schädlichen Reaktionen mit der Luft bei hohen Temperaturen und sie gewährleistet eine gleichmäßige, effiziente Wärmeübertragung. Die Atmosphäre zu ignorieren bedeutet, eine grundlegende Variable zu ignorieren, die die endgültige Qualität, Leistung und Integrität der Komponente bestimmt.

Die Kernbotschaft ist, dass eine Ofenatmosphäre kein passives Hintergrundelement ist; sie ist ein aktives und wesentliches Werkzeug. Sie kann präzise so gestaltet werden, dass sie ein Material entweder vor Veränderung schützt oder gezielt spezifische, wünschenswerte chemische Reaktionen auf seiner Oberfläche verursacht, wodurch das Ergebnis des Wärmebehandlungsprozesses direkt gesteuert wird.

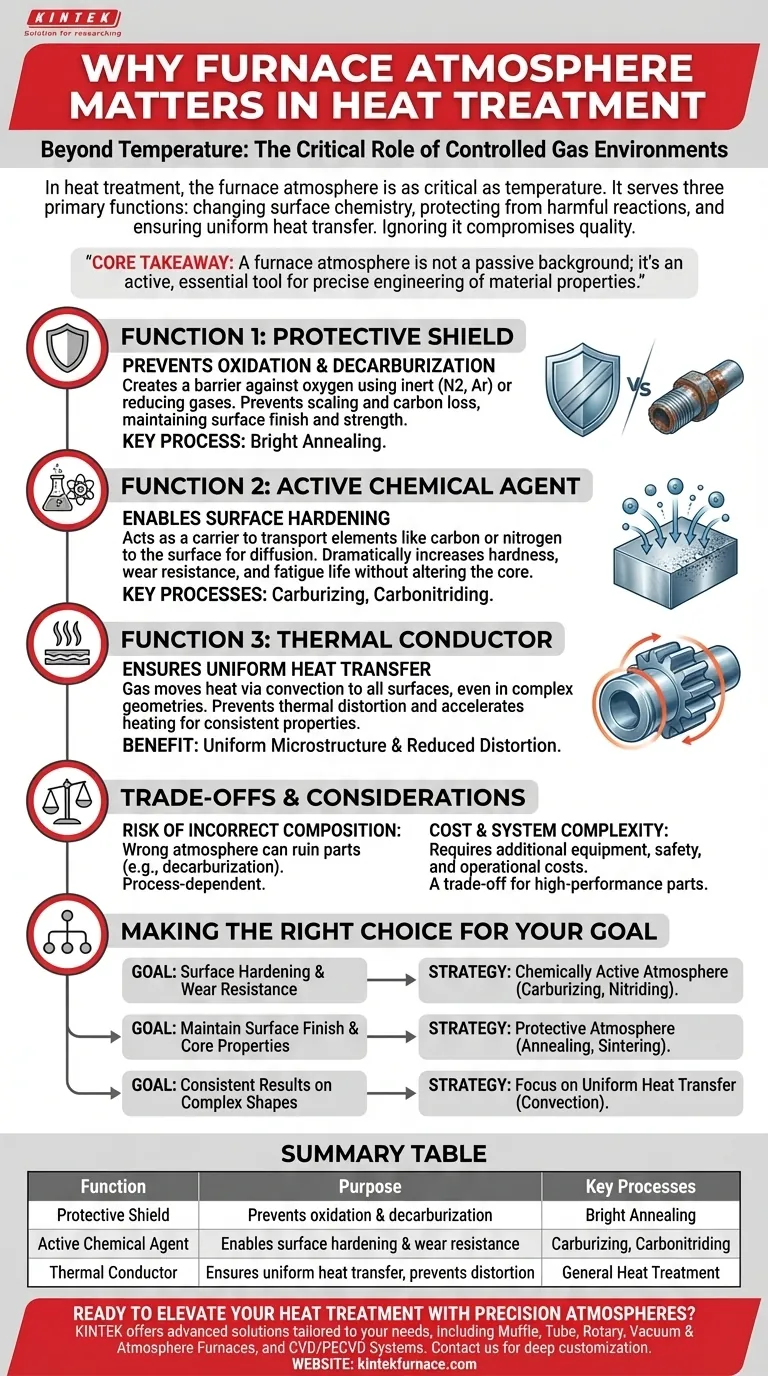

Die drei Kernfunktionen einer Ofenatmosphäre

Um ihre Bedeutung zu verstehen, müssen wir die Atmosphäre als drei unterschiedliche Rollen betrachten. Abhängig vom Prozess wird eine oder mehrere dieser Funktionen von größter Bedeutung sein.

Funktion 1: Als Schutzschild

Bei den für die Wärmebehandlung erforderlichen hohen Temperaturen reagieren die meisten Metalle sehr stark mit dem in der Umgebungsluft vorhandenen Sauerstoff.

Eine Schutzatmosphäre bildet eine Barriere und verhindert diese unerwünschten Reaktionen. Dies wird oft durch die Verwendung inerter Gase wie Stickstoff oder Argon oder durch reduzierende Gase erreicht, die Sauerstoff aktiv verbrauchen.

Das Hauptziel ist die Verhinderung von Oxidation (Zunderbildung) und Entkohlung (Verlust von Kohlenstoff von der Stahloberfläche), die beide die Festigkeit, Oberflächengüte und Leistung des Materials beeinträchtigen. Prozesse wie das Blankglühen sind vollständig auf eine Schutzatmosphäre angewiesen, um eine saubere, unveränderte Oberfläche zu erhalten.

Funktion 2: Als aktives chemisches Mittel

In vielen Fällen besteht das Ziel nicht darin, Reaktionen zu verhindern, sondern eine spezifische, kontrollierte chemische Reaktion an der Oberfläche des Teils hervorzurufen. Hier fungiert die Atmosphäre als Träger.

Sie transportiert spezifische Elemente, wie Kohlenstoff oder Stickstoff, zur Oberfläche des Bauteils, wo sie in das Material diffundieren. Dies ist das grundlegende Prinzip hinter oberflächenhärtenden Prozessen wie dem Einsatzhärten (Carburizing) und der Carbonitriding.

Durch die Veränderung der Oberflächenchemie erhöhen diese Prozesse die Härte, Verschleißfestigkeit und Biegefestigkeit eines Bauteils dramatisch, ohne den zäheren, duktileren Kern zu verändern.

Funktion 3: Als Wärmeleiter

Das Gas im Inneren eines Ofens spielt auch eine entscheidende Rolle bei der Wärmeübertragung. Es transportiert Wärme durch Konvektion von den Ofenwänden und Heizelementen zum Werkstück.

Eine richtig zirkulierende Atmosphäre stellt sicher, dass alle Oberflächen des Teils, selbst bei komplexen Geometrien, mit gleichmäßiger Geschwindigkeit erwärmt werden.

Diese Gleichmäßigkeit ist entscheidend, um thermische Verzerrungen zu verhindern und sicherzustellen, dass die gesamte Komponente durchweg die gewünschte Mikrostruktur und Eigenschaften erreicht. Sie beschleunigt den Erwärmungsprozess und fördert eine gleichmäßige Temperatur im gesamten Ofengut.

Verständnis der Kompromisse und Überlegungen

Obwohl die Erzeugung und Steuerung einer Ofenatmosphäre unerlässlich ist, bringt sie Komplexitäten mit sich, die sorgfältig gemanagt werden müssen. Die Wahl der Atmosphäre ist eine kritische Entscheidung mit direkten Konsequenzen.

Das Risiko einer falschen Zusammensetzung

Es gibt keine universelle Atmosphäre; die ideale Zusammensetzung ist vollständig prozessabhängig. Eine für das Einsatzhärten konzipierte Atmosphäre ruiniert ein Teil, das blankgeglüht werden soll.

Ungenauigkeit bei der Steuerung ist ein erhebliches Risiko. Beispielsweise kann eine Atmosphäre, die nicht ausreichend reduzierend ist, bei Stahl zu Entkohlung führen, wodurch die Oberfläche anstatt gehärtet zu werden, geschwächt wird.

Kosten und Systemkomplexität

Ein Teil in offener Luft zu erhitzen ist einfach und kostengünstig. Die Erzeugung und Aufrechterhaltung eines spezifischen Gasgemisches – sei es endothermes Gas, Stickstoff, Wasserstoff oder Argon – erfordert zusätzliche Ausrüstung, Sicherheitsprotokolle und Betriebskosten.

Die Entscheidung für eine kontrollierte Atmosphäre ist daher ein Abwägen zwischen den höheren Prozesskosten und den erforderlichen Endeigenschaften der Komponente. Für Hochleistungsteile in Branchen wie Luft- und Raumfahrt sowie Automobilbau ist dies eine nicht verhandelbare Anforderung.

Die richtige Wahl für Ihr Ziel treffen

Ihr Wärmebehandlungsziel bestimmt direkt Ihre atmosphärische Strategie. Berücksichtigen Sie das Hauptziel für Ihre Komponente.

- Wenn Ihr Hauptaugenmerk auf Oberflächenhärtung und Verschleißfestigkeit liegt: Sie müssen eine chemisch aktive (Träger-)Atmosphäre verwenden, wie beim Einsatzhärten oder Nitrieren, um neue Elemente an die Oberfläche einzubringen.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Oberflächengüte und der Kerneigenschaften liegt: Sie benötigen eine schützende (inerte oder reduzierende) Atmosphäre, um Oxidation und Entkohlung bei Prozessen wie dem Glühen oder Sintern zu verhindern.

- Wenn Ihr Hauptaugenmerk auf konsistenten Ergebnissen bei komplexen Formen liegt: Achten Sie genau auf die Rolle der Atmosphäre bei der gleichmäßigen Wärmeübertragung, da ihre konvektiven Eigenschaften die Verformung und die endgültige Mikrostruktur direkt beeinflussen.

Letztendlich verwandelt die Beherrschung der Ofenatmosphäre die Wärmebehandlung von einem einfachen Erwärmungsprozess in eine präzise Ingenieurdisziplin.

Zusammenfassungstabelle:

| Funktion | Zweck | Schlüsselprozesse |

|---|---|---|

| Schutzschild | Verhindert Oxidation und Entkohlung | Blankglühen |

| Aktives chemisches Mittel | Ermöglicht Oberflächenhärtung und Verschleißfestigkeit | Einsatzhärten, Carbonitrieren |

| Wärmeleiter | Gewährleistet gleichmäßige Wärmeübertragung und verhindert Verformung | Allgemeine Wärmebehandlung |

Bereit, Ihren Wärmebehandlungsprozess mit präzisen Ofenatmosphären zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E-Leistungen und die Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette – einschließlich Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen – ist für Branchen wie die Luft- und Raumfahrt sowie die Automobilindustrie konzipiert, wo Qualität und Leistung entscheidend sind. Mit starken Fähigkeiten zur Tiefenanpassung können wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Materialergebnisse und Effizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas