Um eine überragende Temperaturgleichmäßigkeit zu erreichen, integriert ein Kammerglühofen mit Schutzgasatmosphäre drei Kernprinzipien. Er verwendet eine strategische physische Anordnung von Heizelementen, ein intelligentes und reaktionsschnelles digitales Steuerungssystem und eine robust isolierte und abgedichtete Kammer, um eine konsistente thermische Umgebung zu schaffen und aufrechtzuerhalten.

Echte Temperaturgleichmäßigkeit ist keine statische Eigenschaft; sie ist ein aktiver, dynamischer Prozess. Sie resultiert aus der bewussten Kombination einer intelligenten Ofenkonstruktion und eines reaktionsschnellen digitalen Steuerungssystems, das Temperaturabweichungen in der gesamten Kammer ständig misst und korrigiert.

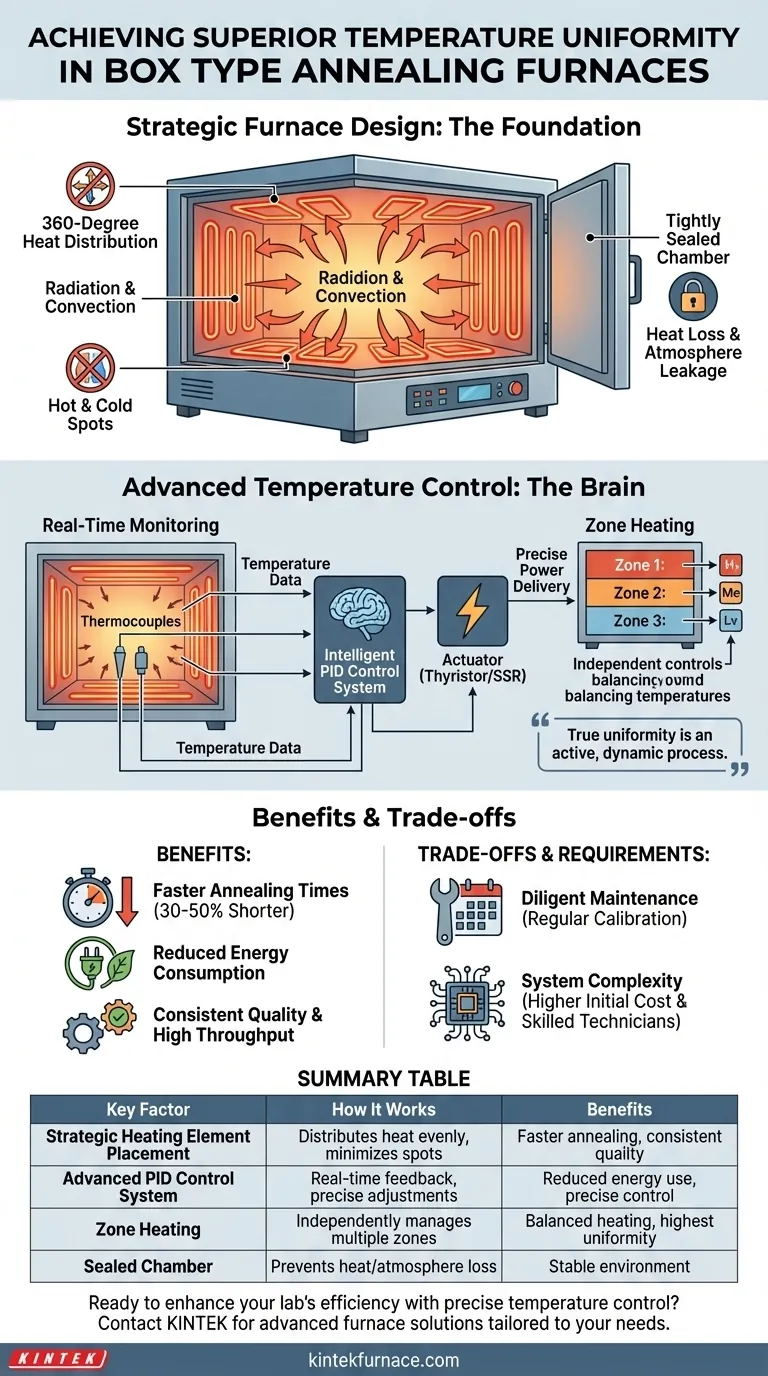

Die Grundlage: Strategisches Ofendesign

Die physische Konstruktion des Ofens ist die erste Verteidigungslinie im Kampf gegen Temperaturgradienten. Ohne ein solides Design kann kein Steuerungssystem effektiv kompensieren.

Gleichmäßige Verteilung der Wärmequellen

Das grundlegendste Prinzip ist die strategische Platzierung der Heizelemente. Diese sind gleichmäßig an den Wänden, oben und unten im Ofeninnenraum verteilt.

Dieser 360-Grad-Ansatz gewährleistet, dass Wärme aus allen Richtungen abgegeben wird, wodurch heiße und kalte Stellen minimiert werden, die entstehen würden, wenn die Wärme von einer einzigen Quelle ausginge.

Nutzung von Strahlung und Konvektion

Diese Öfen verwenden eine Kombination aus Strahlungs- und Konvektionsheizung. Strahlungswärme bewegt sich geradlinig, um die Oberfläche des Werkstücks zu erwärmen, während die Konvektion die erwärmte Atmosphäre innerhalb der Kammer zirkuliert.

Dieser Dual-Methoden-Ansatz gewährleistet, dass Wärme komplexe Formen und dichte Lasten effektiver durchdringt und eine gleichmäßige Temperatur im gesamten zu glühenden Material fördert.

Sicherstellung einer dicht verschlossenen Kammer

Eine zuverlässige Dichtungskonstruktion an der Ofentür ist entscheidend. Dies verhindert sowohl Wärmeverluste an die Außenumgebung als auch das Austreten der Schutzatmosphäre.

Durch die Aufrechterhaltung eines geschlossenen, stabilen Systems minimiert der Ofen externe Variablen, die das interne Temperaturgleichgewicht stören könnten.

Das Gehirn: Fortschrittliche Temperaturregelung

Eine gut konstruierte Ofenkammer schafft das Potenzial für Gleichmäßigkeit. Das Temperaturregelsystem ist das, was dieses Potenzial in Echtzeit verwirklicht.

Echtzeitüberwachung mit Sensoren

Temperatursensoren, wie Thermoelemente oder Thermistoren, werden an Schlüsselpositionen im Ofen platziert. Sie liefern dem Steuerungssystem konstante Echtzeit-Temperaturdaten.

Diese kontinuierliche Rückkopplungsschleife ist der sensorische Input, der es dem System ermöglicht, jederzeit genau zu wissen, was im Inneren der Kammer geschieht.

Intelligente Anpassungen mit PID-Regelung

Moderne Öfen verwenden einen PID (Proportional-Integral-Differential)-Regelalgorithmus. Dies ist eine ausgeklügelte Methode, die über eine einfache Ein/Aus-Steuerung hinausgeht.

Der PID-Regler analysiert die aktuelle Temperatur, wie weit sie vom Sollwert entfernt ist und wie schnell sie sich ändert. Er prognostiziert dann die erforderliche Energiezufuhr, um Abweichungen sanft zu korrigieren und ein Überschwingen der Zieltemperatur zu verhindern.

Präzise Leistungsabgabe

Die Entscheidungen des PID-Reglers werden von einem Aktor ausgeführt, typischerweise einem Thyristorsteller oder einem Solid-State-Relais.

Diese Komponenten modulieren präzise die elektrische Leistung, die an die Heizelemente gesendet wird, und ermöglichen minutengenaue und schnelle Anpassungen, die die Temperatur außergewöhnlich stabil halten.

Die Kraft der Zonenheizung

Für größere Öfen oder hochsensible Prozesse wird die Zonenheizung eingesetzt. Der Ofen wird in mehrere Heizzonen unterteilt, jede mit eigenen Heizelementen und Sensoren.

Das Steuerungssystem kann dann die Leistungsabgabe an jede Zone unabhängig verwalten, wodurch es aktiv einen heißen Bereich durch Reduzierung seiner Leistung ausgleichen und gleichzeitig einen kühleren Bereich verstärken kann. Dies bietet das höchstmögliche Maß an Temperaturgleichmäßigkeit.

Verständnis der Konsequenzen und Kompromisse

Eine ausgezeichnete Gleichmäßigkeit zu erreichen ist nicht nur ein technisches Merkmal; sie hat direkte betriebliche Konsequenzen und ist mit bestimmten Anforderungen verbunden.

Der Vorteil: Schnellere, konsistentere Ergebnisse

Da das gesamte Werkstück die Zieltemperatur gleichmäßig und vorhersehbar erreicht, können Glühzeiten um 30 % bis 50 % verkürzt werden im Vergleich zu weniger gleichmäßigen Öfen. Dies führt direkt zu einem höheren Durchsatz und konsistenteren metallurgischen Eigenschaften der fertigen Teile.

Der Vorteil: Reduzierter Energieverbrauch

Die präzise Steuerung verhindert, dass der Ofen seinen Temperatursollwert überschreitet, und eine effiziente Isolierung verhindert Wärmeverluste. Diese Kombination bedeutet, dass weniger Energie verschwendet wird, um die Zieltemperatur aufrechtzuerhalten, was die Betriebskosten senkt.

Die Anforderung: Sorgfältige Wartung

Gleichmäßigkeit ist keine "einstellen und vergessen"-Funktion. Die Genauigkeit des Systems hängt vom Zustand seiner Komponenten ab. Regelmäßige Kalibrierung der Temperatursensoren und Inspektion der Heizelemente sind unerlässlich, um die Leistung über die Zeit aufrechtzuerhalten.

Die Kosten: Systemkomplexität

Die fortschrittlichen Systeme, die Gleichmäßigkeit ermöglichen – PID-Regler, mehrere Sensoren und Zonenheizlogik – sind von Natur aus komplexer als grundlegende Ofensteuerungen. Dies kann zu höheren Anfangsinvestitionen führen und erfordert qualifizierteres Personal für die Fehlerbehebung und Wartung.

Die richtige Wahl für Ihren Prozess treffen

Die Abstimmung der Ofenfähigkeiten auf Ihre spezifische Anwendung ist entscheidend, um den Wert zu maximieren. Berücksichtigen Sie Ihr primäres Ziel, um festzulegen, welche Funktionen am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf der Bearbeitung großer oder komplexer Teile liegt: Priorisieren Sie einen Ofen mit Mehrzonenheizung für die detaillierteste Kontrolle über die Temperaturverteilung.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzproduktion liegt: Suchen Sie nach einem System mit einem schnell reagierenden PID-Regler und effizienten Heizelementen, um Zykluszeiten und Energieverbrauch zu minimieren.

- Wenn Ihr Hauptaugenmerk auf langfristiger Zuverlässigkeit und Konsistenz liegt: Stellen Sie sicher, dass das Ofendesign einen einfachen Zugang zur Sensorkalibrierung und Elementinspektion ermöglicht.

Zu verstehen, wie diese Systeme zusammenwirken, ermöglicht es Ihnen, vorhersehbarere, effizientere und qualitativ hochwertigere Ergebnisse aus Ihren thermischen Verarbeitungsvorgängen zu erzielen.

Zusammenfassungstabelle:

| Schlüsselfaktor | Wie er Gleichmäßigkeit erreicht |

|---|---|

| Strategische Platzierung der Heizelemente | Verteilt die Wärme gleichmäßig aus allen Richtungen, um heiße/kalte Stellen zu minimieren |

| Fortschrittliches PID-Regelsystem | Nutzt Echtzeit-Feedback für präzise Temperatureinstellungen |

| Zonenheizung | Verwaltet mehrere Zonen unabhängig für eine ausgewogene Erwärmung |

| Abgedichtete Kammer | Verhindert Wärmeverlust und hält eine stabile Atmosphäre aufrecht |

| Vorteile | Schnelleres Glühen (30-50 % kürzere Zeiten), reduzierter Energieverbrauch, gleichbleibende Qualität |

Bereit, die Effizienz Ihres Labors mit präziser Temperaturregelung zu steigern? Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung beliefert KINTEK verschiedene Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Schutzgasöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgehenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenlösungen Ihre Glühprozesse optimieren und überragende Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum sind Inertgasöfen für Graphit- und Kohlenstoffprodukte wichtig? Vermeidung von Oxidation und Gewährleistung von Hochleistungsergebnissen

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Welche Branchen verwenden üblicherweise Wärmebehandlungen unter inerter Atmosphäre? Schlüsselanwendungen im Militär, Automobilbereich und mehr