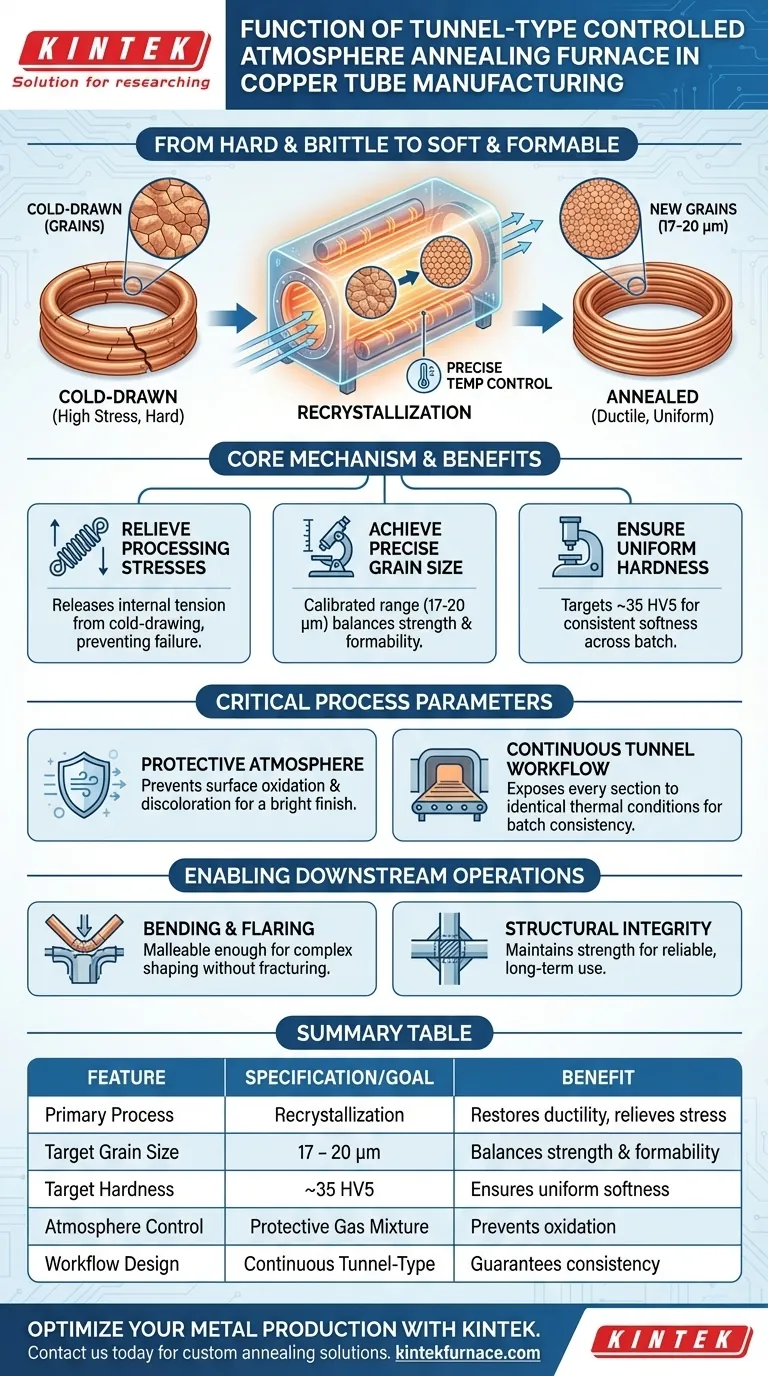

Die Funktion eines Tunnel-Glühofens mit kontrollierter Atmosphäre besteht darin, die Duktilität von kaltgezogenen Kupferrohren durch präzise Rekristallisation wiederherzustellen. Dieser kontinuierliche thermische Prozess baut innere Spannungen ab, die durch frühere Fertigungsschritte entstanden sind, und verändert die innere Struktur des Metalls. Durch die Aufrechterhaltung einer spezifischen Schutzatmosphäre wird sichergestellt, dass die Rohre eine gleichmäßige Weichheit ohne Oberflächenoxidation erreichen und für komplexe mechanische Formgebungen vorbereitet werden.

Kernbotschaft Kaltziehen macht Kupfer hart und spröde; dieser Ofen kehrt diesen Effekt um, um Rissbildung während der Installation oder Fertigung zu verhindern. Durch die Kontrolle von Korngröße und Härte innerhalb enger Toleranzen sorgt der Ofen dafür, dass das Material für das Biegen und Aufweiten formbar genug wird, während die strukturelle Integrität erhalten bleibt.

Der Mechanismus der Rekristallisation

Abbau von Prozessspannungen

Während des Kaltziehvorgangs werden Kupferrohre gedehnt und gestaucht, wodurch erhebliche innere Spannungen entstehen. Dies macht das Material hart, aber anfällig für Versagen unter weiterer Belastung. Die Hauptfunktion des Glühofens besteht darin, das Material ausreichend zu erhitzen, um diese angesammelten Prozessspannungen abzubauen.

Bildung neuer Körner

Die Wärmebehandlung löst die Rekristallisation aus, ein Prozess, bei dem verformte Körner in der Metallstruktur durch einen neuen Satz fehlerfreier Körner ersetzt werden. Diese mikrostrukturelle Rücksetzung ist entscheidend für die Umwandlung der physikalischen Eigenschaften des Kupfers von steif zu flexibel.

Präzise Kontrolle der Korngröße

Die Kontrolle der Größe dieser neuen Körner ist entscheidend für die Leistung. Der Ofen ist so kalibriert, dass er eine Korngröße typischerweise zwischen 17 und 20 µm aufrechterhält. Die Einhaltung dieses spezifischen Bereichs gewährleistet das optimale Gleichgewicht zwischen Festigkeit und Formbarkeit.

Gewährleistung der Materialgleichmäßigkeit

Erreichung einer gleichmäßigen Härte

Ein wichtiges Ergebnis dieses Prozesses ist die Reduzierung der Härte auf ein gleichmäßiges Niveau über die gesamte Charge. Der Ofen zielt typischerweise auf einen Härtewert von etwa 35 HV5 ab. Dieses spezifische Maß an Weichheit ermöglicht eine einfache Bearbeitung des Kupfers ohne Bruch.

Ermöglichung mechanischer Operationen

Die Wiederherstellung der Duktilität ist kein Selbstzweck, sondern eine Voraussetzung für die nachgelagerte Fertigung. Aufgrund dieses Glühprozesses können die Kupferrohre rigorose mechanische Operationen wie Biegen und Aufweiten erfolgreich durchführen, die unbehandeltes, kaltgezogenes Kupfer zerbrechen würden.

Kontinuierliche Chargenkonsistenz

Das "Tunnel"-Design ermöglicht einen kontinuierlichen Arbeitsablauf anstelle eines statischen Chargenprozesses. Dies stellt sicher, dass jeder Abschnitt des Kupferrohrs identischen thermischen Bedingungen ausgesetzt ist, was zu gleichmäßigen Eigenschaften während des gesamten Produktionslaufs führt.

Kritische Prozessparameter

Die Rolle der Schutzatmosphäre

Der Aspekt der "kontrollierten Atmosphäre" ist entscheidend für die Aufrechterhaltung der Oberflächenqualität. Indem das Kupfer während des Erhitzens mit einem schützenden Gasgemisch umgeben wird, verhindert der Ofen, dass Sauerstoff mit dem heißen Metall reagiert. Dies stellt sicher, dass die Rohre hell und sauber austreten, anstatt oxidiert oder verfärbt zu sein.

Temperaturstabilität

Um die oben genannten spezifischen Korngrößen (17–20 µm) und Härtewerte (35 HV5) zu erreichen, ist die Temperaturstabilität nicht verhandelbar. Schwankungen der Ofentemperatur würden zu inkonsistentem Kornwachstum führen, was zu Abschnitten von Rohren führt, die entweder zu weich oder zu spröde sind.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie den Glühprozess für Kupferrohre bewerten, konzentrieren Sie sich auf die spezifischen mechanischen Anforderungen Ihrer Endanwendung.

- Wenn Ihr Hauptaugenmerk auf komplexer Formgebung (Biegen/Aufweiten) liegt: Stellen Sie sicher, dass der Prozess die Korngröße streng zwischen 17 und 20 µm hält, um die Duktilität zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Materialkonsistenz liegt: Verifizieren Sie, dass der Ofen eine gleichmäßige Härte von ~35 HV5 erreicht, um Schwachstellen bei langen Produktionsläufen zu vermeiden.

Letztendlich liegt der Wert dieses Ofens in seiner Fähigkeit, starres, beanspruchtes Kupfer in eine zuverlässige, formbare Komponente zu verwandeln, die für den industriellen Einsatz bereit ist.

Zusammenfassungstabelle:

| Merkmal | Spezifikation/Ziel | Vorteil |

|---|---|---|

| Hauptprozess | Rekristallisation | Stellt Duktilität wieder her und baut innere Spannungen ab |

| Zielkorngröße | 17 - 20 µm | Balanciert Materialfestigkeit und Formbarkeit |

| Zielhärte | ~35 HV5 | Gewährleistet gleichmäßige Weichheit für Biegen und Aufweiten |

| Atmosphärenkontrolle | Schützendes Gasgemisch | Verhindert Oberflächenoxidation und Verfärbung |

| Workflow-Design | Kontinuierlicher Tunnel-Typ | Garantiert Chargenkonsistenz und thermische Gleichmäßigkeit |

Optimieren Sie Ihre Metallproduktion mit KINTEK

Lassen Sie nicht zu, dass spröde Materialien Ihre Fertigung verlangsamen. Mit fundierter F&E und Präzisionsfertigung bietet KINTEK leistungsstarke Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle an Ihre spezifischen thermischen Verarbeitungsanforderungen anpassbar. Ob Sie eine präzise Korngrößenkontrolle oder oxidationfreie Oberflächen anstreben, unsere Labor- und Industrieöfen bieten die Stabilität, die Ihre Hochtemperatur-Anwendungen erfordern.

Bereit, die Effizienz und Materialqualität Ihres Labors zu verbessern? Kontaktieren Sie KINTEK noch heute, um sich mit unseren Experten über die perfekte Glühanlage für Ihre einzigartigen Anforderungen zu beraten.

Visuelle Anleitung

Referenzen

- Zeynep Sirel, Mehmet Ali Akoy. Influence of Phosphorus Content and Preheating Conditions on Grain Size of Cu-DHP Copper Tubes. DOI: 10.34088/kojose.1475031

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welcher verwandte Begriff wird im Zusammenhang mit Gasöfen genannt? Entdecken Sie die Öfen mit Schutzatmosphäre und integrierter Abschreckung für eine überlegene Wärmebehandlung

- Welche Rolle spielt Argon in Atmosphärenöfen? Reinheit gewährleisten und Oxidation bei der Wärmebehandlung verhindern

- Welche Rolle spielt ein Atmosphären-Sinterofen im MLM-Prozess? Master CNT/Cu-Verbundwerkstoffherstellung

- Warum muss die Karbonisierung von kaffee-basierten Bio-Adsorbentien in einem Stickstoffofen durchgeführt werden? Expertenratgeber

- Wie beeinflusst die Sinteratmosphäre Aluminiummatrix-Verbundwerkstoffe? Optimierung von Härte und Wärmeleitfähigkeit

- Welche Kernprozessbedingungen bietet eine Hochtemperatur-Rohrofenatmosphäre für BN-C? Experten-Kontrolltipps

- Was ist die Notwendigkeit der Verwendung eines Laborofens mit reduzierender Atmosphäre? Beherrschung der UO2-Kalzinierung

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen