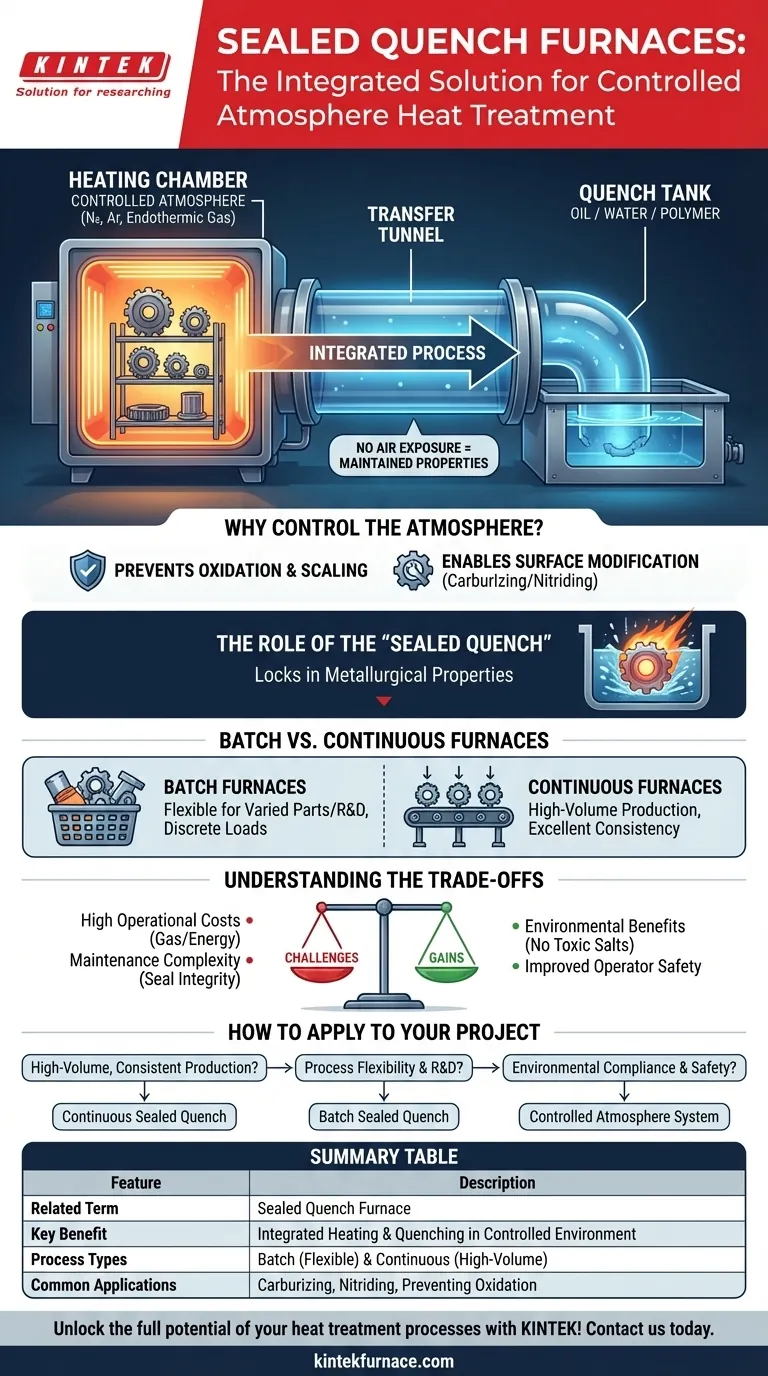

Ein wichtiger verwandter Begriff für Öfen mit Schutzatmosphäre ist der Ofen mit Schutzatmosphäre und integrierter Abschreckung (Sealed Quench Furnace). Diese spezielle Ofenart integriert die Abschreckstufe (schnelles Abkühlen) in dieselbe kontrollierte Umgebung wie die Heizstufe, wodurch sichergestellt wird, dass die Oberflächeneigenschaften des Materials während des gesamten Wärmebehandlungszyklus erhalten bleiben.

Während viele Begriffe verschiedene Arten von Öfen mit Schutzatmosphäre beschreiben, ist „integrierte Abschreckung“ deshalb einzigartig wichtig, weil sie einen vollständigen, integrierten Prozess definiert. Sie unterstreicht, dass eine erfolgreiche Wärmebehandlung nicht nur vom kontrollierten Erhitzen, sondern ebenso vom kontrollierten Abkühlen in derselben Schutzumgebung abhängt.

Das Kernkonzept: Eine integrierte Behandlungsumgebung

Ein Ofen mit Schutzatmosphäre ist mehr als nur ein Gerät zum Erhitzen eines Materials. Seine Hauptfunktion besteht darin, die chemische Umgebung um ein Bauteil präzise zu steuern, um spezifische Oberflächenmerkmale zu erzielen.

Warum die Atmosphäre kontrollieren?

Die Atmosphäre im Inneren des Ofens wird mithilfe spezifischer Gase (wie Stickstoff, Argon oder endothermes Gas) sorgfältig reguliert, um unerwünschte chemische Reaktionen zu verhindern. Diese Kontrolle verhindert Oxidation und Zunderbildung, die beim Erhitzen von Metallen auf hohe Temperaturen an der Luft auftreten würden.

Darüber hinaus ermöglicht sie Prozesse wie Einsatzhärten (Carburizing) oder Nitrieren, bei denen die Oberflächenchemie eines Teils absichtlich durch die Einführung von Elementen wie Kohlenstoff oder Stickstoff verändert wird, um die Oberflächenhärte und Verschleißfestigkeit zu erhöhen.

Die Rolle der „integrierten Abschreckung“

Die während der kontrollierten Erhitzung erzielten Vorteile können in Sekunden verloren gehen, wenn das heiße Bauteil der offenen Luft ausgesetzt wird, bevor es abgekühlt ist. Ein Ofen mit integrierter Abschreckung löst dieses Problem.

Es handelt sich um ein integriertes System, bei dem das Werkstück von der Hochtemperatur-Heizkammer direkt in einen angrenzenden Abschreckbehälter – typischerweise gefüllt mit Öl, Wasser oder Polymer – überführt wird, ohne jemals die Schutzatmosphäre zu verlassen. Dies gewährleistet, dass die in der Heizphase erreichten metallurgischen Eigenschaften fixiert werden.

Chargen- vs. Durchlauföfen

Öfen mit Schutzatmosphäre werden grob in zwei Betriebstypen unterteilt, die beide ein Design mit integrierter Abschreckung aufweisen können.

-

Chargenöfen (Batch Furnaces): Diese Systeme bearbeiten einzelne Ladungen oder „Chargen“ von Teilen. Sie sind hochflexibel und ideal für eine breite Palette von Teilegrößen, -formen und Prozessanforderungen, einschließlich Lohnfertigungsumgebungen.

-

Durchlauföfen (Continuous Furnaces): Diese Öfen sind für die Massenproduktion konzipiert und bewegen Teile auf einem Förderband durch verschiedene Temperaturzonen. Sie bieten eine ausgezeichnete Konsistenz und Effizienz für einen festgelegten Prozess, verfügen jedoch nicht über die Flexibilität von Chargenöfen.

Verständnis der Kompromisse

Obwohl diese Technologie leistungsstark ist, erfordert sie ein klares Verständnis ihrer betrieblichen Anforderungen und Kosten. Die Entscheidung für den Einsatz eines Systems mit Schutzatmosphäre beinhaltet das Abwägen erheblicher Vorteile gegen nennenswerte Herausforderungen.

Hohe Betriebskosten

Die Hauptkostentreiber sind der kontinuierliche Verbrauch spezieller inerter oder reaktiver Gase und die hohe Energie, die zur Aufrechterhaltung erhöhter Prozesstemperaturen erforderlich ist. Diese Kosten können erheblich sein, insbesondere bei kontinuierlichen, großtechnischen Anlagen.

Wartungskomplexität

Der Begriff „geschützt“ (sealed) ist entscheidend. Die Integrität der Dichtungen, Türen und Transfermechanismen des Ofens ist von größter Bedeutung. Jede Undichtigkeit kann die Atmosphäre beeinträchtigen, das Werkstück ruinieren und potenzielle Sicherheitsrisiken schaffen. Dies erfordert einen strengen und präventiven Wartungsplan.

Erhebliche Umwelt- und Sicherheitsvorteile

Trotz der Kosten bieten diese Öfen gegenüber älteren Methoden große Umweltvorteile. Sie machen den Einsatz toxischer Cyanidsalze, die bei der traditionellen Einsatzhärtung verwendet werden, überflüssig, verhindern so Bodenkontamination und vereinfachen die Abfallentsorgung für eine weitaus sicherere und sauberere Betriebsumgebung.

Wie Sie dies auf Ihr Projekt anwenden

Die Wahl der richtigen Ofentechnologie hängt vollständig von Ihren spezifischen Fertigungs- oder Forschungszielen ab.

- Wenn Ihr Hauptaugenmerk auf hochvolumiger, konsistenter Produktion liegt: Ein Durchlaufofen mit integrierter Abschreckung ist der Industriestandard für Prozesse wie das Einsatzhärten.

- Wenn Ihr Hauptaugenmerk auf Prozessflexibilität für verschiedene Teile oder F&E liegt: Ein Chargenofen mit integrierter Abschreckung bietet die erforderliche Vielseitigkeit für kleinere Losgrößen und die Entwicklung neuer Behandlungszyklen.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung von Umweltvorschriften und der Betriebssicherheit liegt: Ein System mit Schutzatmosphäre ist eine weitaus überlegene Wahl gegenüber traditionellen Salzbad- oder Packkarburierungsverfahren.

Letztendlich bedeutet die Auswahl des richtigen Ofens die Bewertung Ihres gesamten Prozessablaufs, um sicherzustellen, dass sowohl die Heiz- als auch die Kühlphasen die genauen Anforderungen Ihres Materials erfüllen.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Verwandter Begriff | Ofen mit Schutzatmosphäre und integrierter Abschreckung (Sealed Quench Furnace) |

| Hauptvorteil | Integrierte Erhitzung und Abschreckung in einer kontrollierten Umgebung |

| Prozesstypen | Charge (flexibel) und Durchlauf (hohes Volumen) |

| Häufige Anwendungen | Einsatzhärten, Nitrieren, Verhinderung von Oxidation |

| Betriebliche Aspekte | Hohe Gas-/Energiekosten, Wartung der Dichtungsintegrität |

Schöpfen Sie das volle Potenzial Ihrer Wärmebehandlungsprozesse mit KINTEK aus! Durch die Nutzung außergewöhnlicher F&E und der hauseigenen Fertigung bieten wir fortschrittliche Hochtemperatur-Ofenlösungen, die auf Ihre Bedürfnisse zugeschnitten sind. Unser Produktportfolio, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch starke Fähigkeiten zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Ob in F&E oder der Massenproduktion, unsere Öfen mit Schutzatmosphäre und integrierter Abschreckung gewährleisten überlegene Leistung, Sicherheit und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Fähigkeiten Ihres Labors verbessern und Ihre materialwissenschaftlichen Ziele erreichen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess