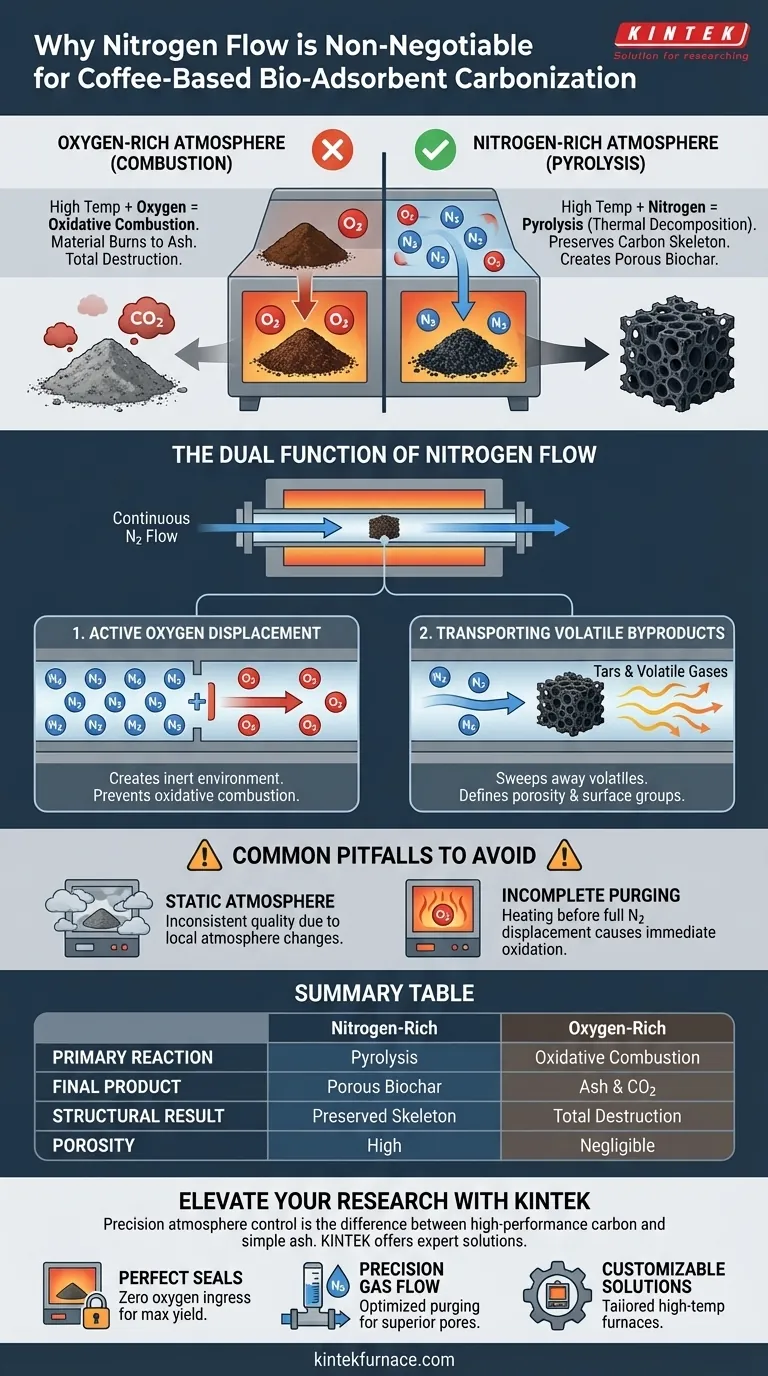

Die Verwendung eines Atmosphärenofens mit Stickstofffluss ist aus einem ganz bestimmten Grund nicht verhandelbar: die Verhinderung der oxidativen Verbrennung. Wenn Kaffeesatz bei hohen Temperaturen in Anwesenheit von Sauerstoff erhitzt wird, verbrennt er einfach zu Asche. Der Stickstofffluss verdrängt diesen Sauerstoff und schafft eine inerte Umgebung, die das Material zwingt, einer Pyrolyse – thermische Zersetzung ohne Verbrennung – zu unterliegen, wodurch das für die Adsorption erforderliche Kohlenstoffgerüst erhalten bleibt.

Die Stickstoffatmosphäre wirkt als chemischer Torwächter und stellt sicher, dass die hohe thermische Energie die Biomasse in eine poröse, kohlenstoffreiche Struktur umwandelt, anstatt sie durch Oxidation zu zerstören.

Die entscheidende Rolle der Inertatmosphäre

Verhinderung der Materialzerstörung

Das grundlegende Ziel der Karbonisierung ist die Anreicherung des Kohlenstoffgehalts des Kaffeesatzes. Wenn Sie versuchen, diesen Prozess in einem Standardofen mit Luft (die Sauerstoff enthält) durchzuführen, löst die hohe Temperatur eine oxidative Verbrennung aus.

Anstatt eines kohlenstoffreichen Biochars entsteht durch die Reaktion des Materials mit Sauerstoff Kohlendioxid und Asche. Ein Atmosphärenofen bietet die versiegelte Umgebung, die notwendig ist, um die Umgebungsluft vollständig auszuschließen.

Erhaltung der strukturellen Integrität

Damit ein Bio-Adsorbens wirksam ist, muss es eine bestimmte physikalische Struktur beibehalten. Die inerte Stickstoffatmosphäre schützt die strukturelle Integrität der Biomasse.

Diese Erhaltung stellt sicher, dass das resultierende Material die mechanische Stabilität behält, die für Filtrations- oder Absorptionsanwendungen erforderlich ist.

Die doppelte Funktion des Stickstoffflusses

Aktive Sauerstoffverdrängung

Stickstoff ist nicht nur ein passiver Füllstoff; er ist ein aktives Verdrängungsmittel. Ein kontinuierlicher Fluss erzeugt einen positiven Druck im Ofenrohr, verdrängt vorhandenen Sauerstoff und verhindert, dass Außenluft eindringt.

Diese kontinuierliche Spülung ist der einzige Weg, um sicherzustellen, dass die Umgebung während des gesamten Heizzyklus streng inert bleibt.

Transport flüchtiger Nebenprodukte

Während der Pyrolyse setzt die Kaffee-Biomasse verschiedene flüchtige Gase und Teere frei. Wenn diese Nebenprodukte in der Kammer verbleiben, können sie sich auf der Probe ablagern oder die sich entwickelnde Porenstruktur beeinträchtigen.

Der konstante Stickstofffluss wirkt als Transportmechanismus und fegt diese flüchtigen Stoffe von der Probe weg. Diese Entfernung ist entscheidend für die Bestimmung der endgültigen Porosität und der oberflächenfunktionalen Gruppen des Aktivkohlenstoffs.

Häufige Fallstricke, die es zu vermeiden gilt

Das Risiko einer statischen Atmosphäre

Es ist ein Fehler anzunehmen, dass ein abgedichteter Ofen ohne Fluss ausreichend ist. Ohne einen kontinuierlichen Stickstoffstrom, der die entstehenden Gase abführt, ändert sich die lokale Atmosphäre um die Probe herum, was zu inkonsistenter Qualität führt.

Unvollständige Spülung

Ein häufiger Fehler ist das Aufheizen des Ofens, bevor der Stickstoff den Sauerstoff vollständig verdrängt hat. Das System muss gründlich gespült werden, bevor die Temperatur ansteigt, um eine sofortige Oberflächenoxidation beim Einsetzen der Reaktion zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit Ihrer kaffee-basierten Bio-Adsorbentien zu maximieren, müssen Sie Ihre Ofeneinstellungen auf Ihre spezifischen Ziele abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Kohlenstoffausbeute liegt: Stellen Sie sicher, dass die Ofendichtung perfekt ist und die Stickstoffspülung umfangreich ist, um selbst Spuren von Sauerstoff zu verhindern, die Ihr Material verbrennen könnten.

- Wenn Ihr Hauptaugenmerk auf hoher Oberfläche (Porosität) liegt: Halten Sie eine gleichmäßige, konstante Stickstoffdurchflussrate aufrecht, um Teere und flüchtige Stoffe effektiv abzuführen, die sonst die Mikroporen des Biochars verstopfen würden.

Die präzise Kontrolle Ihrer Atmosphäre ist der Unterschied zwischen der Herstellung eines Hochleistungsadsorbens und der einfachen Verbrennung von teurem Abfall.

Zusammenfassungstabelle:

| Faktor | Stickstoffreiche Atmosphäre | Sauerstoffreiche Atmosphäre |

|---|---|---|

| Primäre Reaktion | Pyrolyse (Thermische Zersetzung) | Oxidative Verbrennung |

| Endprodukt | Poröser Biochar/Aktivkohle | Asche und Kohlendioxid |

| Strukturelles Ergebnis | Erhaltener Kohlenstoffskelett | Vollständige Materialzerstörung |

| Umgang mit flüchtigen Stoffen | Effektiv durch Fluss weggefegt | Reaktive Interferenzen |

| Porosität | Hoch (Hohe Oberfläche) | Vernachlässigbar |

Verbessern Sie Ihre Bio-Adsorbens-Forschung mit KINTEK

Präzision bei der Atmosphärenkontrolle ist der Unterschied zwischen Hochleistungs-Kohlenstoff und einfacher Asche. Bei KINTEK verstehen wir die kritische Natur von inerten Umgebungen für Pyrolyse und Aktivierung. Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir Hochleistungs-Atmosphärenöfen, Rohröfen und Vakuumsysteme, die speziell für Forscher und industrielle Hersteller entwickelt wurden.

Unsere Systeme bieten:

- Perfekte Dichtungen: Gewährleisten null Sauerstoffeintritt für maximale Kohlenstoffausbeute.

- Präziser Gasfluss: Optimierte Stickstoffspülung zur Entwicklung überlegener Porenstrukturen.

- Anpassbare Lösungen: Maßgeschneiderte Hochtemperaturöfen zur Erfüllung Ihrer einzigartigen Biomasseverarbeitungsanforderungen.

Bereit, Ihren Karbonisierungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um die perfekte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- A Coffee-Based Bioadsorbent for CO2 Capture from Flue Gas Using VSA: TG-Vacuum Tests. DOI: 10.3390/en18153965

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Bedeutung hat der kontrollierte Sauerstoffpartialdruck bei der Sauerstoffanreicherung von REBCO-Supr leiterbändern?

- Wie gewährleistet der Kastenofen mit Atmosphäre-Regelung eine präzise Atmosphärenkontrolle? Beherrschen Sie die präzise Gas- und Temperaturregelung

- Was ist die Funktion eines Rohrofenatmosphäre-Ofens? Präzisions-Mn1/CeO2-Katalysatorreduktion & -Herstellung

- Welche Arten von Wärmebehandlungsprozessen profitieren von einem Ofen mit kontrollierter Atmosphäre? Verbessern Sie die Materialeigenschaften mit Präzision

- Was ist ein Hartlöt-Ofen? Erzielen Sie überlegene, oxidationsfreie Metallverbindungen

- Wie optimiert ein Ofen mit Sauerstoffatmosphäre die optische Leistung von SiO2-Mikroarchitekturen? Verbesserung der Klarheit

- Warum ist ein kontinuierlicher Argongasstrom bei der Wärmebehandlung von Graphit notwendig? Erreichen Sie eine ultra-tiefe Reinigung bei 2400 °C

- Welche Rolle spielt ein Hochtemperatur-Argonatmosphäre-Ofen? Beherrschen Sie die Wärmebehandlung der h-BN-Schichttrennschicht