Ein Ofen mit Sauerstoffatmosphäre optimiert SiO2-Mikroarchitekturen, indem das Material einer kompensatorischen Wärmebehandlung in einer reinen Sauerstoffumgebung unterzogen wird. Dieser Prozess zielt direkt auf atomare Unvollkommenheiten ab, indem neutrale Sauerstoffleerstellenfehler in der Glasmatrix aufgefüllt und die grundlegende Si-O-Si-Netzwerkstruktur repariert werden. Durch die Wiederherstellung der Integrität des Silikanetzwerks beseitigt der Ofen die strukturellen Ursachen der optischen Degradation.

Die Kernfunktion dieser Behandlung ist die signifikante Reduzierung der defektinduzierten Fluoreszenz. Durch die Heilung der Glasmatrix verbessert der Prozess die Lichtdurchlässigkeit und minimiert Signalstörungen, was für leistungsstarke mikrooptische Geräte unerlässlich ist.

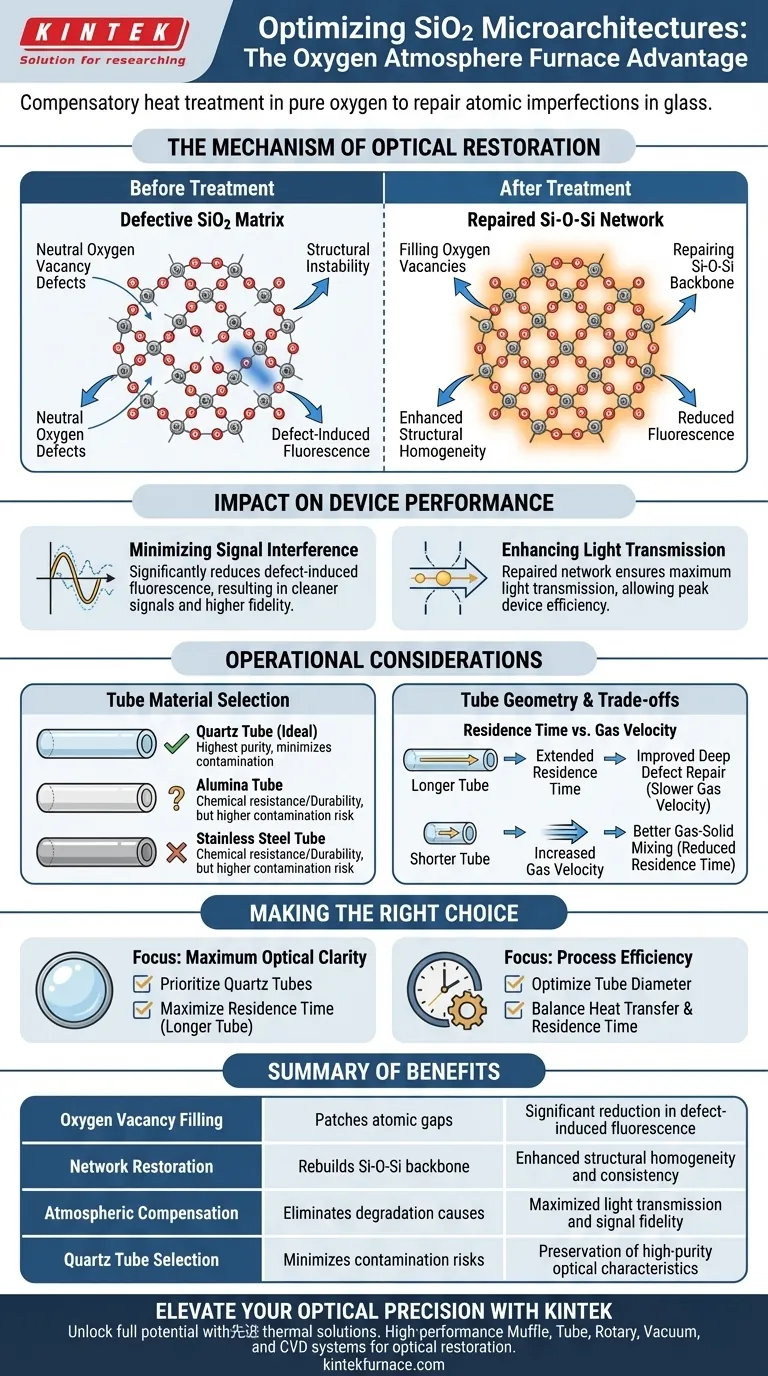

Der Mechanismus der optischen Wiederherstellung

Auffüllen von Sauerstoffleerstellen

Die Hauptschwierigkeit bei geglühten SiO2-Mikroarchitekturen ist das Vorhandensein von neutralen Sauerstoffleerstellenfehlern. Dies sind atomare Lücken im Material, bei denen Sauerstoffatome im Gitter fehlen.

Das Erhitzen der Struktur in einer sauerstoffreichen Atmosphäre zwingt Sauerstoff in die Matrix. Diese "kompensatorische" Aktion füllt diese Leerstellen auf und schließt effektiv die Lücken in der Atomstruktur.

Reparatur des Si-O-Si-Netzwerks

Über das einfache Auffüllen von Leerstellen hinaus bauen die thermische Energie in Kombination mit der Sauerstoffatmosphäre aktiv das Si-O-Si-Netzwerk wieder auf. Dieses Netzwerk ist das Rückgrat der strukturellen Stabilität des Glases.

Ein kontinuierliches, repariertes Netzwerk gewährleistet, dass das Material bei der Wechselwirkung mit Licht konsistent reagiert. Diese strukturelle Homogenität ist die physikalische Grundlage für verbesserte optische Leistung.

Auswirkungen auf die Geräteleistung

Minimierung von Signalstörungen

Defekte in der Silikastruktur führen oft zu unerwünschter Fluoreszenz. Wenn Licht durch eine defekte Matrix dringt, absorbiert und emittiert das Material Licht neu, was Hintergrundrauschen erzeugt.

Durch die Beseitigung dieser Defekte reduziert die Behandlung im Sauerstoffofen diese Fluoreszenz drastisch. Dies führt zu einem saubereren Signal und höherer Wiedergabetreue in optischen Anwendungen.

Verbesserung der Lichtdurchlässigkeit

Optische Reinheit ist direkt mit der strukturellen Perfektion des Materials verbunden. Ein repariertes Si-O-Si-Netzwerk bietet einen klaren Weg für Photonen.

Diese Reduzierung von Streuung und Absorption ermöglicht eine maximale Lichtdurchlässigkeit und stellt sicher, dass das mikrooptische Gerät mit maximaler Effizienz arbeitet.

Betriebliche Überlegungen zur Ofenkonfiguration

Auswahl des Rohrmaterials

Die Wahl des Ofenrohrs ist entscheidend für die Aufrechterhaltung der hohen Reinheit, die für optisches Siliziumdioxid erforderlich ist. Quarzrohre sind typischerweise die ideale Wahl für diese Hochreinigungsprozesse.

Während Aluminiumoxid chemische Beständigkeit und Edelstahl Haltbarkeit bietet, minimiert Quarz das Risiko der Einschleppung von Verunreinigungen, die die Vorteile der Sauerstoffbehandlung zunichtemachen könnten.

Die Rolle der Rohrgeometrie

Die physikalischen Abmessungen des Ofenrohrs – insbesondere Länge und Durchmesser – bestimmen die Effizienz der Behandlung. Diese Abmessungen steuern die Wärmeübertragungsdynamik und den Gasfluss.

Ein längeres Rohr fördert im Allgemeinen längere Verweilzeiten. Diese verlängerte Exposition ist oft notwendig, um sicherzustellen, dass der Sauerstoff genügend Zeit hat, in die Matrix zu diffundieren und die Reparaturreaktion abzuschließen.

Verständnis der Kompromisse

Verweilzeit vs. Gasgeschwindigkeit

Es gibt einen inhärenten Kompromiss bei der Konstruktion des Ofenrohrs in Bezug auf die Reaktionseffizienz.

Ein längeres Rohr erhöht die Verweilzeit, was die Reaktionseffizienz für die Reparatur tiefer Defekte verbessert. Dies kann jedoch die Gasgeschwindigkeit reduzieren, was bei unsachgemäßer Handhabung zu stagnierenden Zonen führen kann.

Umgekehrt erhöht ein kürzeres Rohr die Gasgeschwindigkeit und verbessert die Gas-Feststoff-Mischung. Der Nachteil ist eine reduzierte Verweilzeit, die möglicherweise nicht ausreicht, um tief sitzende Sauerstoffleerstellen in dichteren Mikroarchitekturen gründlich zu heilen.

Die richtige Wahl für Ihr Ziel treffen

Um die optische Leistung von SiO2-Strukturen zu maximieren, müssen Sie Ihre Ofenkonfiguration an Ihre spezifischen Reinheitsanforderungen anpassen.

- Wenn Ihr Hauptaugenmerk auf maximaler optischer Klarheit liegt: Priorisieren Sie die Verwendung von Quarzrohren, um Kontaminationen zu vermeiden, und verwenden Sie ein längeres Rohrsystem, um eine maximale Verweilzeit für die Defektreparatur zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Erwägen Sie die Optimierung des Rohrdurchmessers, um die Wärmeübertragungsraten gegen die Verweilzeit abzuwägen, die zur Reduzierung der Fluoreszenz erforderlich ist.

Der Ofen mit Sauerstoffatmosphäre ist nicht nur ein Heizwerkzeug; er ist ein restauratives Instrument, das die atomare Grundlage von Siliziumdioxid wieder aufbaut, um eine makellose optische Leistung zu gewährleisten.

Zusammenfassungstabelle:

| Optimierungsmechanismus | Auswirkung auf SiO2-Material | Ergebnis des optischen Nutzens |

|---|---|---|

| Auffüllen von Sauerstoffleerstellen | Schließt atomare Lücken in der Glasmatrix | Signifikante Reduzierung der defektinduzierten Fluoreszenz |

| Netzwerkwiederherstellung | Baut das grundlegende Si-O-Si-Rückgrat wieder auf | Verbesserte strukturelle Homogenität und Konsistenz |

| Atmosphärische Kompensation | Beseitigt strukturelle Ursachen der Degradation | Maximierte Lichtdurchlässigkeit und Signalgenauigkeit |

| Auswahl des Quarzrohrs | Minimiert Risiken chemischer Kontamination | Erhaltung hochreiner optischer Eigenschaften |

Verbessern Sie Ihre optische Präzision mit KINTEK

Entfesseln Sie das volle Potenzial Ihrer Siliziumdioxid-Mikroarchitekturen mit den fortschrittlichen thermischen Lösungen von KINTEK. Mit fundierter F&E und Fertigung bietet KINTEK leistungsstarke Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die strengen Anforderungen der optischen Materialwiederherstellung entwickelt wurden.

Ob Sie Hochreine Quarzrohrkonfigurationen für die Defektreparatur oder anpassbare Laböfen für einzigartige Forschungsbedürfnisse benötigen, unser Ingenieurteam liefert Ihnen die Präzision, die Sie verdienen. Kontaktieren Sie uns noch heute, um Ihren Wärmebehandlungsprozess zu optimieren.

Visuelle Anleitung

Referenzen

- Joel Arriaga‐Dávila, Arturo Susarrey‐Arce. From Single to Multi‐Glass/Ceramic Microarchitectures via Two‐Photon Lithography. DOI: 10.1002/adom.202501658

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die Hauptvorteile der Verwendung von Atmosphäreöfen? Steigerung der Materialqualität und Kostensenkung

- Wie stellt ein Hochtemperatur-Atmosphären-Sinterofen die Eu2+-Bildung sicher? Optimieren Sie Ihre Phosphorsynthese

- Wie nützt ein Atmosphäreofen der metallurgischen Industrie? Verbesserung der Materialqualität und Effizienz

- Was ist der Zweck der Verwendung eines Hochtemperatur-Atmosphäresofens für die Sekundärreinigung von recycelten Kohlenstofffasern?

- Wie verbessert ein Schutzgasofen die Produktqualität und -konsistenz? Beherrschen Sie die präzise Wärmebehandlung für überragende Ergebnisse

- Warum ist eine Argon-Schutzatmosphäre bei der Selenisierung von CoO/CoSe entscheidend? Schlüssel zu hochreinen Heterostrukturen

- Warum sind Schutzgasöfen in der modernen Industrie unerlässlich? Erschließen Sie Reinheit und Präzision bei Hochtemperaturprozessen

- Was sind die wichtigsten Überlegungen beim Einsatz eines Muffelofens mit Atmosphärenschutz? Gewährleistung von Sicherheit und Präzision für Ihr Labor