Im Wesentlichen verbessert ein Schutzgasofen die Produktqualität und -konsistenz, indem er eine hochregulierte, vorhersagbare Umgebung schafft. Im Gegensatz zu einem Standardofen, der nur die Temperatur regelt, verwaltet er präzise die gasförmige Atmosphäre, die das Material umgibt, verhindert unerwünschte chemische Reaktionen und stellt sicher, dass jedes Teil jeder Charge identisch behandelt wird.

Der grundlegende Vorteil ist nicht nur die Wärme, sondern die totale Umweltkontrolle. Indem man ein Material von reaktiver Luft isoliert und einer spezifischen, gleichmäßigen Gasmischung aussetzt, geht man vom bloßen Erhitzen eines Produkts zum präzisen und wiederholbaren Engineering seiner endgültigen Eigenschaften über.

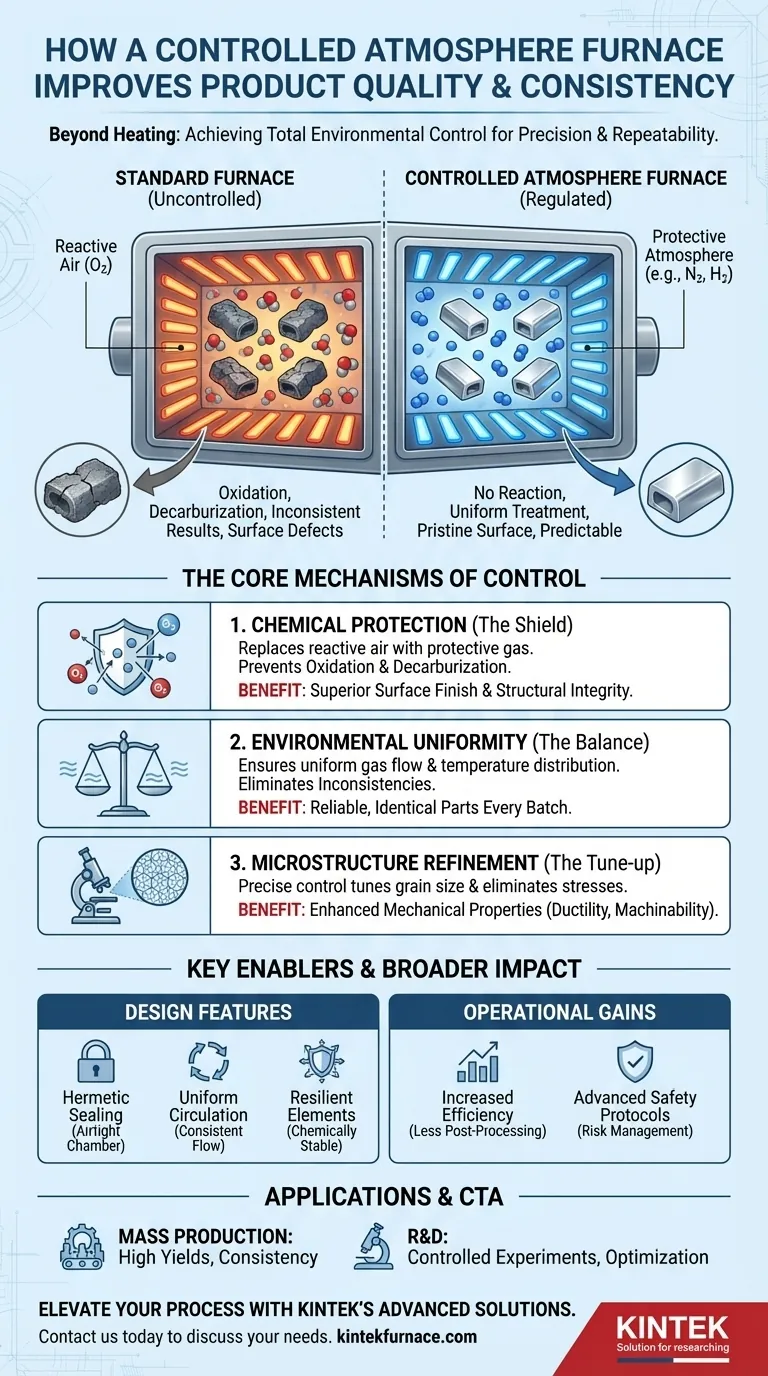

Die Kernmechanismen der Kontrolle

Ein Schutzgasofen erzielt überragende Ergebnisse durch zwei primäre Mechanismen: chemischen Schutz und Umgebungsuniformität. Diese Prinzipien wirken zusammen, um ein vorhersagbares Ergebnis zu gewährleisten.

Verhindern unerwünschter chemischer Reaktionen

Der bedeutendste Faktor, der die Materialqualität während der Wärmebehandlung beeinträchtigt, ist die Reaktion mit der Umgebungsluft, insbesondere Sauerstoff.

Ein Schutzgasofen ersetzt die Luft durch ein spezifisches Gas oder eine Gasmischung. Diese Schutz- oder Reduktionsatmosphäre verhindert aktiv zerstörerische Prozesse wie Oxidation (Rostbildung oder Zunderbildung) und Entkohlung (den Verlust von Kohlenstoffgehalt aus Stahl), die die Oberflächengüte und strukturelle Integrität eines Materials beeinträchtigen können.

Gewährleistung absoluter Gleichmäßigkeit

Konsistenz ist ein direktes Ergebnis von Gleichmäßigkeit. Der Ofen ist so konstruiert, dass er Variablen eliminiert, die Abweichungen zwischen Chargen oder sogar innerhalb einer einzelnen Charge verursachen können.

Durch die Gewährleistung eines gleichmäßigen Flusses und einer gleichmäßigen Verteilung der Atmosphäre stellt das System sicher, dass jede Oberfläche des Materials der exakt gleichen Gaskonzentration und Temperatur ausgesetzt ist. Dies eliminiert Inkonsistenzen und stellt sicher, dass das gesamte Produkt die erforderlichen Spezifikationen erfüllt.

Verfeinerung der Materialmikrostruktur

Diese präzise Kontrolle ermöglicht gezielte metallurgische Verbesserungen. Prozesse wie das Glühen können fein abgestimmt werden, um die Korngrösse des Materials zu verfeinern und Restspannungen zu beseitigen.

Das Ergebnis ist ein Produkt mit deutlich verbesserten mechanischen Eigenschaften, wie Duktilität und Bearbeitbarkeit, und einem zuverlässigeren Leistungsprofil.

Wichtige Konstruktionsmerkmale, die die Kontrolle ermöglichen

Die Fähigkeit des Ofens, diese präzise Umgebung aufrechtzuerhalten, ist eine Funktion seiner speziellen Konstruktion. Mehrere Schlüsselfunktionen sind entscheidend für seine Leistung.

Dichte Abdichtung und Gasintegrität

Um eine reine interne Atmosphäre aufrechtzuerhalten, muss die Ofenkammer hermetisch abgedichtet sein. Dies verhindert, dass Außenluft mit ihrem reaktiven Sauerstoff und ihrer Feuchtigkeit eindringt und den Prozess kontaminiert. Diese Dichtung ist die erste Verteidigungslinie bei der Qualitätskontrolle.

Gleichmäßige Atmosphärenverteilung

Fortschrittliche interne Systeme stellen sicher, dass die kontrollierte Atmosphäre nicht statisch ist. Ein konsistenter, gleichmäßiger Fluss wird in der gesamten Kammer aufrechterhalten, wodurch stagnierende Gasnester oder ungleichmäßige Temperaturzonen vermieden werden. Dies ist entscheidend für die gleichmäßige Behandlung großer oder komplex geformter Teile.

Robuste Heizelemente

Die Heizelemente selbst sind so konzipiert, dass sie zuverlässig in spezifischen chemischen Atmosphären funktionieren. Sie werden aus Materialien hergestellt, die sich nicht zersetzen oder mit den Prozessgasen reagieren, was eine langfristige Stabilität und eine konstante Wärmeleistung gewährleistet.

Die umfassenderen Auswirkungen verstehen

Obwohl das primäre Ziel die Qualität ist, hat die Verwendung einer kontrollierten Atmosphäre auch weitere betriebliche und sicherheitstechnische Konsequenzen.

Effizienz und Durchsatz

Durch die Verhinderung der Bildung von Zunder und anderen Oberflächenfehlern können Nachbearbeitungsschritte wie Reinigen oder Bearbeiten oft reduziert oder ganz entfallen. Dies verbessert den Produktionsdurchsatz und senkt die Gesamtbetriebskosten. Moderne Öfen sind auch auf eine hohe Energieeffizienz ausgelegt.

Fortschrittliche Sicherheitsprotokolle

Der Betrieb mit potenziell brennbaren oder gefährlichen Gasen wie Wasserstoff oder Ammoniak erfordert robuste Sicherheitssysteme. Diese Öfen sind mit Explosionsschutzvorrichtungen und anderen Sicherheitsmechanismen ausgestattet, um diese Risiken zu bewältigen, was eine spezielle Bedienerschulung und strikte Einhaltung von Protokollen erfordert.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für einen Schutzgasofen hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der industriellen Massenproduktion liegt: Der Hauptvorteil ist die extreme Konsistenz, die zu höheren Erträgen, weniger Ausschuss und einem zuverlässigeren Endprodukt führt.

- Wenn Ihr Hauptaugenmerk auf der Materialforschung und -entwicklung liegt: Der Ofen bietet eine perfekt kontrollierte Umgebung für die Durchführung von Hochtemperaturexperimenten und die Optimierung neuer Materialien ohne die verwirrende Variable der atmosphärischen Reaktion.

Indem Sie die Umgebung beherrschen, erhalten Sie direkte Kontrolle über die endgültigen Eigenschaften Ihres Materials.

Zusammenfassungstabelle:

| Mechanismus | Hauptvorteil | Auswirkungen auf die Qualität |

|---|---|---|

| Chemischer Schutz | Verhindert Oxidation und Entkohlung | Verbessert die Oberflächengüte und strukturelle Integrität |

| Umgebungsuniformität | Gewährleistet eine gleichmäßige Gas- und Temperaturverteilung | Eliminiert Inkonsistenzen für zuverlässige Spezifikationen |

| Mikrostrukturverfeinerung | Kontrolliert die Korngröße und reduziert Spannungen | Verbessert mechanische Eigenschaften wie Duktilität |

Bereit, Ihre Materialverarbeitung mit Präzision zu verbessern? Durch außergewöhnliche F&E und hauseigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Schutzgasöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie in der industriellen Massenproduktion oder der Materialforschung und -entwicklung tätig sind, wir liefern konsistente, hochwertige Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Schutzgasöfen Ihre Abläufe verändern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln