Ein kontinuierlicher Argongasstrom ist sowohl für die Materialerhaltung als auch für die chemische Reinigung unerlässlich. Bei 2400 °C wirkt der Argonstrom als zweckmäßiger Mechanismus: Er schirmt die Graphitstruktur vor Oxidation ab und treibt gleichzeitig die kinetische Entfernung verdampfter Verunreinigungen voran.

Der Erfolg der Hochtemperaturbehandlung beruht auf der Störung des chemischen Gleichgewichts. Der Argongasstrom verhindert, dass die Atmosphäre mit Verunreinigungsdämpfen gesättigt wird, und gewährleistet so eine kontinuierliche Verdampfung und tiefe Reinigung.

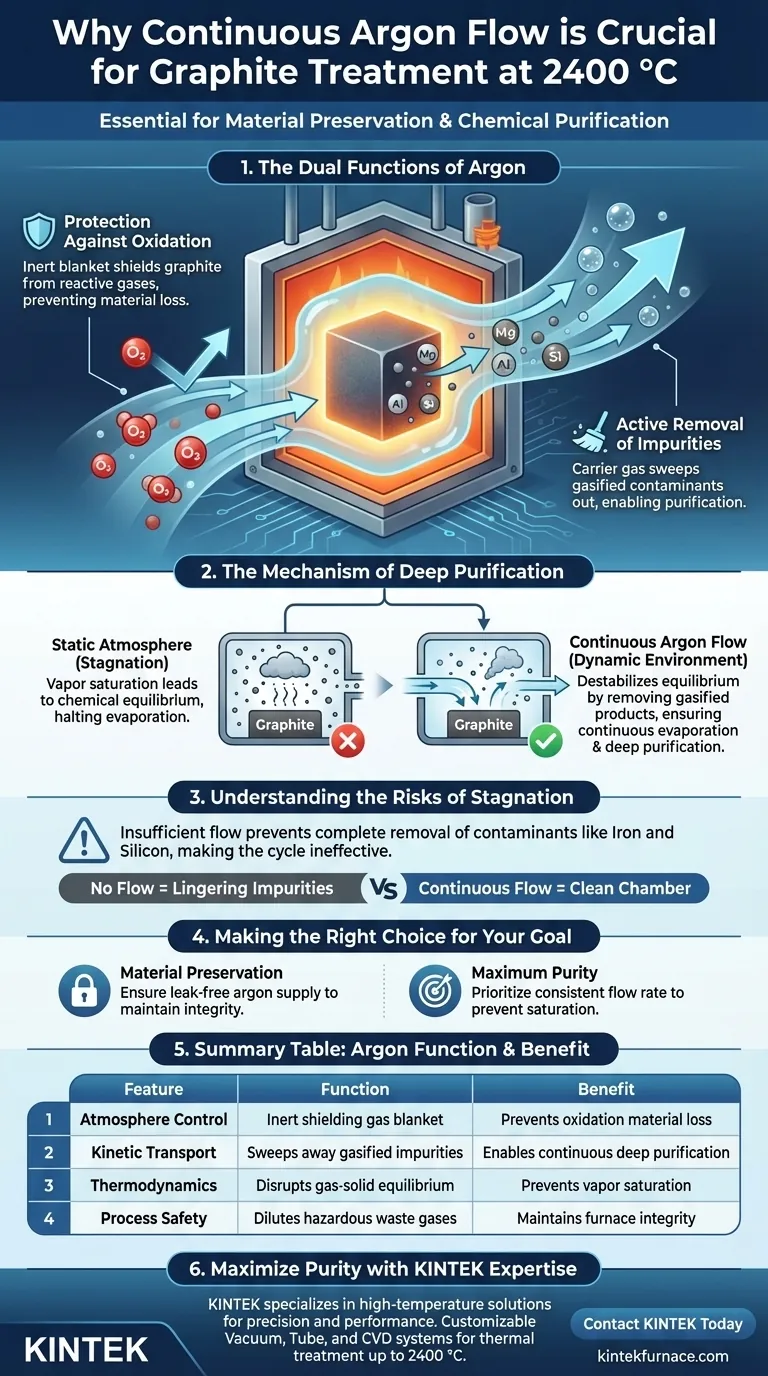

Die doppelten Funktionen von Argon

Schutz vor Oxidation

Bei extremen Temperaturen wie 2400 °C ist Graphit sehr anfällig für Degradation, wenn er reaktiven Gasen ausgesetzt wird.

Argon dient als inertes "Schutzgaspolster" in der Ofenkammer. Dies schafft eine schützende Umgebung, die die Oxidation und den anschließenden Verlust des Graphitmaterials selbst strikt verhindert.

Aktive Entfernung von Verunreinigungen

Die zweite entscheidende Funktion des Argongasstroms ist seine Rolle als Trägergas.

Während der Behandlung werden metallische Verunreinigungen, die im Graphit eingebettet sind – insbesondere Magnesium, Aluminium, Eisen und Silizium – in gasförmige Produkte umgewandelt. Der strömende Argonstrom fegt diese gasförmigen Verunreinigungen physisch aus der Ofenkammer.

Der Mechanismus der Tiefenreinigung

Störung des thermodynamischen Gleichgewichts

Eine effektive Reinigung erfordert mehr als nur hohe Hitze; sie erfordert eine dynamische Umgebung.

In einer statischen Atmosphäre würde sich der Raum um den Graphit schließlich mit Verunreinigungsdämpfen sättigen und ein Gas-Feststoff- oder Gas-Flüssigkeits-Gleichgewicht herstellen. Sobald dieses Gleichgewicht erreicht ist, stoppt die Verdampfung und die Reinigung hört auf.

Förderung der kontinuierlichen Verdampfung

Der kontinuierliche Argongasstrom destabilisiert dieses Gleichgewicht ständig.

Durch die sofortige Entfernung der gebildeten gasförmigen Produkte sorgt der Argongasstrom dafür, dass der Partialdruck der Verunreinigungen in der Atmosphäre niedrig bleibt. Dies zwingt das System, Verunreinigungen aus dem Graphit weiter zu verdampfen, um das Gleichgewicht wiederherzustellen, was eine tiefe Reinigung ermöglicht.

Verständnis der Risiken von Stagnation

Die Folge unzureichenden Flusses

Es ist ein weit verbreiteter Irrtum, dass die Temperatur allein die Reinigung vorantreibt.

Ohne einen kontinuierlichen Fluss, der Abgase abtransportiert, bleiben Verunreinigungen in der Ofenkammer zurück. Diese Stagnation verhindert die vollständige Entfernung von Verunreinigungen wie Eisen und Silizium und macht den Hochtemperaturzyklus für die Erzielung von Hochreinheitsgraden unwirksam.

Die richtige Wahl für Ihr Ziel

Um Ihren Wärmebehandlungsprozess zu optimieren, beachten Sie diese operativen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf Materialerhaltung liegt: Stellen Sie sicher, dass die Argonversorgung vollständig frei von Sauerstofflecks ist, um die Integrität der Graphitmasse zu erhalten.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit liegt: Priorisieren Sie eine konsistente, ununterbrochene Durchflussrate, um eine Dampfsättigung zu verhindern und die kontinuierliche Verdampfung tief sitzender Verunreinigungen zu fördern.

Der Argongasstrom ist nicht nur ein passiver Schutzschild; er ist der aktive Transportmechanismus, der eine tiefe Reinigung physikalisch ermöglicht.

Zusammenfassungstabelle:

| Merkmal | Funktion von Argon bei 2400 °C | Nutzen für Graphit |

|---|---|---|

| Atmosphärenkontrolle | Bietet eine inerte Schutzgasdecke | Verhindert Materialverlust durch Oxidation |

| Kinetischer Transport | Fegt gasförmiges Magnesium, Eisen und Silizium weg | Ermöglicht kontinuierliche Tiefenreinigung |

| Thermodynamik | Stört das Gas-Feststoff-chemische Gleichgewicht | Verhindert Dampfsättigung für höhere Reinheit |

| Prozesssicherheit | Verdünnt und entfernt gefährliche Abgase | Erhält die Integrität und Leistung des Ofens |

Maximieren Sie Ihre Materialreinheit mit KINTEK Expertise

Lassen Sie nicht zu, dass stagnierende Ofenatmosphären Ihre Hochrein-Graphitproduktion beeinträchtigen. Bei KINTEK sind wir auf Hochtemperatur-Lösungen spezialisiert, die auf Präzision und Leistung ausgelegt sind. Unterstützt durch erstklassige F&E und Fertigung bieten wir anpassbare Vakuum-, Rohr- und CVD-Systeme, die für die strengen Anforderungen der Wärmebehandlung bis 2400 °C ausgelegt sind.

Ob Sie optimierte Gasflussdynamiken oder einen kundenspezifischen Hochtemperatur-Ofen benötigen, unser Team ist bereit, spezialisierte Laborsysteme für Ihre einzigartigen Bedürfnisse zu liefern. Kontaktieren Sie KINTEK noch heute, um mit einem Experten zu sprechen und die Effizienz der thermischen Verarbeitung Ihres Labors zu verbessern!

Visuelle Anleitung

Referenzen

- Anna Lähde, Jorma Jokiniemi. Effect of high temperature thermal treatment on the electrochemical performance of natural flake graphite. DOI: 10.1557/s43578-024-01282-z

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Wie unterstützt ein Atmosphären-Kammerofen die Synthese neuer Energiematerialien? Erzielen Sie präzise Kontrolle für Hochleistungsmaterialien

- Warum ist ein vorgeheizter Härteofen in der Glasproduktion notwendig? Gewährleistung der strukturellen Integrität & optischen Klarheit

- In welchen Umgebungen werden Schutzgasöfen häufig eingesetzt? Unerlässlich für die Verarbeitung hochreiner Materialien

- Welche Leistungsanforderungen gelten für einen Laborofen, der zum Wärmetönen von ADI verwendet wird? Thermische Präzision erreichen

- Wie gewährleistet ein Kammer-Glühofen mit Schutzgas eine genaue Temperaturregelung? Entdecken Sie Präzisionsheizlösungen

- Wie setzt sich eine typische endotherme Atmosphäre zusammen, die zur Wärmebehandlung von Stahl verwendet wird? Optimieren Sie Ihren Stahlwärmebehandlungsprozess

- Welche zusätzlichen Funktionalitäten bietet ein Atmosphärenofen im Vergleich zu einem Muffelofen? Entdecken Sie fortschrittliche Materialbearbeitung

- Wofür wird ein Muffelofen verwendet? Unerlässlich für präzise Atmosphären- und Temperaturkontrolle