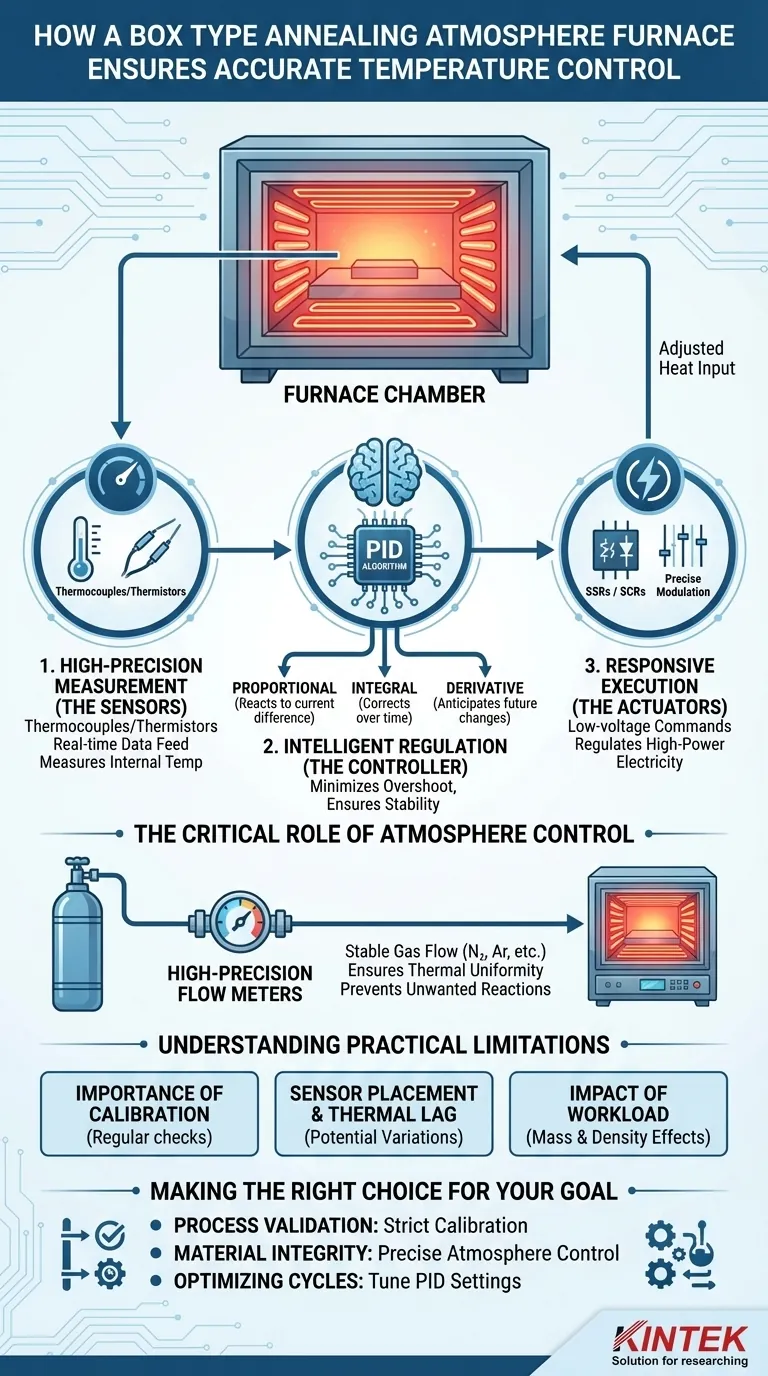

Im Kern erreicht ein Kammer-Glühofen mit Schutzgas die genaue Temperaturregelung durch ein hochentwickeltes Closed-Loop-Feedback-System. Dieses System misst kontinuierlich die Innentemperatur mit hochpräzisen Sensoren, nutzt einen intelligenten Regler mit einem PID-Algorithmus zur Berechnung notwendiger Anpassungen und setzt Aktuatoren ein, um die den Heizelementen zugeführte Leistung präzise zu steuern.

Die Erzielung präziser und reproduzierbarer thermischer Ergebnisse hängt nicht von einer einzelnen Komponente ab, sondern von der nahtlosen Integration dreier Schlüsselfunktionen: Echtzeitmessung, intelligente Regelung und reaktionsschnelle Leistungsausführung. Dies stellt sicher, dass die Ofentemperatur nicht nur den Sollwert erreicht, sondern ihn mit außergewöhnlicher Stabilität hält.

Die Kernkomponenten der Temperaturregelung

Ein moderner Schutzgasofen arbeitet wie ein hochdiszipliniertes Team, wobei jede Komponente eine spezifische Aufgabe zur Aufrechterhaltung der thermischen Genauigkeit erfüllt. Das System besteht aus Sensoren, einem Regler und Aktuatoren.

Hochpräzise Messung (Die Sensoren)

Der gesamte Regelprozess beginnt mit einer genauen Messung. Der Ofen verlässt sich auf industrietaugliche Temperatursensoren, typischerweise hochpräzise Thermoelemente oder Thermistoren, die strategisch in der Heizeinheit platziert sind.

Diese Geräte wandeln thermische Energie in ein elektrisches Signal um und liefern eine konstante Echtzeit-Datenübertragung der internen Bedingungen des Ofens. Die Qualität und Platzierung dieses Sensors ist die Grundlage für eine genaue Regelung.

Intelligente Regelung (Der Regler)

Das Signal des Sensors wird an einen intelligenten Temperaturregler gesendet, der als Gehirn des Betriebs fungiert. Dieser Regler verwendet einen PID-Algorithmus (Proportional-Integral-Derivative), um Entscheidungen zu treffen.

Stellen Sie sich die PID-Regelung wie einen erfahrenen Fahrer vor, der eine konstante Geschwindigkeit beibehält.

- Proportional: Reagiert auf die aktuelle Differenz zwischen Ihrer Solltemperatur und der tatsächlichen Temperatur.

- Integral: Korrigiert kleine, stationäre Fehler über die Zeit und stellt sicher, dass Sie schließlich das exakte Ziel erreichen.

- Derivativ: Antizipiert zukünftige Änderungen, indem es auf die Änderungsrate der Temperatur reagiert und Überschwingen oder Unterschwingen verhindert.

Dieser Algorithmus ermöglicht es dem Ofen, schnell aufzuheizen, Überschwingen zu minimieren und die Solltemperatur mit minimalen Schwankungen zu halten.

Reaktionsschnelle Ausführung (Die Aktuatoren)

Die Entscheidungen des Reglers sind bedeutungslos, wenn es keine Möglichkeit gibt, sie umzusetzen. Dies ist die Aufgabe der Aktuatoren, bei denen es sich typischerweise um Solid-State-Relais (SSRs) oder Thyristorregler (SCRs) handelt.

Diese Komponenten empfangen die Niederspannungs-Steuersignale vom PID-Regler und steuern präzise den Hochleistungsstrom, der durch die Heizelemente des Ofens fließt. Sie können viele Male pro Sekunde Mikroanpassungen vornehmen und genau die Energiemenge zuführen, die erforderlich ist, um Wärmeverluste auszugleichen und die Stabilität aufrechtzuerhalten.

Die entscheidende Rolle der Atmosphärenkontrolle

In einem Schutzgasofen arbeitet die Temperaturregelung nicht isoliert. Die Zusammensetzung und der Fluss der internen Atmosphäre sind direkt mit der thermischen Leistung verbunden.

Gewährleistung der thermischen Gleichmäßigkeit

Ein stabiler und gleichmäßiger Fluss des Schutzgases (wie Stickstoff oder Argon) wird durch hochpräzise Durchflussmesser gesteuert. Dieser kontrollierte Fluss ist unerlässlich, um die Wärme gleichmäßig im gesamten Hohlraum zu verteilen und das Entstehen von heißen oder kalten Stellen zu verhindern, die den Glühprozess beeinträchtigen könnten.

Vermeidung unerwünschter chemischer Reaktionen

Der Hauptzweck eines Schutzgasofens besteht darin, ein Material zu erhitzen, ohne Oxidation oder andere unerwünschte chemische Reaktionen zu verursachen. Durch die präzise Kontrolle von Gassorte, Konzentration und Durchflussrate erzeugt das System eine stabile, inerte oder reaktive Umgebung. Diese atmosphärische Stabilität ist eine Voraussetzung für eine gleichmäßige Wärmeübertragung und eine vorhersagbare Temperaturregelung.

Verständnis der praktischen Grenzen

Selbst das fortschrittlichste System hat praktische Aspekte, die seine Genauigkeit in der realen Welt beeinflussen. Diese zu verstehen, ist der Schlüssel zur Beherrschung des Prozesses.

Die Bedeutung der Kalibrierung

Ein Temperaturregelsystem ist nur so genau wie seine letzte Kalibrierung. Mit der Zeit können Sensoren abdriften. Die regelmäßige Kalibrierung der Thermoelemente anhand eines zertifizierten Standards ist eine entscheidende Wartungsmaßnahme, um sicherzustellen, dass die angezeigte Temperatur auch der tatsächlich vorhandenen Temperatur entspricht.

Sensorplatzierung und thermische Trägheit

Der Sensor misst die Temperatur an einem einzigen Punkt. Abhängig von der Größe des Ofenraums und der Dichte der Beladung kann es in anderen Bereichen zu leichten Temperaturschwankungen kommen. Dies wird als thermische Trägheit bezeichnet, und das Verständnis seiner potenziellen Auswirkungen ist für große oder empfindliche Teile unerlässlich.

Einfluss der Beladung

Die Masse, Dichte und Anordnung der zu glühenden Teile (die „Last“) beeinflussen die thermische Dynamik des Ofens erheblich. Eine große, dichte Last absorbiert eine große Menge Energie und erfordert einen richtig eingestellten PID-Regler, um gleichmäßig zu heizen, ohne den Zieltemperaturbereich zu überschreiten.

Die richtige Wahl für Ihr Ziel treffen

Ihr betrieblicher Schwerpunkt bestimmt, welchen Aspekten des Steuerungssystems die meiste Aufmerksamkeit gewidmet werden muss.

- Wenn Ihr Hauptaugenmerk auf der Prozessvalidierung und Qualitätskontrolle liegt: Priorisieren Sie einen strengen und dokumentierten Zeitplan für die Sensor-Kalibrierung.

- Wenn Ihr Hauptaugenmerk auf der Materialintegrität liegt (z. B. Verhinderung von Oxidation): Stellen Sie sicher, dass das Atmosphärenregelsystem (Durchflussmesser und Gasregler) genauso präzise ist wie der Temperaturregler.

- Wenn Ihr Hauptaugenmerk auf der Optimierung von Zykluszeiten bei unterschiedlichen Lasten liegt: Investieren Sie Zeit in das Erlernen der richtigen Einstellung der PID-Parameter, um sie an Ihre spezifischen thermischen Anforderungen anzupassen, Überschwingen zu verhindern und die Stabilisierungszeit zu verkürzen.

Indem Sie dieses integrierte System aus Messung, Regelung und Ausführung verstehen, können Sie sicherstellen, dass Ihr Glühprozess nicht nur genau, sondern durchweg zuverlässig ist.

Zusammenfassungstabelle:

| Komponente | Funktion | Wesentliche Merkmale |

|---|---|---|

| Sensoren | Messen die Temperatur | Hochpräzise Thermoelemente/Thermistoren, Echtzeitdaten |

| Regler | Regulieren die Temperatur | PID-Algorithmus, minimiert Überschwingen, gewährleistet Stabilität |

| Aktuatoren | Führen Leistungskorrekturen durch | Solid-State-Relais (SSRs), präzise Energieregelung |

| Atmosphärenkontrolle | Steuern den Gasfluss | Hochpräzise Durchflussmesser, gewährleistet thermische Gleichmäßigkeit |

Erreichen Sie unübertroffene Präzision bei Ihren Glühprozessen mit KINTEK! Durch die Nutzung außergewöhnlicher F&E und eigener Fertigung bieten wir fortschrittliche Hochtemperaturofenlösungen, die auf vielfältige Laboranforderungen zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Schutzgasöfen sowie CVD/PECVD-Systeme, die alle durch starke Fähigkeiten zur Tiefenanpassung unterstützt werden, um Ihren einzigartigen experimentellen Bedürfnissen gerecht zu werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise die Effizienz und Zuverlässigkeit Ihres Labors steigern kann!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess