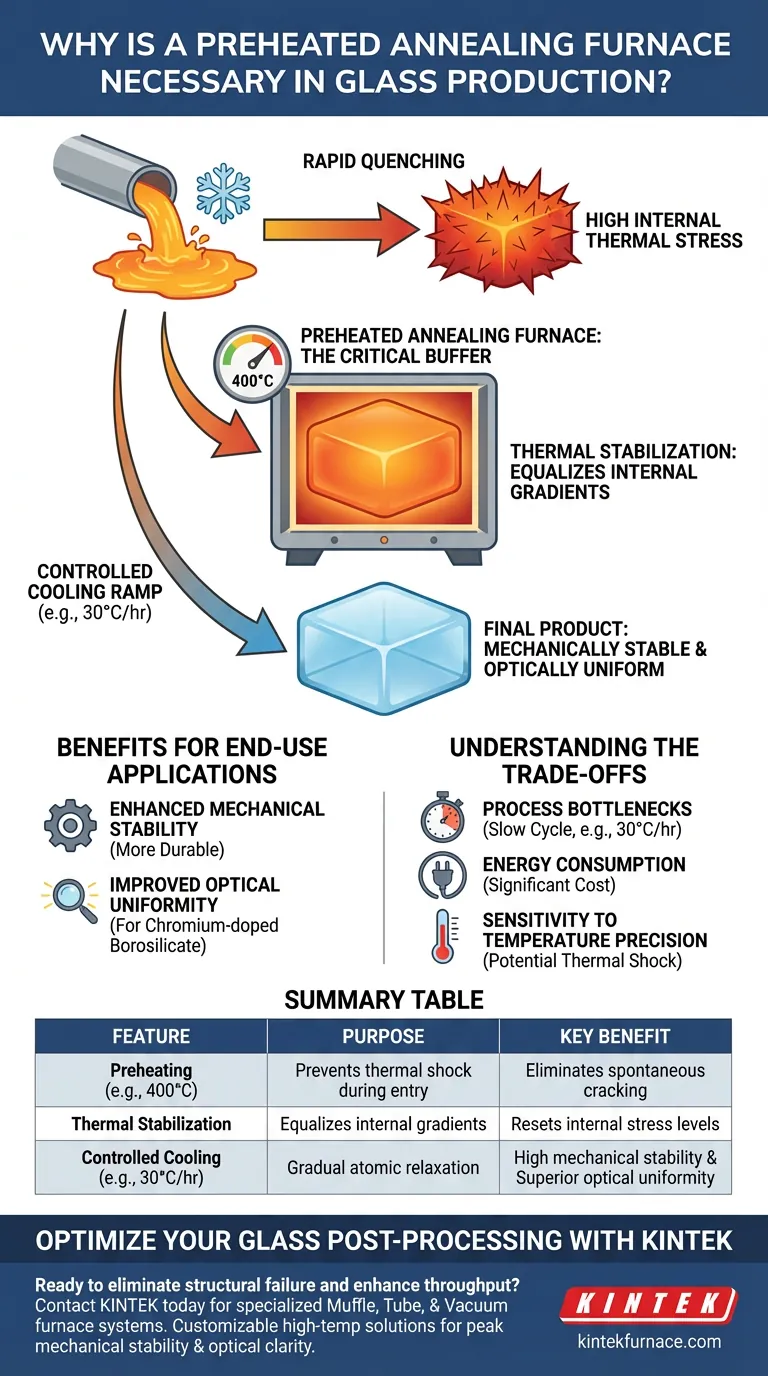

Ein vorgeheizter Härteofen dient als kritischer Puffer gegen katastrophales Strukturversagen. Bei der Herstellung von Glas, insbesondere von Materialien wie chromdotiertem Borosilikatglas, erzeugt die schnelle Abschreckphase erhebliche innere thermische Spannungen. Ohne die kontrollierte Umgebung eines vorgeheizten Ofens neigt das Glas zum spontanen Reißen, wenn es direkt auf Raumtemperatur abgekühlt wird.

Der Härteprozess fungiert als kontrolliertes Überdruckventil für innere Spannungen. Durch die Aufrechterhaltung einer bestimmten Temperatur und das Abkühlen des Materials mit bemerkenswert langsamer Geschwindigkeit beseitigt der Ofen Restspannungen, um sicherzustellen, dass das Glas sowohl mechanisch stabil als auch optisch einheitlich ist.

Die Physik der thermischen Spannung

Die Folge des schnellen Abschreckens

Wenn Glas hergestellt wird, durchläuft es oft einen schnellen Abschreckprozess. Obwohl dies für bestimmte Formgebungsschritte notwendig ist, sammelt diese plötzliche Änderung gefährliche Mengen an inneren thermischen Spannungen an.

Das Risiko spontanen Reißens

Wenn dieses gespannte Material sofort auf Raumtemperatur abkühlen darf, übersteigt die innere Spannung die Festigkeit des Materials. Dies führt zu spontanen Rissen und macht die Probe unbrauchbar.

Die Funktion des vorgeheizten Zustands

Ein vorgeheizter Ofen mildert diesen Schock. Indem das Glas in eine bereits auf eine bestimmte Zieltemperatur erhitzte Umgebung eingeführt wird – wie z. B. 400 °C –, wird der thermische Schock vermieden, der an der Umgebungsluft auftritt.

Die Mechanik des Härteprozesses

Stabilisierung des Materials

Sobald sich das Glas im vorgeheizten Ofen befindet, wird es bei einer stabilen Temperatur gehalten. Dies ermöglicht den Ausgleich der Temperaturgradienten im Glas und setzt dadurch effektiv die inneren Spannungsniveaus zurück.

Die Bedeutung der langsamen Abkühlung

Die kritischste Phase ist die Abkühlrampe. Anstatt natürlich abzukühlen, senkt der Ofen die Temperatur mit einer streng kontrollierten Geschwindigkeit, z. B. 30 °C pro Stunde.

Abbau von Restspannungen

Diese allmähliche Reduzierung ermöglicht die Entspannung der atomaren Struktur des Glases, ohne neue Spannungsstellen zu bilden. Dieser kontrollierte Abstieg ist der primäre Mechanismus zum Abbau von Restspannungen.

Vorteile für Endanwendungen

Verbesserung der mechanischen Stabilität

Richtig gehärtetes Glas ist deutlich haltbarer. Durch den Abbau innerer Spannungen erreicht das Material eine höhere mechanische Stabilität und ist weniger anfällig für Brüche während der Handhabung oder des Betriebs.

Verbesserung der optischen Einheitlichkeit

Spannungen beeinflussen, wie Licht durch Glas reist. Für Anwendungen mit chromdotiertem Borosilikatglas ist der Abbau dieser Spannungen entscheidend für eine hohe optische Einheitlichkeit und Klarheit.

Verständnis der Kompromisse

Prozessengpässe

Der Härteprozess ist von Natur aus langsam. Eine Abkühlgeschwindigkeit von 30 °C pro Stunde bedeutet, dass ein Zyklus viele Stunden dauern kann, was potenziell zu einem Durchsatzengpass in der Produktion führt.

Energieverbrauch

Das Aufrechterhalten eines Ofens bei 400 °C und die Steuerung einer langsamen Abkühlrampe erfordern erhebliche Energie. Dies erhöht die Betriebskosten der Nachbearbeitungsphase im Vergleich zur Luftkühlung.

Empfindlichkeit gegenüber Temperaturpräzision

Der Ofen muss genau vorgeheizt werden. Wenn die Temperaturdifferenz zwischen dem abgeschreckten Glas und dem Ofen zu groß ist, kann der thermische Schock, den der Prozess verhindern soll, trotzdem auftreten.

Die richtige Wahl für Ihr Ziel treffen

Ob Sie den Durchsatz oder die absolute Materialintegrität priorisieren, das Verständnis der Rolle des Härtens ist entscheidend.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Sie müssen das langsame Abkühlprotokoll (z. B. 30 °C/h) strikt einhalten, um sicherzustellen, dass alle inneren Spannungen abgebaut werden.

- Wenn Ihr Hauptaugenmerk auf optischer Qualität liegt: Priorisieren Sie die Gleichmäßigkeit der Ofentemperatur, um Brechungsinkonsistenzen durch Restspannungen zu vermeiden.

Indem Sie den Härteofen nicht als Zubehör, sondern als grundlegenden Bestandteil der Glasstruktur betrachten, gewährleisten Sie ein zuverlässiges, leistungsstarkes Endprodukt.

Zusammenfassungstabelle:

| Merkmal | Zweck | Hauptvorteil |

|---|---|---|

| Vorheizen (z. B. 400 °C) | Verhindert thermischen Schock beim Eintritt | Beseitigt spontanes Reißen |

| Thermische Stabilisierung | Gleicht innere Gradienten aus | Setzt innere Spannungsniveaus zurück |

| Kontrollierte Kühlung (z. B. 30 °C/h) | Allmähliche atomare Entspannung | Hohe mechanische Stabilität |

| Spannungsabbau | Beseitigt Restspannungen | Überlegene optische Einheitlichkeit |

Optimieren Sie Ihre Glasnachbearbeitung mit KINTEK

Lassen Sie nicht zu, dass innere thermische Spannungen die Qualität Ihres Materials beeinträchtigen. Gestützt auf F&E-Expertise und Präzisionsfertigung bietet KINTEK spezialisierte Muffel-, Rohr- und Vakuumofensysteme, die für die strengen Langsamkühlungsanforderungen des Glas-Härtens ausgelegt sind. Ob Sie eine Standardlösung oder einen anpassbaren Hochtemperatur-Ofen für spezielle Laboranforderungen benötigen, unsere Ausrüstung gewährleistet, dass Ihr chromdotiertes Borosilikatglas und andere Materialien höchste mechanische Stabilität und optische Klarheit erreichen.

Bereit, Strukturversagen zu beseitigen und den Durchsatz zu erhöhen? Kontaktieren Sie KINTEK noch heute, um Ihre individuelle Ofenlösung zu besprechen!

Visuelle Anleitung

Referenzen

- Fathy Abdel-Wahab, Heba Abdelmaksoud. Investigation of oxygen defects in chromium-doped borosilicate glass co-doped with alkali metal (Na2O) and transition metal (ZnO) for photonic applications. DOI: 10.1007/s00339-024-08114-1

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was ist die Bedeutung der Atmosphärenkontrolle und der Heizrampe in einem Reduktionsofen für Ni-WOx-Katalysatoren?

- Wie ermöglichen Hochtemperaturöfen und Stickstoffspülsysteme die Regeneration von Aktivkohle? Leistung wiederherstellen

- Was ist der grundlegende Unterschied zwischen Kammeröfen und Atmosphärenöfen? Wählen Sie die richtige Ausrüstung für Ihr Labor

- Was ist der Zweck des Vorheizens von industriellen Keramikformen? Sicherstellung perfekter Kornstrukturen und Gussergebnisse

- Welche Rolle spielt ein Hochtemperatur-Sinterofen mit Argonatmosphäre bei der Herstellung von 316L? Master Metallurgy

- Was ist der Zweck einer chemisch inerten Atmosphäre in einem Ofen? Schutz von Materialien vor Oxidation und Kontamination

- Welche Auswirkung hat das Auslagern nach der Abscheidung (PDA) auf Fluorid-Dünnschichten? Optimierung der Leistung von 2D-Transistoren

- Wie werden Inertgasöfen abgedichtet und für den Betrieb vorbereitet? Gewährleistung der Prozessintegrität und Vermeidung von Oxidation