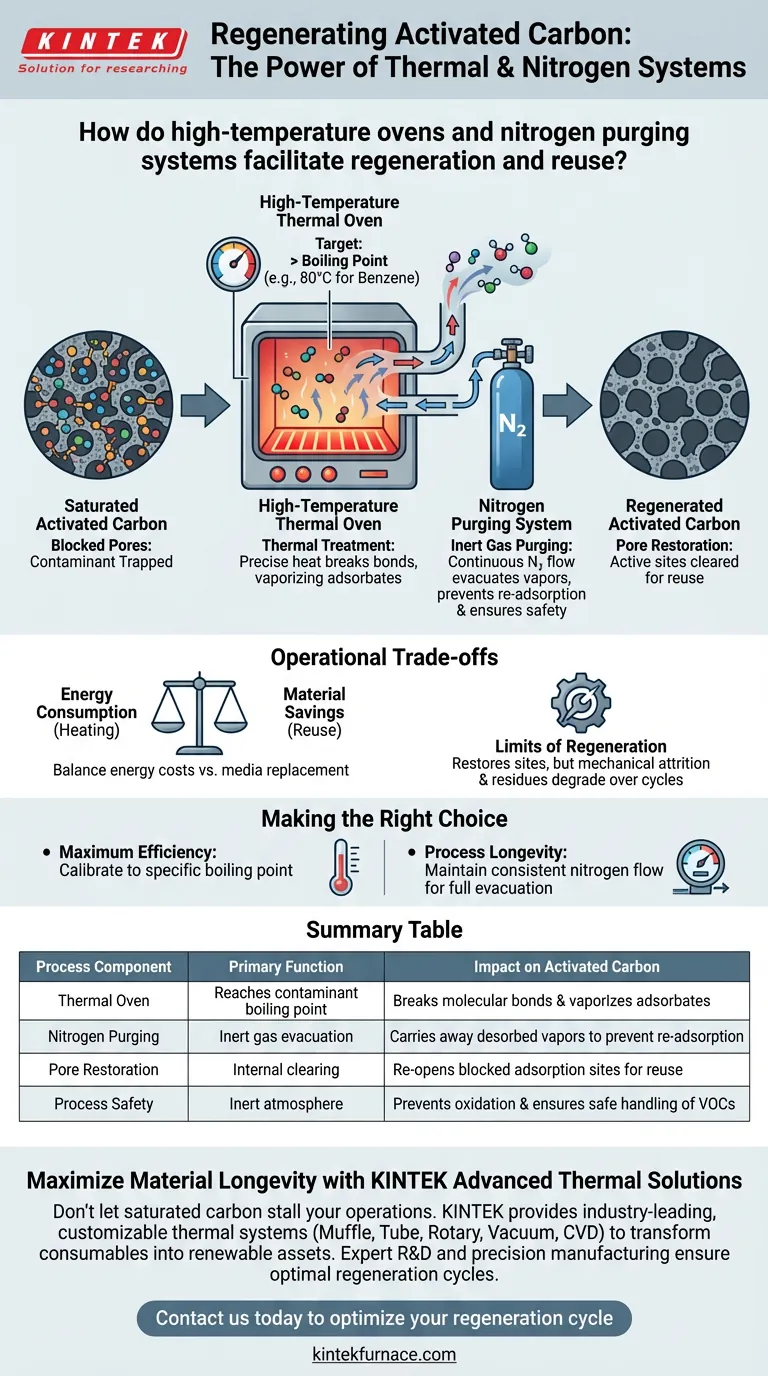

Hochtemperatur-Wärmebehandlung in Kombination mit Inertgas-Spülung ist der primäre Mechanismus zur Regeneration von gesättigter Aktivkohle. Der Prozess beinhaltet die Verwendung eines Ofens, um das Kohlenstoffmaterial auf den spezifischen Siedepunkt der adsorbierten Verunreinigungen – wie z. B. 80 °C für Benzol – zu erhitzen, wodurch diese verdampfen, während ein kontinuierlicher Stickstoffstrom diese desorbierten Dämpfe physikalisch wegfegt, um eine erneute Ablagerung zu verhindern.

Durch die Anwendung präziser Hitze, um die Bindung zwischen dem Kohlenstoff und der Verunreinigung zu brechen, und die Nutzung von Stickstoff zur Evakuierung der entstehenden Dämpfe werden blockierte Poren effektiv gereinigt und aktive Adsorptionsstellen wiederhergestellt. Dies ermöglicht es dem Material, über mehrere Nutzungszyklen hinweg eine hohe Effizienz aufrechtzuerhalten.

Die Mechanik der thermischen Regeneration

Ziel: Der Siedepunkt

Das Grundprinzip der Regeneration ist die Wärmezufuhr, um den Adsorptionsprozess umzukehren.

Der Ofen muss die Temperatur der gesättigten Aktivkohle mindestens auf den Siedepunkt der adsorbierten Substanz erhöhen.

Wenn die Kohle beispielsweise mit Benzol gesättigt ist, muss das System eine Temperatur von 80 °C halten. Diese thermische Energie liefert die notwendige Kraft, um die Moleküle der Verunreinigung von der Oberfläche des Kohlenstoffs zu lösen.

Wiederherstellung der Porenstruktur

Aktivkohle funktioniert wie ein molekularer Schwamm, der Verunreinigungen in seinem riesigen Netzwerk von inneren Poren einfängt.

Wenn diese Poren durch eingefangene Substanzen blockiert werden, verliert die Kohle ihre Wirksamkeit.

Die thermische Regeneration reinigt diese blockierten Poren und setzt die physikalische Struktur des Materials effektiv in einen nahezu jungfräulichen Zustand zurück.

Die Rolle der Stickstoffspülung

Evakuierung desorberter Dämpfe

Wärme allein reicht für eine vollständige Regeneration nicht aus; sie löst die Verunreinigungen lediglich von der Kohlenstoffoberfläche in die umgebende Atmosphäre im Ofen.

Ohne einen Entfernungsmechanismus würden diese Dämpfe verweilen und sich möglicherweise wieder auf der Kohle adsorbieren, wenn diese abkühlt.

Das Stickstoffspülsystem fungiert als Träger und strömt kontinuierlich durch die Kammer, um die desorbierten Dämpfe aus dem System zu transportieren.

Gewährleistung von Prozesssicherheit und Effizienz

Stickstoff wird speziell verwendet, da er ein Inertgas ist.

Er schafft eine kontrollierte Umgebung, die die sichere Entfernung flüchtiger organischer Verbindungen ermöglicht, ohne mit dem Kohlenstoff oder den Verunreinigungen zu reagieren.

Dies stellt sicher, dass der Prozess rein physikalisch bleibt und sich ausschließlich auf die Trennung des Adsorbats vom Adsorbens konzentriert.

Betriebliche Kompromisse

Energieverbrauch vs. Materialeinsparung

Während die Regeneration die Kosten für den Kauf neuer Kohle spart, fallen Energiekosten für das Aufheizen der Öfen an.

Sie müssen den Energieaufwand, der erforderlich ist, um spezifische Siedepunkte zu erreichen, gegen die Austauschkosten des Filtermaterials abwägen.

Grenzen der Regeneration

Die thermische Regeneration ist sehr effektiv, aber sie lässt Aktivkohle nicht ewig halten.

Während der Prozess Adsorptionsstellen wiederherstellt, können mechanische Abnutzung und die Ansammlung von nichtflüchtigen Rückständen die Leistung über viele Zyklen hinweg schließlich beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Um den Wert Ihres Aktivkohlesystems zu maximieren, sollten Sie die folgenden Regenerationsstrategien in Betracht ziehen:

- Wenn Ihr Hauptaugenmerk auf maximaler Effizienz liegt: Stellen Sie sicher, dass die Ofentemperatur präzise auf den spezifischen Siedepunkt der von Ihnen erfassten Verunreinigung kalibriert ist.

- Wenn Ihr Hauptaugenmerk auf Langlebigkeit des Prozesses liegt: Halten Sie eine konstante Stickstoffdurchflussrate aufrecht, um sicherzustellen, dass alle desorbierten Dämpfe vor der Kühlphase vollständig abgeführt werden.

Richtig implementiert, verwandelt dieser thermisch-stickstoffbasierte Zyklus Aktivkohle von einem Verbrauchsgut in einen erneuerbaren langfristigen Vermögenswert.

Zusammenfassungstabelle:

| Prozesskomponente | Hauptfunktion | Auswirkung auf Aktivkohle |

|---|---|---|

| Thermoschrank | Erreicht den Siedepunkt der Verunreinigung | Bricht molekulare Bindungen und verdampft Adsorbate |

| Stickstoffspülung | Evakuierung durch Inertgas | Führt desorbierte Dämpfe ab, um eine Wiederadsorption zu verhindern |

| Porenwiederherstellung | Innere Reinigung | Öffnet blockierte Adsorptionsstellen zur Wiederverwendung |

| Prozesssicherheit | Inerte Atmosphäre | Verhindert Oxidation und gewährleistet sichere Handhabung von VOCs |

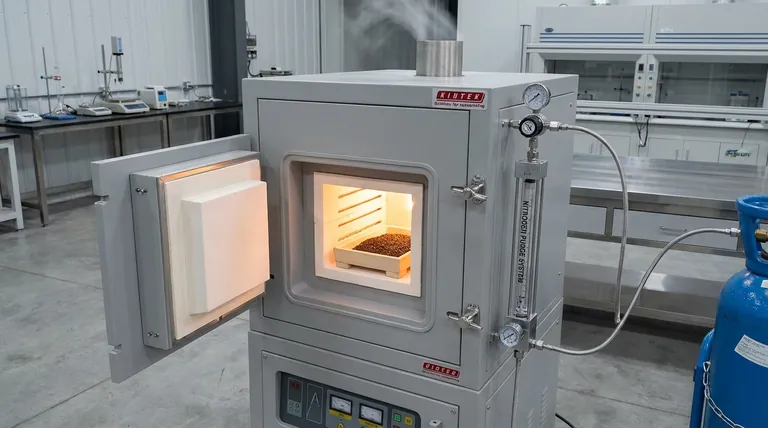

Maximieren Sie die Langlebigkeit des Materials mit KINTEK Advanced Thermal Solutions

Lassen Sie nicht zu, dass gesättigte Kohle Ihre Abläufe ins Stocken bringt. KINTEK bietet branchenführende, anpassbare thermische Systeme, die darauf ausgelegt sind, Ihre Verbrauchsmaterialien in erneuerbare Vermögenswerte zu verwandeln. Unterstützt durch erstklassige F&E und Präzisionsfertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die auf Ihre spezifischen Regenerations temperaturen zugeschnitten sind.

Unsere Hochtemperatur-Labröfen gewährleisten eine präzise Kalibrierung und einen gleichmäßigen Stickstofffluss, schützen Ihre Porenstrukturen und maximieren die Adsorptionseffizienz. Kontaktieren Sie uns noch heute, um Ihren Regenerationszyklus zu optimieren und erfahren Sie, wie unsere spezialisierte Ingenieurskunst Ihre langfristigen Materialkosten senken kann.

Visuelle Anleitung

Referenzen

- Sinan Kutluay, Orhan Baytar. Enhanced benzene vapor adsorption through microwave-assisted fabrication of activated carbon from peanut shells using ZnCl2 as an activating agent. DOI: 10.1007/s11356-024-32973-z

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Ausrichtungen sind bei einem Retortenofen möglich und welche typischen Anwendungen gibt es? Wählen Sie die richtige Konfiguration für Ihren Prozess.

- Was ist die Funktion von Argon in der Sinterung von Bornitrid? Spitzenreinheit und Schutz erreichen

- Wie funktionieren Temperaturkontrollsysteme in Atmosphäreöfen? Sorgen Sie für eine präzise Wärmebehandlung für hervorragende Ergebnisse

- Welche Wärmebehandlungsprozesse erfordern einen Ofen mit inerter Atmosphäre? Gewährleistung makelloser Oberflächen und präziser Kontrolle

- Für welche Art von Atmosphäre ist ein Niedervakuumofen hauptsächlich konzipiert? Ideal für die Wärmebehandlung unter Schutzgasatmosphäre

- Was ist eine exotherme Atmosphäre bei Ofenanwendungen? Schützen Sie Metalle effizient vor Oxidation

- Welche zusätzlichen Funktionalitäten bietet ein Atmosphärenofen im Vergleich zu einem Muffelofen? Entdecken Sie fortschrittliche Materialbearbeitung

- Was ist der Zweck der Verwendung eines Vorsinterofens mit Argonstrom? Schutz der Integrität von Hastelloy-X