Im Wesentlichen wird die Ausrichtung eines Retortenofens durch den beabsichtigten Prozessfluss bestimmt. Die beiden primären Konfigurationen sind horizontal, ideal für die kontinuierliche Verarbeitung von Materialien, und vertikal, besser geeignet für die Handhabung diskreter Chargen.

Die Entscheidung zwischen einem horizontalen und einem vertikalen Retortenofen hängt nicht davon ab, welcher überlegen ist, sondern welcher Ihren spezifischen betrieblichen Anforderungen entspricht: hoher kontinuierlicher Durchsatz im Vergleich zur hochpräzisen Chargenverarbeitung.

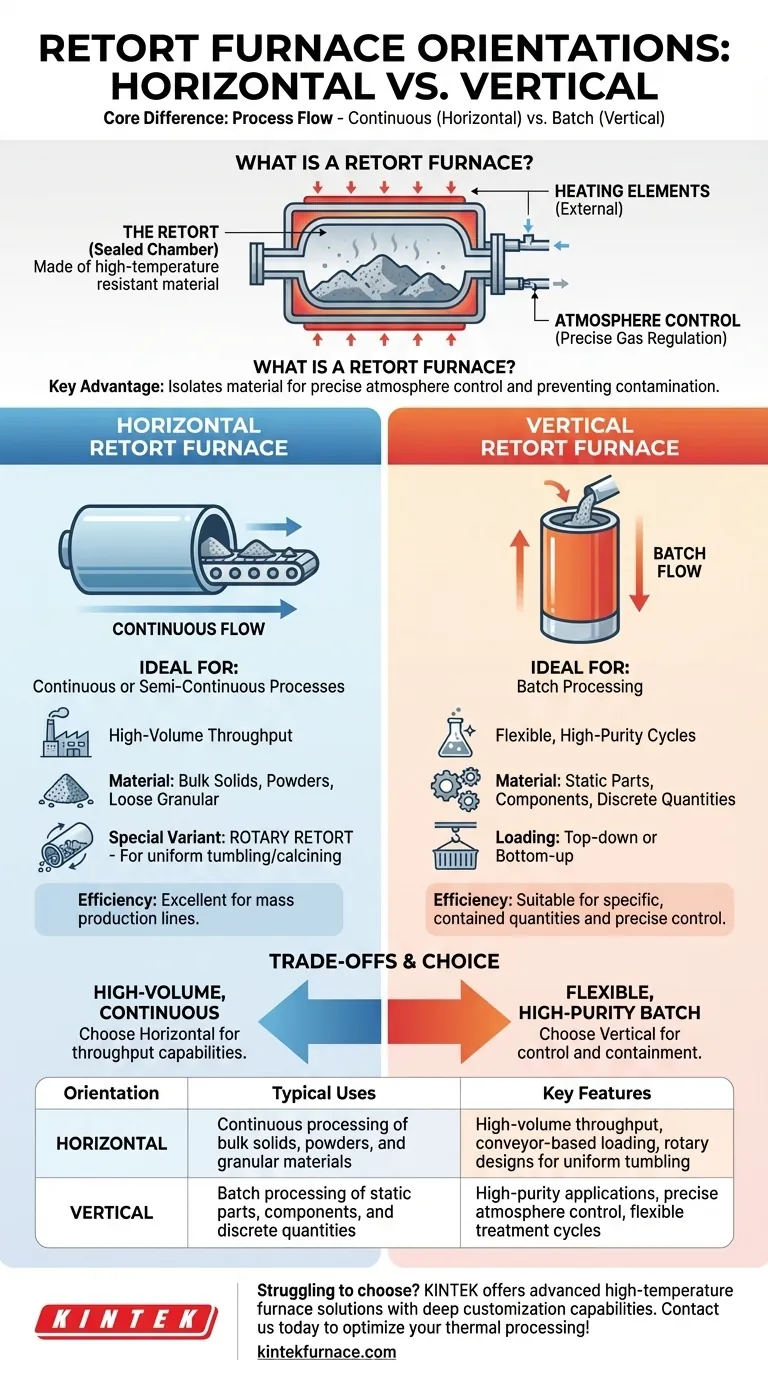

Was kennzeichnet einen Retortenofen?

Bevor wir die Ausrichtungen vergleichen, ist es wichtig, das grundlegende Design eines Retortenofens zu verstehen. Sein definierendes Merkmal ist eine versiegelte, gasdichte Kammer – die Retorte – die das zu verarbeitende Material enthält.

Das Prinzip der versiegelten Retorte

Die Retorte, typischerweise aus hochtemperaturbeständigem Stahl gefertigt, isoliert das Material von den Heizelementen des Ofens und der externen Umgebung.

Diese Trennung ist der Schlüssel zu ihren Vorteilen. Sie ermöglicht eine präzise Steuerung der inneren Atmosphäre durch das Einleiten spezieller Gase und verhindert gleichzeitig Kontamination.

Kernkomponenten

Ein Retortenofen besteht aus mehreren zentralen Systemen, die zusammenwirken:

- Die Retorte: Die zentrale, versiegelte Kammer, die das Material enthält.

- Heizelemente: Das System (elektrisch oder Gas), das die Retorte von außen heizt.

- Atmosphärenkontrolle: Ein System zum Einleiten, Regulieren und Spülen von Gasen wie Stickstoff, Argon oder Wasserstoff innerhalb der Retorte.

- Temperaturkontrolle: Ein präzises System zur Regulierung der auf die Retorte angewandten Wärme, um eine gleichmäßige Materialverarbeitung zu gewährleisten.

Analyse der Ofenausrichtungen

Die Ausrichtung – horizontal oder vertikal – beeinflusst direkt, wie Material beladen, verarbeitet und entladen wird.

Der horizontale Retortenofen

Eine horizontale Konfiguration ist für kontinuierliche oder semi-kontinuierliche Prozesse ausgelegt. Material wird typischerweise von einem Ende zum anderen durch die beheizte Retorte geschoben oder transportiert.

Dieses Design ist hocheffizient für die Produktion großer Mengen, wo ein konsistenter Materialfluss erforderlich ist.

Eine spezialisierte Version ist der Drehrohr-Retortenofen. Bei diesem Design dreht sich das horizontale Rohr, was es besonders effektiv für das Taumeln und die gleichmäßige Verarbeitung loser, körniger Materialien wie Pulver oder Pellets bei Anwendungen wie der Kalzinierung macht.

Der vertikale Retortenofen

Ein vertikaler Retortenofen ist der Standard für die Chargenverarbeitung. Material wird oben oder unten in die Retorte geladen, in einem statischen Zustand behandelt und dann entnommen.

Diese Konfiguration ist ideal für Anwendungen, die hohe Reinheit, präzise Atmosphärenänderungen während eines Zyklus oder die Behandlung einzelner Teile erfordern, die während des Erhitzens nicht bewegt werden dürfen. Seine Top-Down- oder Bottom-Up-Beladung macht ihn für spezifische, enthaltene Mengen geeignet.

Verständnis der Kompromisse

Die Wahl einer Ausrichtung beinhaltet klare Kompromisse, die direkt mit Ihren Produktionszielen und Ihrem Materialtyp zusammenhängen.

Prozesstyp: Kontinuierlich vs. Charge

Der wichtigste Faktor ist der Prozesstyp. Horizontale Öfen zeichnen sich durch kontinuierlichen Durchsatz aus und sind daher ein Eckpfeiler von Massenproduktionslinien.

Vertikale Öfen bieten die Flexibilität der Chargenverarbeitung, was einzigartige Behandlungszyklen für verschiedene Produkte oder kleinere Mengen ermöglicht, ohne eine gesamte Produktionslinie neu konfigurieren zu müssen.

Materialhandling und Form

Horizontale und Drehrohröfen sind speziell für Schüttgüter, Pulver und lose Materialien gebaut, die leicht transportiert oder getaumelt werden können.

Vertikale Öfen eignen sich besser für statische Teile, Komponenten oder spezifische Anordnungen, bei denen Materialbewegung unerwünscht ist.

Effizienz und Atmosphärenkontrolle

Da Retortenöfen versiegelt sind, bieten beide Ausrichtungen eine hervorragende Atmosphärenkontrolle und thermische Effizienz, was zu reduziertem Kraftstoffverbrauch und schnelleren Aufheizzeiten führt.

Die Wahl hängt weniger von der allgemeinen Effizienz ab, sondern vielmehr davon, den mechanischen Betrieb des Ofens an die physische Form des Materials und das gewünschte Produktionsvolumen anzupassen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Auswahl sollte sich an einem klaren Verständnis Ihrer primären betrieblichen Anforderung orientieren.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken, kontinuierlichen Produktion von losen Materialien liegt: Ein horizontaler oder Drehrohr-Retortenofen ist die definitive Wahl für seine Durchsatzfähigkeiten.

- Wenn Ihr Hauptaugenmerk auf flexibler, hochreiner Chargenverarbeitung von Teilen oder diskreten Mengen liegt: Ein vertikaler Retortenofen bietet die notwendige Kontrolle und Eindämmung für präzise, individualisierte Zyklen.

Letztendlich ist die Abstimmung der Ofenausrichtung mit Ihrer Prozessmechanik der Schlüssel zu einer effizienten und zuverlässigen thermischen Verarbeitung.

Zusammenfassungstabelle:

| Ausrichtung | Typische Anwendungen | Hauptmerkmale |

|---|---|---|

| Horizontal | Kontinuierliche Verarbeitung von Schüttgütern, Pulvern und körnigen Materialien | Ideal für hohen Durchsatz, förderbandbasierte Beladung und Drehdurchlaufkonstruktionen für gleichmäßiges Taumeln |

| Vertikal | Chargenverarbeitung von statischen Teilen, Komponenten und diskreten Mengen | Geeignet für hochreine Anwendungen, präzise Atmosphärenkontrolle und flexible Behandlungszyklen |

Fällt es Ihnen schwer, den richtigen Retortenofen für Ihr Labor auszuwählen? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen – egal, ob Sie kontinuierlichen Durchsatz oder Chargenpräzision benötigen. Kontaktieren Sie uns noch heute, um Ihre thermische Verarbeitung zu optimieren und die Effizienz zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate

- Wie unterstützen Drehrohrofen eine Echtzeitüberwachung und kontinuierliche Verarbeitung? Steigern Sie die Effizienz durch kontinuierlichen Durchsatz und Live-Beobachtung

- Warum ist ein effizienter Wärmetransfer in Schrägrohröfen wichtig? Steigerung der Gleichmäßigkeit und des Durchsatzes

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle

- Was sind die Hauptvorteile von Drehrohröfen? Erzielen Sie überlegene Gleichmäßigkeit und Effizienz bei der thermischen Verarbeitung