Kurz gesagt, erfordern Wärmebehandlungsprozesse, die keinerlei Oberflächenoxidation oder unerwünschte chemische Reaktionen tolerieren, eine inerte Atmosphäre. Zu den wichtigsten Beispielen gehören Blankglühen, Sintern, Neutralhärten und bestimmte gasbasierte Oberflächenbehandlungen wie Nitrieren und Carbonitrieren, bei denen das Ziel darin besteht, eine makellose Oberfläche und eine präzise Kontrolle über die Endbeschaffenheit des Materials zu erzielen.

Der Hauptzweck einer inerten Atmosphäre liegt nicht in der Hitze selbst, sondern in der Schaffung eines Schutzschildes. Bei hohen Temperaturen wird Sauerstoff hochreaktiv und führt zu Zunderbildung und Materialdegradation. Eine inerte Atmosphäre ersetzt die reaktive Luft durch ein nicht reaktives Gas und bewahrt so die Integrität und Oberflächenqualität des Materials.

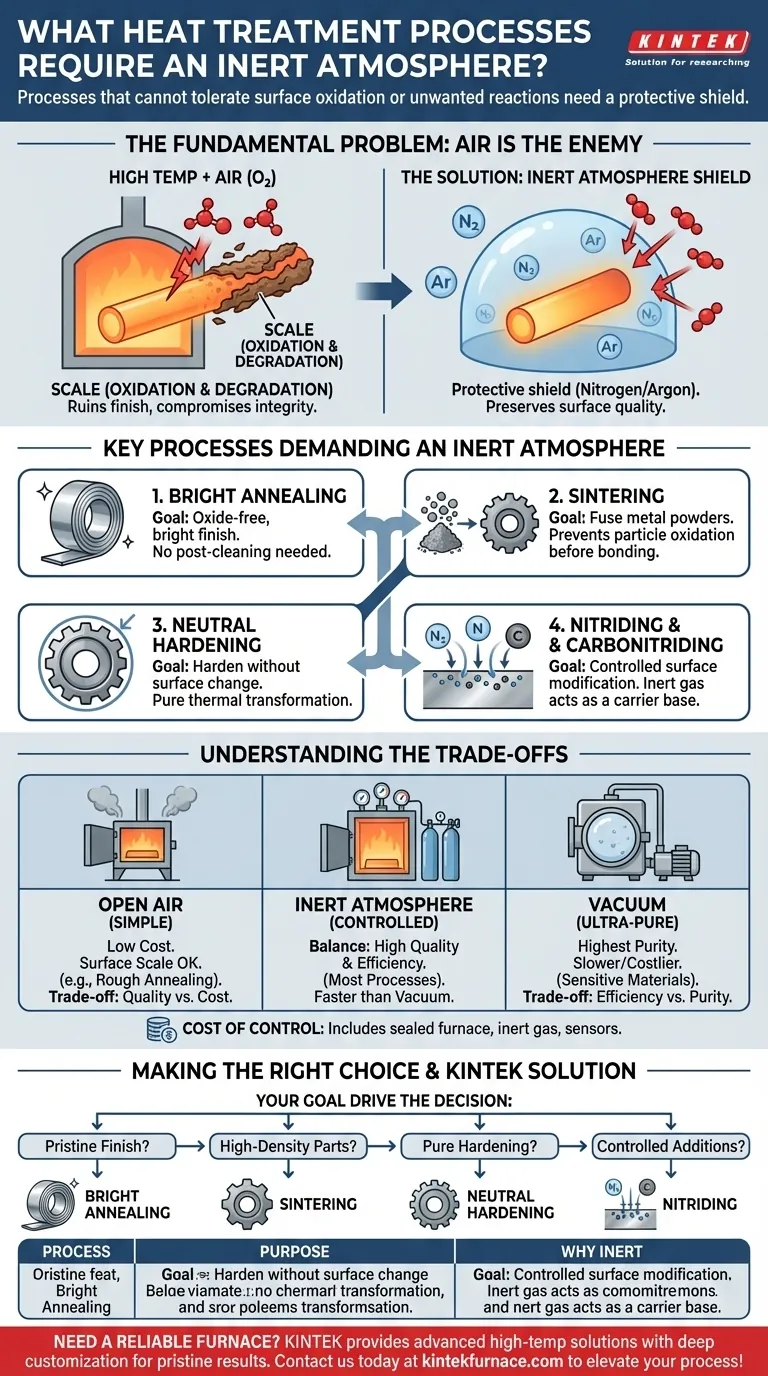

Das grundlegende Problem: Warum Luft der Feind ist

Während der Wärmebehandlung wirken hohe Temperaturen als Katalysator für chemische Reaktionen. Die normale Luft um uns herum, die aus etwa 21 % Sauerstoff und anderen Spurengasen besteht, wird aggressiv und schädlich für das Metallwerkstück.

Die Herausforderung der Oxidation

Oxidation ist die primäre Reaktion, die verhindert werden muss. Wenn heißes Metall Sauerstoff ausgesetzt wird, bildet sich eine Schicht aus Metalloxid auf der Oberfläche, allgemein bekannt als Zunder.

Dieser Zunder ist schädlich. Er verursacht Verfärbungen, ruiniert die Oberflächengüte und kann nachfolgende Fertigungsschritte wie Beschichten oder Lackieren beeinträchtigen.

Beeinträchtigung der Materialintegrität

Über das Oberflächenbild hinaus können unerwünschte Reaktionen die chemische Zusammensetzung der Oberflächenschicht des Materials verändern.

Dies kann zu einem Verlust spezifischer Eigenschaften wie Härte oder Ermüdungsbeständigkeit führen und die Leistung und Zuverlässigkeit des Endbauteils beeinträchtigen.

Wichtige Prozesse, die eine inerte Atmosphäre erfordern

Bestimmte Prozesse definieren sich durch ihren Bedarf an einer kontrollierten Umgebung. Das inerte Gas – typischerweise Stickstoff, Argon oder eine Mischung – stellt sicher, dass die Wärmebehandlung ihr beabsichtigtes Ziel ohne Nebenwirkungen erreicht.

Blankglühen (Bright Annealing)

Schon der Name „Blankglühen“ impliziert das gewünschte Ergebnis: eine saubere, glänzende, spiegelartige Oberfläche. Dieser Prozess macht das Metall weicher, ohne dass sich Oberflächenoxid bildet, wodurch es ohne anschließende Reinigungs- oder Beizvorgänge einsatzbereit ist.

Sintern

Sintern ist der Prozess, bei dem pulverförmige Materialien (oft Metalle) mithilfe von Hitze zu einer festen Masse verschmolzen werden. Eine inerte Atmosphäre ist entscheidend, um zu verhindern, dass die feinen Metallpartikel oxidieren, bevor sie sich verbinden können, und um ein starkes, dichtes Endteil zu gewährleisten.

Neutralhärten

Beim Neutralhärten besteht das Ziel darin, die Härte eines Stahlbauteils zu erhöhen, ohne dessen Oberflächenchemie zu verändern. Eine inerte Atmosphäre ist „neutral“, was bedeutet, dass sie keine Elemente wie Kohlenstoff hinzufügt oder entzieht, und ermöglicht so eine reine Härtung allein durch die thermische Umwandlung.

Kontrollierte Oberflächenmodifikation (Nitrieren & Carbonitrieren)

Obwohl es kontraintuitiv erscheint, erfordern auch Prozesse, die darauf abzielen, bestimmte Elemente in die Oberfläche einzubringen, eine kontrollierte Atmosphäre. Beim Nitrieren oder Carbonitrieren wird eine präzise Menge an Stickstoff oder kohlenstoffhaltigem Gas zugeführt.

Ein inertes Gas wird als Basis- oder Trägergas verwendet, um zu verhindern, dass Sauerstoff eingreift, während gleichzeitig zugelassen wird, dass die beabsichtigten Elemente auf hochkontrollierte Weise in die Oberfläche diffundieren.

Die Abwägungen verstehen

Die Entscheidung für die Verwendung eines Ofens mit inerter Atmosphäre erfordert einen Ausgleich zwischen Qualitätsanforderungen und betrieblicher Komplexität sowie Kosten. Es ist nicht die Standardwahl für jede Wärmebehandlung.

Inerte Atmosphäre vs. offene Luft

Die einfachsten Öfen arbeiten an der freien Luft. Dies ist akzeptabel für Prozesse wie einfaches Tempern oder Spannungsarmglühen, bei denen die Oberflächengüte keine vorrangige Sorge darstellt und eine Zunderschicht toleriert oder später entfernt werden kann. Der Kompromiss lautet Qualität gegen Kosten.

Inerte Atmosphäre vs. Vakuumöfen

Ein Vakuumofen erreicht ein ähnliches Ziel, indem er fast alle atmosphärischen Gase entfernt, anstatt sie zu ersetzen. Vakuum ist oft überlegen für extrem empfindliche Materialien (wie Titan oder Refraktärmetalle) und bietet das absolut höchste Maß an Reinheit.

Allerdings können Öfen mit inerter Atmosphäre oft schneller höhere Temperaturen erreichen und sind möglicherweise kostengünstiger für Prozesse, die kein hartes Vakuum erfordern, und bieten so eine Balance zwischen hoher Qualität und Prozesseffizienz.

Die Kosten der Kontrolle

Die Implementierung einer inerten Atmosphäre verursacht zusätzliche Kosten. Dazu gehören die höheren Anschaffungskosten für einen abgedichteten Ofen, die laufenden Kosten für den Kauf von Inertgas sowie die Notwendigkeit hochentwickelter Sensoren und Steuerungssysteme zur Überwachung und Aufrechterhaltung der Reinheit der Atmosphäre.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung sollte von den nicht verhandelbaren Anforderungen Ihres Endprodukts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf einer makellosen, oxidfreien Oberfläche liegt: Blankglühen in inerter Atmosphäre ist unerlässlich, um kostspielige und schädliche Nachbearbeitungsschritte zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochdichten Teilen aus Metallpulvern liegt: Sintern in inerter Umgebung ist notwendig, um die korrekte Bindung und Materialintegrität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Härten eines Teils liegt, ohne dessen Oberflächenkohlenstoffgehalt zu verändern: Neutralhärten in kontrollierter Atmosphäre ist der einzige Weg, dies zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der präzisen Steuerung der Zugabe von Elementen zur Oberfläche liegt: Prozesse wie Nitrieren sind auf ein inertes Trägergas angewiesen, um unerwünschte Nebenreaktionen zu verhindern.

Letztendlich ist die Festlegung einer inerten Atmosphäre eine Entscheidung, in Kontrolle zu investieren, um die Endqualität und Leistung des Bauteils zu garantieren.

Zusammenfassungstabelle:

| Prozess | Hauptzweck | Warum inerte Atmosphäre benötigt wird |

|---|---|---|

| Blankglühen | Erreichen einer oxidfreien, spiegelartigen Oberfläche | Verhindert Oxidation für keine Nachreinigung |

| Sintern | Verschmelzen von Metallpulvern zu dichten Festkörperteilen | Vermeidet Partikeloxidation vor dem Verbinden |

| Neutralhärten | Härten von Stahl ohne Veränderung der Oberflächenchemie | Bewahrt Neutralität für reine Härtung |

| Nitrieren/Carbonitrieren | Kontrollierte Zugabe von Stickstoff/Kohlenstoff zur Oberfläche | Verwendet Inertgas als Basis zur Verhinderung von Störungen |

Benötigen Sie einen zuverlässigen Ofen mit inerter Atmosphäre für Ihr Labor? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperaturlösungen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Mit starken Fähigkeiten zur tiefgreifenden Anpassung erfüllen wir präzise Ihre einzigartigen experimentellen Anforderungen – und gewährleisten makellose Oberflächen, präzise Kontrolle und verbesserte Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Wärmebehandlungsprozesse aufwerten können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln