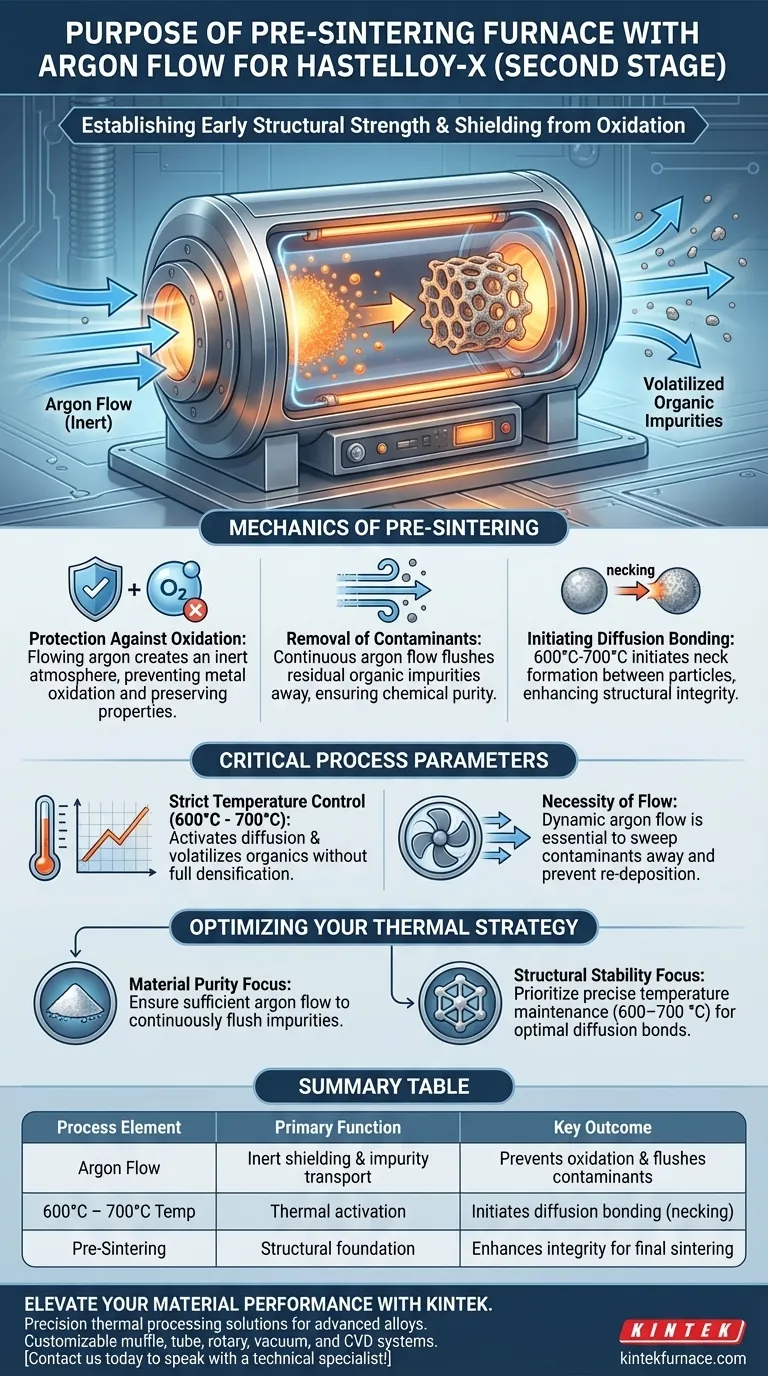

Der Hauptzweck der Verwendung eines Vorsinterofens mit Argonstrom besteht darin, das Hastelloy-X-Metallskelett vor Oxidation zu schützen und gleichzeitig eine frühe strukturelle Festigkeit aufzubauen. Durch die Aufrechterhaltung eines Temperaturbereichs von 600 °C bis 700 °C erleichtert dieser Prozess die Entfernung von Verunreinigungen und initiiert die Bindung, die das Material für die Endbearbeitung benötigt.

Der Argonstrom erfüllt einen doppelten Zweck: Er wirkt als Schutzbarriere gegen Oxidation und als Transportmedium zur Entfernung von Restverunreinigungen aus organischem Material. Gleichzeitig erzeugt die thermische Energie erste Diffusionsbindungen und wandelt loses Pulver in eine zusammenhängende, poröse Struktur um, die für das Hochtemperatursintern bereit ist.

Die Mechanik des Vorsinterns

Schutz vor Oxidation

Bei erhöhten Temperaturen sind Metallpulver sehr anfällig für Reaktionen mit Sauerstoff. Strömendes Argongas sorgt für eine inerte Atmosphäre, die verhindert, dass das Hastelloy-X oxidiert.

Die Erhaltung der Metalloberfläche in diesem Zustand ist von entscheidender Bedeutung. Oxidation in dieser Phase würde die Materialeigenschaften beeinträchtigen und eine ordnungsgemäße Konsolidierung während der endgültigen Sinterstufen verhindern.

Entfernung von Verunreinigungen

Die zweite Stufe der thermischen Verarbeitung dient nicht nur dem Erhitzen, sondern auch der Reinigung. Der Prozess ist darauf ausgelegt, Restverunreinigungen aus organischem Material, die aus früheren Verarbeitungsschritten stammen, weiter zu entfernen.

Der kontinuierliche Argonstrom hilft, diese flüchtigen Verunreinigungen vom Metallskelett wegzuspülen. Dies gewährleistet, dass das Endmaterial chemisch rein und frei von kohlenstoffhaltigen Defekten ist.

Initiierung der Diffusionsbindung

Die kritischste strukturelle Veränderung findet auf Partikelebene statt. Zwischen 600 °C und 700 °C initiiert der Prozess Diffusionsbindungen zwischen den Hastelloy-X-Pulverpartikeln.

Dies ist keine vollständige Verdichtung, sondern die Bildung von "Hälsen" zwischen den Partikeln. Dies verbessert die strukturelle Integrität des porösen Materials erheblich und stellt sicher, dass es stark genug ist, um die Belastung des endgültigen Hochtemperatursinterns zu bewältigen.

Kritische Prozessparameter

Strikte Temperaturkontrolle

Die Wirksamkeit dieser Stufe beruht auf der strikten Einhaltung der Temperatur zwischen 600 °C und 700 °C.

Dieses spezifische Fenster liefert genügend Energie, um die Diffusionsbindung zu aktivieren und organische Stoffe zu verflüchtigen. Es vermeidet jedoch die höheren Temperaturen, die für die endgültige Verdichtungsphase reserviert sind und ein vollständig sauberes und stabilisiertes Skelett erfordern.

Die Notwendigkeit des Flusses

Das Argon kann nicht einfach statisch sein; es muss fließen.

Eine statische Atmosphäre könnte zwar vor Oxidation schützen, aber die organischen Verunreinigungen, die sich vom Metall lösen, nicht effektiv wegfegen. Der Fluss transportiert Verunreinigungen aus dem Ofen und verhindert deren Wiederauslagerung auf der Hastelloy-X-Oberfläche.

Optimierung Ihrer thermischen Strategie

Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Stellen Sie sicher, dass die Argonflussrate ausreicht, um flüchtige organische Verunreinigungen kontinuierlich wegzuspülen, bevor sie mit dem Metall reagieren können.

Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Priorisieren Sie die präzise Temperaturhaltung im Bereich von 600–700 °C, um die Bildung von Diffusionsbindungen zu maximieren, ohne das Teil vorzeitig zu verdichten.

Diese Vorsinterstufe ist der grundlegende Schritt, der sicherstellt, dass Ihre Hastelloy-X-Komponenten sowohl chemisch rein als auch physikalisch robust genug für die Endproduktion sind.

Zusammenfassungstabelle:

| Prozesselement | Hauptfunktion | Wichtigstes Ergebnis |

|---|---|---|

| Argonfluss | Inerte Abschirmung & Verunreinigungstransport | Verhindert Oxidation & spült Verunreinigungen aus |

| 600°C - 700°C Temperatur | Thermische Aktivierung | Initiiert Diffusionsbindung (Halsbildung) |

| Vorsintern | Strukturelle Grundlage | Verbessert die Integrität für das Endsintern |

Steigern Sie Ihre Materialleistung mit KINTEK

Präzision ist bei der thermischen Verarbeitung von Hochleistungslegierungen wie Hastelloy-X nicht verhandelbar. Gestützt auf F&E-Expertise und Weltklasse-Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf Ihre strengsten Spezifikationen zugeschnitten sind.

Ob Sie streng kontrollierte Argonatmosphären oder kundenspezifische Hochtemperaturlösungen benötigen, unsere Laboröfen sind vollständig anpassbar, um sicherzustellen, dass Ihre Materialien maximale Reinheit und strukturelle Festigkeit erreichen.

Bereit, Ihren Sinterprozess zu optimieren? Kontaktieren Sie uns noch heute, um mit einem technischen Spezialisten zu sprechen!

Visuelle Anleitung

Referenzen

- Aleksandra Bętkowska, Wojciech Polkowski. Microstructure and mechanical properties of highly porous Hastelloy-X nickel superalloy produced by a space holder approach. DOI: 10.1038/s41598-024-84321-3

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Vorteile bietet die Verwendung eines Retortenofens? Erzielen Sie überlegene Prozesskontrolle und Produktreinheit

- Welche Vorteile bietet der Einsatz eines Ofens mit kontrollierter Atmosphäre?Mehr Effizienz und Präzision bei der Wärmebehandlung

- Wie werden abgedichtete Atmosphäreöfen genannt und welche Merkmale weisen sie auf? Entdecken Sie präzise Wärmebehandlungslösungen

- Welche Auswirkung hat das Auslagern nach der Abscheidung (PDA) auf Fluorid-Dünnschichten? Optimierung der Leistung von 2D-Transistoren

- Welche Gasarten können in einem Kastenofen mit Glühatmosphäre verwendet werden? Optimieren Sie Ihren Wärmebehandlungsprozess

- Wie unterscheidet sich die Atmosphäre zwischen Rohröfen und Kammeröfen? Optimieren Sie Ihren Wärmebehandlungsprozess

- Warum Wasserstoff-Stickstoff-Gas zum Hartlöten von Kupferrohren verwenden? Dichte Verbindungen mit reduzierender Atmosphäre erzielen

- Warum Stickstoffatmosphärenkontrolle bei der Chromitereduktion? Prozessintegrität sicherstellen und Oxidation verhindern