Im Bereich der Wärmebehandlung werden abgedichtete Atmosphäreöfen am treffendsten als Atmosphärenhüllen bezeichnet. Ihr Hauptmerkmal ist die Fähigkeit, eine spezifische gasförmige Umgebung um ein Werkstück während eines thermischen Zyklus zu erzeugen und aufrechtzuerhalten, was eine präzise Steuerung der Oberflächenchemie des Materials ermöglicht. Diese Öfen dienen nicht nur zum Erhitzen; sie sind hochentwickelte Werkzeuge für die Materialumwandlung.

Der Kernwert eines Atmosphärenofens liegt nicht nur in seiner Heizfähigkeit, sondern in seiner Fähigkeit, die chemische Umgebung zu kontrollieren. Diese Kontrolle verhindert unerwünschte Reaktionen wie Oxidation und ermöglicht spezifische Oberflächenbehandlungen wie Härten oder Einsatzhärten.

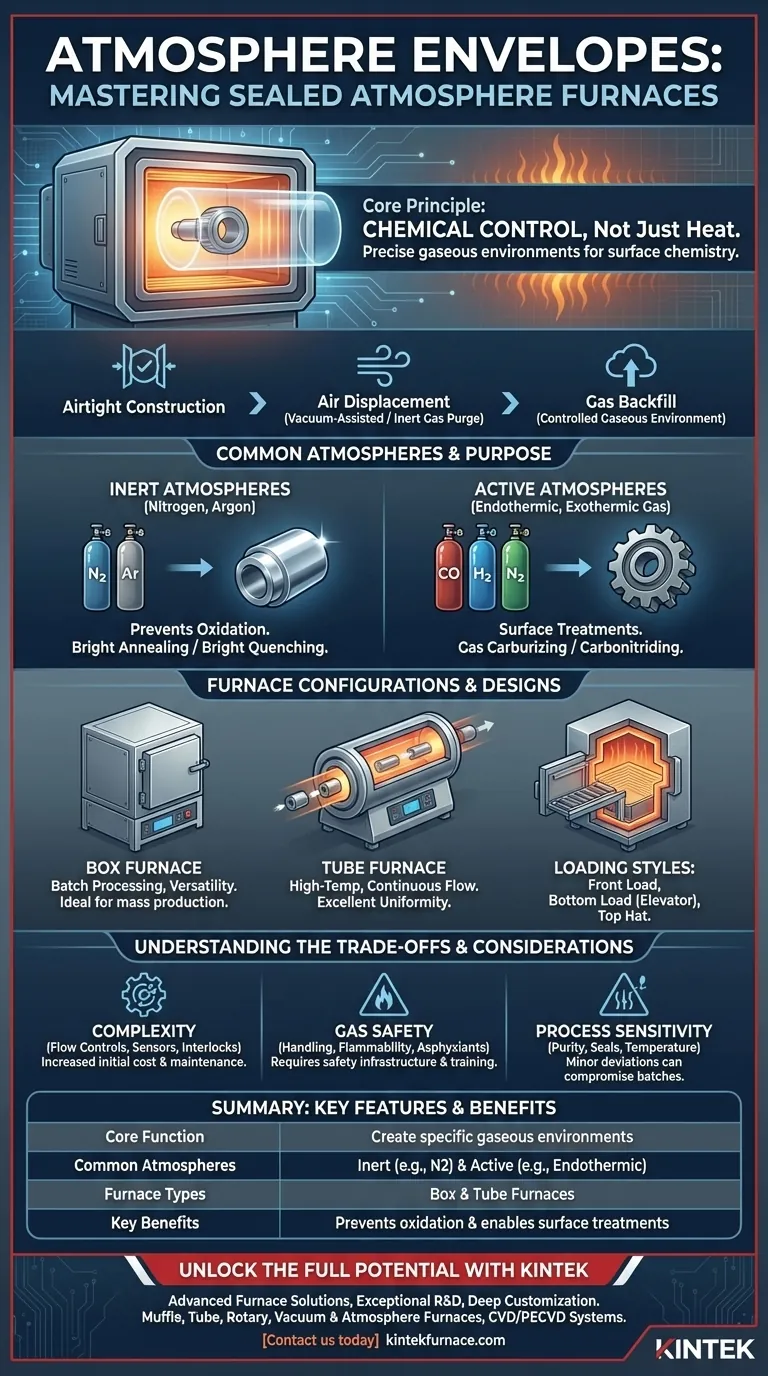

Das Kernprinzip: Chemische Kontrolle, nicht nur Hitze

Der grundlegende Zweck eines abgedichteten Atmosphäreofens besteht darin, die Umgebungsluft (ungefähr 78 % Stickstoff, 21 % Sauerstoff) zu verdrängen und durch ein präzise geregeltes Gas oder Gasgemisch zu ersetzen. Dies ist entscheidend für Prozesse, bei denen eine Wechselwirkung mit Sauerstoff schädlich wäre.

Wie die Atmosphärenkontrolle erreicht wird

Eine luftdichte Konstruktion ist die erste Voraussetzung. Um die gewünschte Umgebung zu schaffen, wird der Ofenraum zunächst von Umgebungsluft gereinigt.

Dies geschieht oft mittels einer vakuumbetriebenen Evakuierung, die die Luft entfernt, bevor der Raum mit dem gewählten Prozessgas befüllt wird. Alternativ kann der Raum mit einem hohen Fluss von Inertgas geflutet werden, um den Sauerstoff zu verdrängen.

Gängige Atmosphären und ihr Zweck

Das eingeführte Gas bestimmt das Ergebnis des Wärmebehandlungsprozesses.

- Inertatmosphären (Stickstoff, Argon): Werden für Prozesse wie das Blankglühen oder Blankhärten verwendet, bei denen das Hauptziel ist, das Metall ohne Oberflächenoxidation zu erhitzen und abzukühlen, um seine glänzende Oberfläche zu erhalten.

- Aktive Atmosphären (Endothermes, Exothermes Gas): Dies sind komplexe Gasgemische, die für Einsatzhärteprozesse verwendet werden. Das Gasaufkohlen führt Kohlenstoff in die Oberfläche von Stahl ein, um die Härte zu erhöhen, während das Carbonitrieren sowohl Kohlenstoff als auch Stickstoff für ähnliche Zwecke einführt.

Gängige Ofenkonfigurationen und -designs

Atmosphäreöfen sind keine Einheitslösung. Ihr Design wird durch das Produktionsvolumen, die Teileeinzelgröße und die spezifischen Prozessanforderungen bestimmt.

Kastenöfen

Dies sind rechteckige oder würfelförmige Kammern mit einer einzigen Frontluke. Sie eignen sich ideal für die chargenweise Bearbeitung von Teilen und sind aufgrund ihrer Vielseitigkeit und Eignung für die Massenproduktion ein fester Bestandteil in gewerblichen Wärmebehandlungsbetrieben.

Rohröfen

Mit einer zylindrischen Kammer eignen sich diese Öfen gut für Hochtemperaturanwendungen, wissenschaftliche Forschung und kontinuierliche Prozesse, bei denen Teile durch das beheizte Rohr geschoben oder gezogen werden können. Ihre Geometrie bietet oft eine hervorragende Temperaturgleichmäßigkeit.

Beladungs- und Zugangsarten

Neben der Kammerform variiert die Methode des Beladens der Teile.

- Frontlader: Der gebräuchlichste Typ, ähnlich einem herkömmlichen Backofen.

- Bodenlader (Aufzug): Der Ofen ist erhöht, und der Herd wird von unten in die Kammer gehoben. Dies ist hervorragend für schwere Lasten und minimiert den Wärmeverlust.

- Glockenofen: Der Ofenkörper (die „Glocke“) wird vom Herd gehoben, was einen einfachen Zugang und das Beladen mit einem Überkopfkran ermöglicht.

Die Kompromisse verstehen

Obwohl leistungsstark, führen Atmosphäreöfen zu Komplexitäten, die in einfacheren luftzirkulierenden Öfen nicht zu finden sind.

Erhöhte Systemkomplexität

Die Verwaltung des Gasflusses, die Gewährleistung eines Überdrucks zur Verhinderung des Lufteintritts und die Überwachung der atmosphärischen Zusammensetzung erfordern zusätzliche Steuerungen, Sensoren und Sicherheitsverriegelungen. Dies erhöht die Anfangskosten und den Wartungsaufwand.

Gaslagerung und -sicherheit

Die Lagerung und Handhabung von Prozessgasen, von denen einige brennbar (wie Wasserstoff) oder erstickend (wie Stickstoff) sein können, erfordert eine erhebliche Sicherheitsinfrastruktur und eine Schulung des Bedienpersonals.

Prozessempfindlichkeit

Der Erfolg eines atmosphärischen Prozesses hängt stark von der Reinheit des Gases, der Integrität der Ofendichtungen und der präzisen Temperatur ab. Kleinere Lecks oder Abweichungen können eine ganze Charge gefährden, wodurch die Prozesskontrolle von größter Bedeutung ist.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ofenkonfiguration hängt ausschließlich von der Materialumwandlung ab, die Sie erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf dem Einsatzhärten in großen Mengen liegt: Ein chargenweise arbeitender Kastenofen mit integrierten Steuerungen für eine aktive Atmosphäre ist der Industriestandard.

- Wenn Ihr Hauptaugenmerk darauf liegt, Oxidation an empfindlichen Teilen zu verhindern: Ein gut abgedichteter Ofen mit einem zuverlässigen Inertgas-Rückspülsystem ist Ihre kritische Anforderung.

- Wenn Ihr Hauptaugenmerk auf Forschung oder kontinuierlicher Verarbeitung liegt: Ein Rohrofen bietet eine überlegene Gleichmäßigkeit und lässt sich leicht an einen kontrollierten, kontinuierlichen Materialfluss anpassen.

Indem Sie verstehen, dass diese Öfen präzise Werkzeuge zur chemischen Kontrolle sind, können Sie die genaue Konfiguration auswählen, die zur Erzielung Ihrer gewünschten Materialeigenschaften erforderlich ist.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Name | Atmosphärenhüllen |

| Kernfunktion | Erzeugen und Aufrechterhalten spezifischer gasförmiger Umgebungen für eine präzise Steuerung der Oberflächenchemie |

| Gängige Atmosphären | Inert (z. B. Stickstoff, Argon) zum Blankglühen; Aktiv (z. B. endothermes Gas) zum Einsatzhärten |

| Ofentypen | Kastenöfen (Chargenverarbeitung), Rohröfen (Hochtemperatur, kontinuierlicher Fluss) |

| Beladungsarten | Frontlader, Bodenlader (Aufzug), Glockenofen |

| Hauptvorteile | Verhindert Oxidation, ermöglicht Oberflächenbehandlungen wie Aufkohlen, bietet hohe Temperaturgleichmäßigkeit |

| Überlegungen | Erhöhte Komplexität, Sicherheit bei der Gaslagerung, Empfindlichkeit gegenüber Leckagen und Temperaturregelung |

Nutzen Sie das volle Potenzial Ihrer Wärmebehandlungsprozesse mit den fortschrittlichen Ofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung bieten wir verschiedenen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und Effizienz und Ergebnisse verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Materialverarbeitung verändern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln